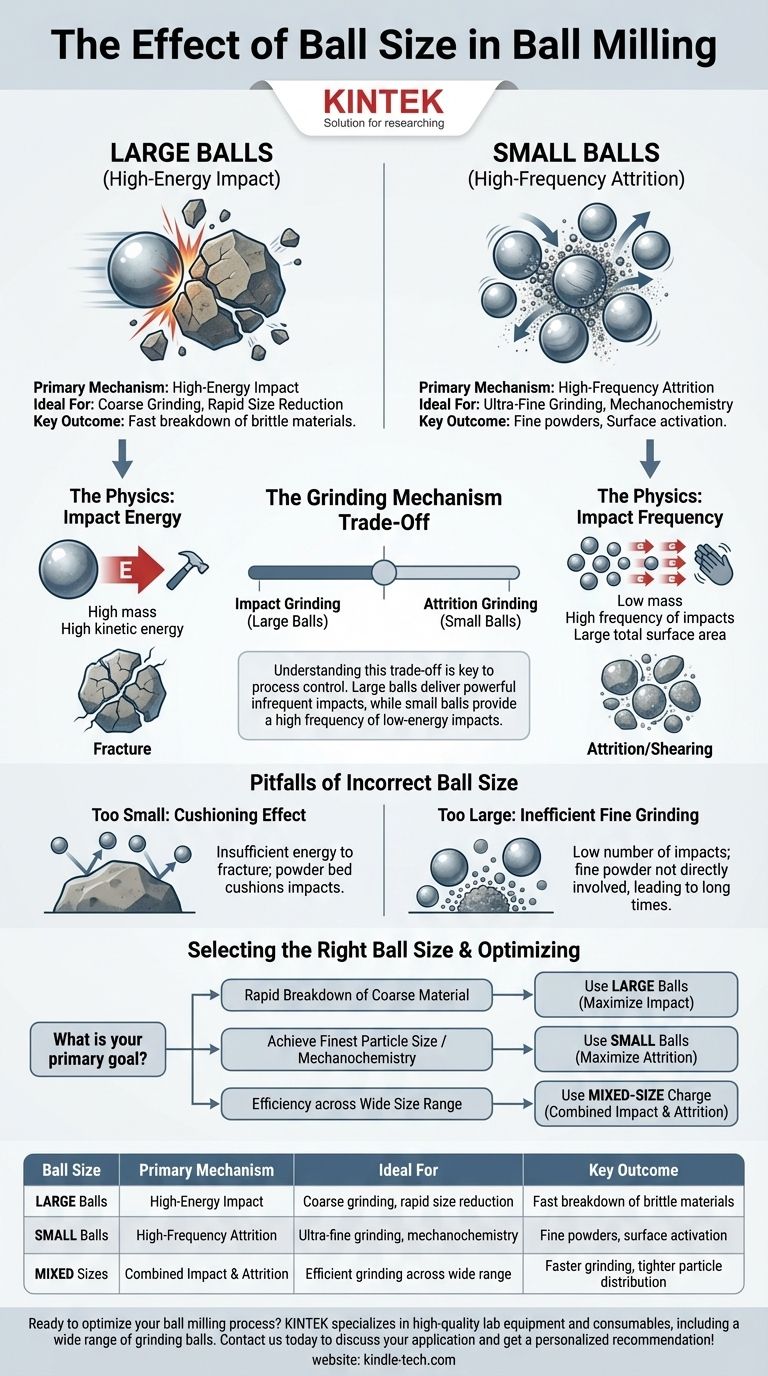

La dimensione del tuo mezzo di macinazione è uno dei parametri più critici in un'operazione di macinazione a sfere. In breve, le sfere più grandi forniscono un'energia d'impatto maggiore, ideale per frantumare rapidamente materiali grossolani e duri. Al contrario, le sfere più piccole offrono una superficie molto più ampia e un numero maggiore di impatti, il che è superiore per ottenere una dimensione finale delle particelle molto fine e per promuovere reazioni chimiche a livello superficiale.

La scelta tra sfere grandi e piccole è un compromesso strategico. Le sfere grandi producono impatti potenti ma infrequenti per la macinazione grossolana, mentre le sfere piccole forniscono un'alta frequenza di impatti a bassa energia che eccellono nella creazione di polveri ultrafini e nell'attivazione delle superfici. Comprendere questo compromesso è la chiave per il controllo del processo.

La Fisica del Trasferimento di Energia

La macinazione a sfere è un processo di trasferimento di energia cinetica dal mezzo di macinazione (le sfere) al materiale da macinare. La dimensione delle sfere governa direttamente la natura e l'efficienza di questo trasferimento di energia.

Energia d'Impatto vs. Frequenza d'Impatto

L'azione di macinazione in un mulino è una combinazione di due eventi primari: impatto e attrito (taglio).

Le sfere più grandi, avendo più massa, generano un'energia cinetica significativamente maggiore per impatto. Questa alta energia è essenziale per causare fratture in particelle grandi e robuste.

Le sfere più piccole, per la stessa massa totale di carica, risultano in un numero molto maggiore di singole sfere. Questo aumenta drasticamente la frequenza degli impatti e la superficie totale del mezzo di macinazione, favorendo l'attrito e la lucidatura superficiale.

Il Meccanismo di Macinazione: Impatto vs. Attrito

La dimensione del tuo mezzo determina quale meccanismo di macinazione dominerà il tuo processo.

La macinazione per impatto si verifica quando una sfera colpisce una particella con forza sufficiente a provocarne la frantumazione. Questo è il meccanismo primario guidato dalle sfere grandi.

La macinazione per attrito è un'azione di taglio o sfregamento che si verifica quando le sfere scivolano l'una sull'altra con materiale intrappolato tra di esse. Questo è il meccanismo dominante per le sfere piccole.

Come la Dimensione delle Sfere Determina i Risultati della Macinazione

Il meccanismo di macinazione che preferisci—impatto o attrito—determina direttamente i risultati che puoi ottenere.

Per una Rapida Riduzione delle Dimensioni

Se il tuo obiettivo è frantumare rapidamente materiale di alimentazione grande e fragile (ad esempio, da scala millimetrica a scala micrometrica), le sfere grandi sono la scelta corretta.

La loro alta energia d'impatto è necessaria per iniziare e propagare le crepe attraverso il materiale. Usare sfere piccole qui sarebbe come cercare di rompere una grande roccia con una manciata di sassolini; l'energia è insufficiente.

Per la Macinazione Ultra-Fine

Se il tuo obiettivo è produrre una polvere estremamente fine (scala sub-micron o nanometrica), le sfere piccole sono superiori.

Una volta che le particelle sono piccole, l'alta energia d'impatto non è solo inutile ma può essere inefficiente. L'alta frequenza di eventi di taglio fornita dalle sfere piccole è molto più efficace nel ridurre gradualmente le particelle fini in altre ancora più fini.

Per la Sintesi Meccanocimica

La meccanocimica utilizza l'energia meccanica per guidare le reazioni chimiche. Per queste applicazioni, le sfere piccole sono spesso preferite.

L'obiettivo non è solo la riduzione delle dimensioni ma anche l'attivazione della superficie. L'alto numero di punti di contatto e gli impatti frequenti, a bassa energia, delle sfere piccole creano più superfici attivate e siti reattivi, promuovendo la trasformazione chimica desiderata.

Comprendere i Compromessi e le Insidie

La selezione della dimensione sbagliata delle sfere può portare a tempi di macinazione estremamente lunghi, scarsi risultati e persino al fallimento del processo.

L'Effetto Ammortizzante

Se le sfere sono troppo piccole rispetto alle particelle di alimentazione, la loro energia d'impatto sarà insufficiente per causare la frattura. Il letto di polvere semplicemente ammortizzerà gli impatti, portando a una scarsa o nessuna riduzione delle dimensioni.

Macinazione Fine Inefficiente

Se le sfere sono troppo grandi per la macinazione fine, il processo diventa inefficiente. Il basso numero di eventi d'impatto significa che gran parte della polvere fine non è mai direttamente coinvolta in un evento di macinazione, portando a un'ampia distribuzione delle dimensioni delle particelle e a lunghi tempi di macinazione per ridurre la frazione finale di particelle.

Utilizzo di una Carica a Dimensioni Miste

Per molte applicazioni, l'approccio più efficiente è utilizzare una distribuzione di dimensioni delle sfere.

Le sfere grandi agiscono per frantumare il materiale di alimentazione grossolano, mentre le sfere più piccole lavorano per macinare le particelle più piccole risultanti. Questo combina i benefici sia dell'impatto che dell'attrito, spesso risultando in una macinazione complessiva più rapida e una distribuzione delle dimensioni delle particelle finali più stretta.

Selezione della Dimensione Giusta delle Sfere per il Tuo Obiettivo

Non esiste una singola dimensione "migliore" delle sfere; la scelta ottimale dipende interamente dal tuo materiale di partenza e dal risultato desiderato.

- Se il tuo obiettivo principale è la rapida frantumazione di materiale grossolano: Usa sfere di macinazione più grandi per massimizzare l'energia d'impatto e l'efficienza di frattura.

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più fine possibile: Usa sfere di macinazione più piccole per massimizzare l'attrito e la frequenza degli eventi di macinazione.

- Se il tuo obiettivo principale è l'efficienza su un'ampia gamma di dimensioni: Usa una carica mista di sfere grandi e piccole per combinare l'impatto ad alta energia con l'attrito per la macinazione fine.

- Se il tuo obiettivo principale è guidare una reazione meccanocimica: Favorisci le sfere più piccole per aumentare la superficie di contatto e il numero di impatti che promuovono la reazione.

Comprendendo questi principi di trasferimento di energia, puoi passare dalla congettura a una selezione strategica del mezzo di macinazione su misura per il tuo risultato specifico.

Tabella Riepilogativa:

| Dimensione delle Sfere | Meccanismo Primario | Ideale Per | Risultato Chiave |

|---|---|---|---|

| Sfere Grandi | Impatto ad Alta Energia | Macinazione grossolana, rapida riduzione delle dimensioni | Rapida frantumazione di materiali fragili |

| Sfere Piccole | Attrito ad Alta Frequenza | Macinazione ultrafine, meccanocimica | Polveri fini, attivazione superficiale |

| Dimensioni Miste | Impatto e Attrito Combinati | Macinazione efficiente su un'ampia gamma di dimensioni | Macinazione più rapida, distribuzione più stretta delle particelle |

Pronto a ottimizzare il tuo processo di macinazione a sfere? Il giusto mezzo di macinazione è fondamentale per raggiungere la dimensione delle particelle desiderata e l'efficienza della reazione. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, inclusa un'ampia gamma di sfere di macinazione su misura per le tue specifiche esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il mezzo perfetto per migliorare i tuoi risultati. Contattaci oggi per discutere la tua applicazione e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Perché vengono selezionate sfere d'acciaio per la macinazione composita TiBw/TA15? Bilanciamento dell'efficienza di rivestimento e dell'integrità della polvere

- Qual è la funzione principale di un sistema di mulinatura ad alta energia per YSZ? Ottenere una stabilità superiore della sospensione ceramica

- Quali sono le applicazioni industriali dei mulini a sfere? Dall'estrazione mineraria ai nanomateriali

- Quale ruolo svolge un mulino a sfere nella preparazione in polvere di compositi di diamante di carburo di cromo a base di rame?

- Quali sono i vantaggi dell'utilizzo di un mulino a sfere planetario rispetto alla macinazione manuale per la miscelazione di precursori di elettroliti solidi solforati?

- Qual è la funzione principale di un mulino a sfere planetario nella preparazione di catodi Li2S? Padroneggia la sintesi di materiali su nanoscala

- Come si aumenta l'efficienza dei mulini a sfere? Una guida per ottimizzare le prestazioni di macinazione

- Qual è la funzione di un mulino a sfere e di un setaccio standard? Ottimizzare il concentrato di conversione per la riduzione elettrolitica