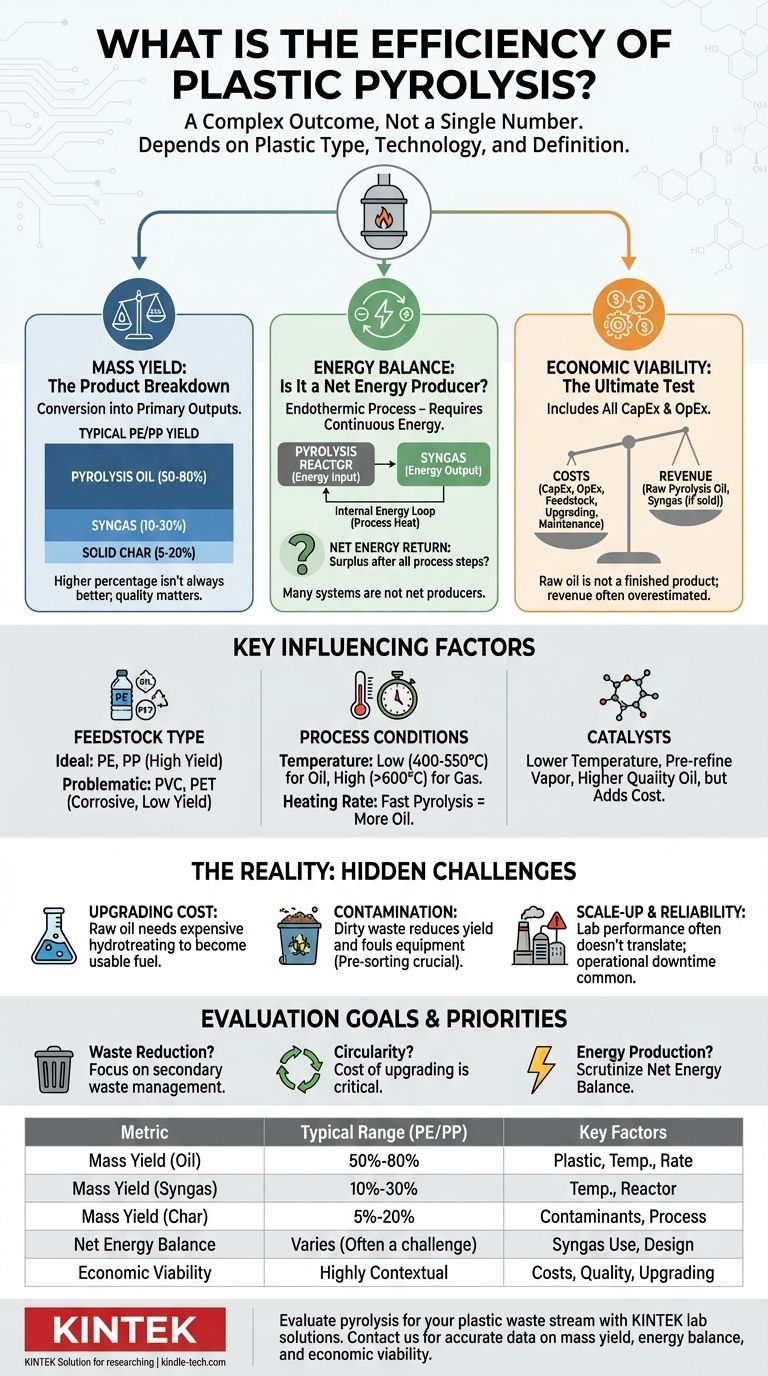

L'efficienza della pirolisi della plastica non è un numero unico, ma un risultato complesso che dipende dal tipo di plastica utilizzata, dalla tecnologia specifica e da come viene definita l'"efficienza" stessa. Per un flusso relativamente puro di poliolefine (come PE e PP), la resa in massa dell'olio pirolitico liquido può variare dal 50% a oltre l'80%. Tuttavia, questa singola metrica può essere molto fuorviante senza considerare l'energia necessaria per eseguire il processo e la qualità dei prodotti finali.

La vera efficienza nella pirolisi deve essere valutata attraverso tre dimensioni distinte: la resa in massa dei prodotti desiderati, il bilancio energetico netto dell'intero processo e l'ultima fattibilità economica, che dipende fortemente dal costo di raffinazione del prodotto grezzo. Concentrarsi solo sulla resa liquida è una semplificazione eccessiva comune e critica.

Decostruire l'"Efficienza": Tre Metriche Critiche

Per valutare correttamente un'operazione di pirolisi, è necessario andare oltre una singola percentuale e analizzare le sue prestazioni da molteplici prospettive. Ogni metrica racconta una parte di una storia più ampia.

Resa in Massa: La Ripartizione dei Prodotti

La metrica più citata è la conversione della materia prima plastica nei suoi tre prodotti principali: olio liquido, gas non condensabile e carbone solido. Il rapporto tra questi è molto sensibile alle condizioni del processo.

Per le plastiche comuni come il polietilene (PE) e il polipropilene (PP), un tipico bilancio di massa potrebbe essere:

- Olio di Pirolisi: 50-80%

- Gas Non Condensabile (Syngas): 10-30%

- Carbone Solido: 5-20%

Questa ripartizione rivela il primo livello di efficienza. Un processo che produce l'80% di olio non è necessariamente migliore di uno che produce il 60% se quest'ultimo produce un prodotto di qualità superiore e più prezioso.

Bilancio Energetico: Il Processo è un Produttore di Energia Netta?

La pirolisi è un processo endotermico; richiede un apporto energetico significativo e continuo per rompere le catene polimeriche. Un sistema veramente efficiente deve generare più energia dai suoi prodotti di quanta ne consumi.

Il gas non condensabile prodotto viene quasi sempre combusto in loco per fornire il calore necessario per far funzionare il reattore. Un design efficace utilizza questo ciclo energetico interno per minimizzare o eliminare la necessità di fonti di combustibile esterne come il gas naturale. Una domanda critica da porsi riguarda il ritorno energetico netto: dopo aver contabilizzato la triturazione, l'essiccazione della materia prima, il riscaldamento del reattore e la lavorazione del prodotto, il sistema produce un surplus di energia? Molti non lo fanno.

Fattibilità Economica: Il Test Definitivo

L'efficienza economica è l'arbitro finale del successo. Questo calcolo deve includere tutte le spese in conto capitale (CapEx) e le spese operative (OpEx).

I costi chiave includono l'acquisizione e la preparazione della materia prima, il consumo energetico (se non autosufficiente), la sostituzione dei catalizzatori, la manutenzione, la manodopera e lo smaltimento dei residui. È fondamentale notare che il lato delle entrate è spesso sovrastimato, poiché l'olio pirolitico grezzo non è un prodotto finito.

Fattori Chiave che Determinano le Prestazioni della Pirolisi

L'efficienza di qualsiasi unità di pirolisi non è statica. È un risultato dinamico controllato da diverse variabili critiche.

Il Problema della Materia Prima: Non Tutte le Plastiche Sono Uguali

Il tipo di rifiuto plastico utilizzato come materia prima è il fattore più importante.

- Materie Prime Ideali: Le poliolefine come PE (polietilene) e PP (polipropilene) sono ideali, producendo la massima quantità di olio liquido.

- Materie Prime Problematiche: Plastiche come il PVC (cloruro di polivinile) rilasciano cloro, che crea acido cloridrico altamente corrosivo, danneggiando le apparecchiature. Anche il PET (polietilene tereftalato) è difficile poiché tende a produrre più residui solidi e meno olio.

I rifiuti plastici urbani misti rappresentano la sfida maggiore, poiché i contaminanti e i tipi di plastica incompatibili riducono le rese e sporcano le apparecchiature.

Condizioni di Processo: Temperatura e Velocità Contano

Gli operatori possono ottimizzare il processo per indirizzare diversi risultati.

- Temperatura: Temperature più basse (circa 400-550°C) favoriscono la creazione di catene idrocarburiche più lunghe, massimizzando la resa di olio liquido. Temperature più elevate (>600°C) fratturano ulteriormente le molecole, aumentando la resa di gas.

- Velocità di Riscaldamento: La pirolisi rapida, che comporta il riscaldamento molto veloce della plastica, massimizza la produzione di olio liquido minimizzando il tempo per le reazioni di cracking secondarie. La pirolisi lenta si traduce in una proporzione maggiore di carbone solido.

Il Ruolo dei Catalizzatori: Migliorare la Qualità a un Costo

La pirolisi catalitica introduce un catalizzatore nel reattore per influenzare le reazioni chimiche. I catalizzatori possono abbassare la temperatura di processo richiesta, risparmiando energia.

Ancora più importante, possono "pre-raffinare" il vapore, ottenendo un olio di qualità superiore con proprietà più vicine ai combustibili convenzionali. Questo vantaggio ha il costo del catalizzatore stesso, che aggiunge complessità e spesa all'operazione.

Comprendere i Compromessi: La Realtà della Pirolisi

Le affermazioni di alta efficienza spesso nascondono significative sfide operative e costi nascosti.

Il "Costo Nascosto" della Raffinazione del Prodotto

L'olio pirolitico grezzo non è un sostituto diretto del petrolio greggio o del diesel. È una miscela complessa di idrocarburi che è spesso acida, instabile e contiene contaminanti.

Questo "greggio sintetico" richiede una raffinazione significativa e costosa — come l'idrotrattamento per rimuovere zolfo e altri elementi — prima di poter essere utilizzato come materia prima di raffineria o come combustibile. Questa fase di raffinazione è uno dei costi più grandi e più frequentemente trascurati nell'intera catena di processo.

La Sfida della Contaminazione

I rifiuti plastici del mondo reale non sono puliti. Residui di cibo, etichette di carta, sporco e altri materiali non plastici si trasformano in cenere e carbone, riducendo la resa di olio e contaminando i prodotti finali.

Sistemi di pre-selezione e pulizia efficaci e costosi sono non negoziabili per ottenere un funzionamento stabile e ad alta efficienza.

Scalabilità e Affidabilità Operativa

Le prestazioni ottenute in laboratorio spesso non si traducono su scala industriale. La gestione del trasferimento di calore attraverso un grande reattore, la prevenzione di blocchi dovuti alla plastica fusa e la garanzia di un flusso costante di materia prima sono ostacoli ingegneristici importanti.

Molti impianti di pirolisi commerciali hanno avuto problemi di tempi di inattività e affidabilità operativa, il che influisce gravemente sulla loro efficienza economica complessiva.

Applicare Questo alla Tua Valutazione

Quando si valuta un progetto di pirolisi, il tuo obiettivo determina quale metrica di efficienza dovresti privilegiare.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è efficace, ma devi tenere conto della gestione dei flussi di rifiuti secondari come carbone e acqua di processo.

- Se il tuo obiettivo principale è la circolarità (plastica su plastica): Il costo e la complessità della raffinazione dell'olio in materia prima di grado polimerico è il fattore più critico da indagare.

- Se il tuo obiettivo principale è la produzione di energia: Esamina attentamente il bilancio energetico netto dell'intero sistema, dalla preparazione della materia prima all'uso del prodotto finale, per confermare che sia un produttore netto di energia.

Un'analisi dell'efficienza approfondita e sfaccettata è l'unico modo per distinguere una soluzione di riciclo chimico praticabile da un costoso vicolo cieco.

Tabella Riassuntiva:

| Metrica | Intervallo Tipico per Poliolefine (PE/PP) | Fattori Chiave di Influenza |

|---|---|---|

| Resa in Massa (Olio Liquido) | 50% - 80% | Tipo di plastica, temperatura, velocità di riscaldamento |

| Resa in Massa (Syngas) | 10% - 30% | Temperatura, progettazione del reattore |

| Resa in Massa (Carbone Solido) | 5% - 20% | Contaminanti della materia prima, condizioni di processo |

| Bilancio Energetico Netto | Varia (Spesso una sfida) | Uso del syngas per il calore di processo, progettazione del sistema |

| Fattibilità Economica | Altamente dipendente dal contesto | Costo della materia prima, qualità dell'olio, spese di raffinazione |

Pronto a valutare la pirolisi per il tuo flusso di rifiuti plastici?

Comprendere la vera efficienza della pirolisi è complesso, ma non devi affrontarlo da solo. KINTEK è specializzata nel fornire attrezzature da laboratorio robuste e materiali di consumo per supportare la tua ricerca sulla pirolisi, lo sviluppo di processi e il controllo qualità.

Che tu stia analizzando la materia prima, ottimizzando le condizioni di processo o caratterizzando l'olio pirolitico, le nostre soluzioni ti aiutano a raccogliere dati accurati per prendere decisioni informate su resa in massa, bilancio energetico e fattibilità economica.

Contattaci oggi tramite il nostro modulo di contatto per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio nel far progredire la tecnologia della pirolisi della plastica.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

Domande frequenti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile