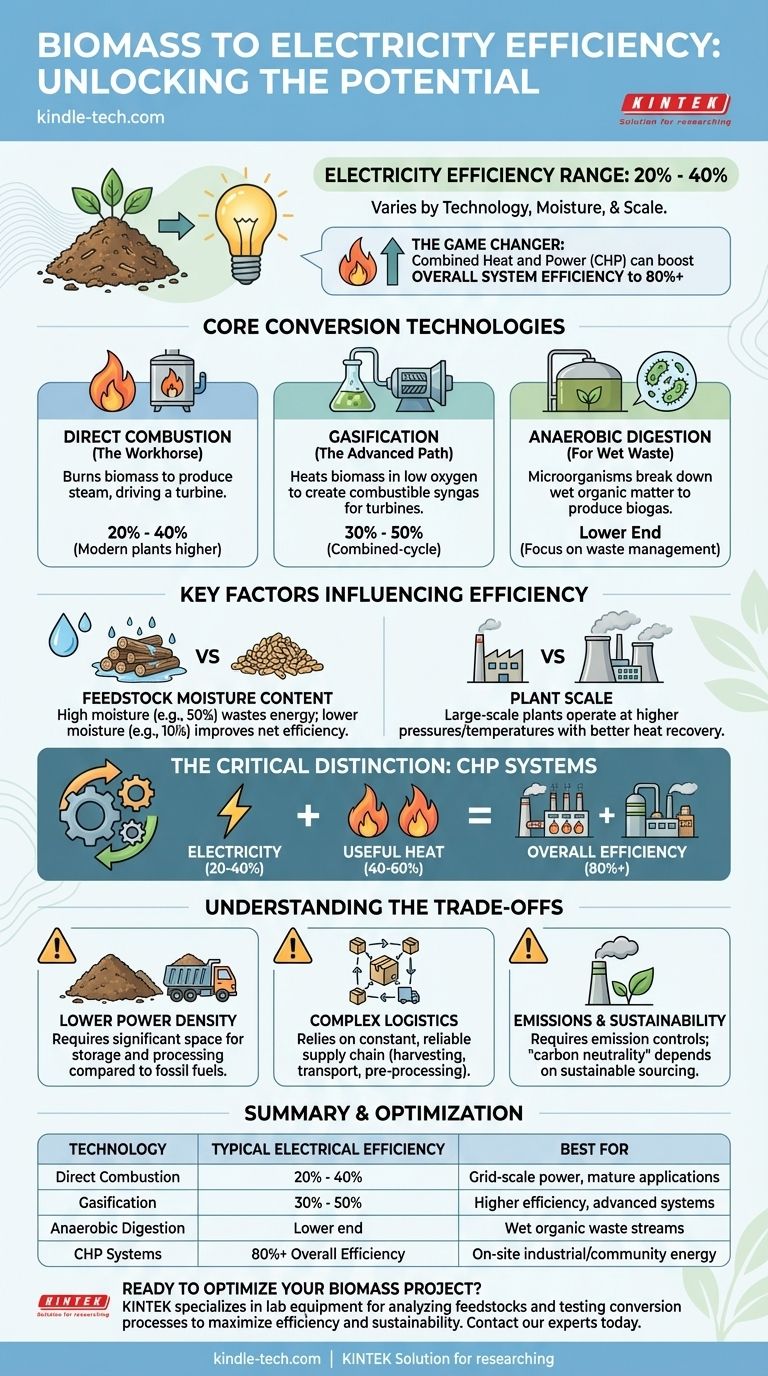

Per essere chiari, l'efficienza della conversione della biomassa solida in elettricità varia tipicamente dal 20% al 40%. Questa ampia variazione non è arbitraria; è dettata principalmente dalla specifica tecnologia di conversione utilizzata, dal contenuto di umidità della materia prima di biomassa e dalla scala della centrale elettrica.

La sfida centrale con la biomassa è che, sebbene la sua efficienza elettrica sembri modesta, questa singola metrica trascura il suo valore unico. Il vero potenziale della biomassa viene spesso sbloccato nei sistemi di Cogenerazione (CHP), dove il calore "di scarto" viene recuperato, spingendo le efficienze totali del sistema oltre l'80%.

Le Tecnologie di Conversione Principali

Per comprendere l'intervallo di efficienza, devi prima capire i metodi primari utilizzati per generare energia dalla biomassa. Ciascuno opera su principi diversi e offre un profilo di efficienza distinto.

Combustione Diretta (Il Cavallo di Battaglia)

Questa è la tecnologia più comune e matura. La biomassa, come cippato o residui agricoli, viene bruciata in una caldaia per produrre vapore ad alta pressione.

Questo vapore aziona quindi una turbina collegata a un generatore, in modo simile a una centrale elettrica convenzionale a carbone.

Per la maggior parte degli impianti, specialmente quelli più vecchi o più piccoli, l'efficienza di questo processo si aggira tra il 20% e il 30%. Le moderne strutture su larga scala possono spingersi verso il 40%.

Gassificazione (Il Percorso Avanzato)

La gassificazione non brucia direttamente la biomassa. Invece, la riscalda in un ambiente a basso contenuto di ossigeno per produrre un gas combustibile noto come syngas.

Questo syngas viene quindi purificato e può essere bruciato in modo molto più efficiente in una turbina a gas o in un motore ad alta efficienza.

Questo processo a più fasi consente efficienze elettriche più elevate, tipicamente nell'intervallo del 30% al 50%, specialmente se implementato in una configurazione a ciclo combinato.

Digestione Anaerobica (Per Rifiuti Umidi)

Questo è un processo biologico, non termico. Utilizza microrganismi per decomporre materiali organici umidi (come letame, fanghi di depurazione o rifiuti alimentari) in un ambiente privo di ossigeno.

Il processo produce biogas, che è principalmente metano. Questo biogas viene quindi utilizzato per alimentare un gruppo motore-generatore.

Sebbene essenziale per la gestione dei rifiuti, l'efficienza elettrica è spesso nella fascia più bassa, ma risolve contemporaneamente un problema critico di smaltimento dei rifiuti.

Fattori Chiave Che Determinano l'Efficienza

Oltre alla scelta della tecnologia, diversi fattori fisici e operativi hanno un impatto significativo sull'efficienza netta finale di un impianto a biomassa.

Contenuto di Umidità della Materia Prima

Una quantità sostanziale di energia può essere sprecata solo per far evaporare l'acqua presente nella biomassa prima che l'energia utile possa essere rilasciata.

Una materia prima con il 50% di umidità (come il cippato di legno verde) porterà a un'efficienza netta dell'impianto molto inferiore rispetto a una con il 10% di umidità (come i pellet di legno essiccati).

Scala dell'Impianto

Le centrali elettriche su larga scala sono intrinsecamente più efficienti di quelle più piccole.

Possono operare a pressioni e temperature del vapore più elevate e incorporare sistemi di recupero del calore più complessi, minimizzando la perdita di energia e massimizzando la produzione per unità di combustibile.

La Distinzione Critica: Efficienza Elettrica vs. Efficienza Complessiva

Concentrarsi esclusivamente sull'elettricità generata può essere fuorviante. Le applicazioni più efficaci della biomassa spesso catturano e utilizzano l'enorme quantità di calore prodotta durante il processo.

Questo è il principio della Cogenerazione (CHP), nota anche come cogenerazione.

Utilizzando il calore "di scarto" per processi industriali, teleriscaldamento o applicazioni di essiccazione, l'efficienza complessiva del sistema può superare l'80% o anche il 90%. Questo cambia drasticamente il calcolo economico e ambientale.

Comprendere i Compromessi

Sebbene sia una risorsa rinnovabile preziosa, l'energia da biomassa non è priva di sfide e limitazioni. Una valutazione obiettiva richiede il riconoscimento di questi compromessi.

Minore Densità di Potenza

La biomassa è voluminosa e ha un contenuto energetico inferiore per volume e peso rispetto ai combustibili fossili.

Ciò significa che è necessario uno spazio fisico significativo per lo stoccaggio, la movimentazione e la lavorazione del combustibile, il che incide sull'ingombro e sulla logistica dell'impianto.

Logistica Complessa della Materia Prima

A differenza di un gasdotto, la biomassa richiede una catena di approvvigionamento costante e affidabile di materiale fisico.

Ciò comporta raccolta, trasporto e pre-lavorazione, che aggiungono complessità operativa, costi e possono avere una propria impronta di carbonio.

Emissioni e Sostenibilità

Sebbene spesso considerata a emissioni zero, la combustione produce comunque inquinanti atmosferici locali come ossidi di azoto (NOx) e particolato che richiedono tecnologie di controllo.

Inoltre, la "neutralità carbonica" della biomassa dipende criticamente dall'approvvigionamento sostenibile della materia prima, garantendo che il carbonio rilasciato venga riassorbito dalla nuova crescita.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio ottimale all'energia da biomassa dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare l'elettricità a livello di rete: Investi in impianti grandi e moderni che utilizzano materie prime secche con combustione diretta avanzata o tecnologia a ciclo combinato di gassificazione.

- Se il tuo obiettivo principale è l'energia industriale o comunitaria in loco: Dai priorità a un sistema di Cogenerazione (CHP) per raggiungere la massima efficienza complessiva e il ritorno economico utilizzando sia elettricità che calore.

- Se il tuo obiettivo principale è la gestione dei flussi di rifiuti organici: La digestione anaerobica è la soluzione appositamente costruita, trasformando una passività in una preziosa risorsa energetica.

In definitiva, considerare la biomassa non come un sostituto universale ma come uno strumento strategico per applicazioni specifiche è la chiave per sfruttarne il vero potenziale.

Tabella riassuntiva:

| Tecnologia | Efficienza Elettrica Tipica | Ideale Per |

|---|---|---|

| Combustione Diretta | 20% - 40% | Energia a livello di rete, applicazioni mature |

| Gassificazione | 30% - 50% | Maggiore efficienza, sistemi avanzati |

| Digestione Anaerobica | Fascia bassa (focus sulla gestione dei rifiuti) | Flussi di rifiuti organici umidi |

| Sistemi CHP | Efficienza Complessiva dell'80%+ | Energia industriale/comunitaria in loco |

Pronto a ottimizzare il tuo progetto di energia da biomassa? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'analisi delle materie prime di biomassa, il test dei processi di conversione e la garanzia della qualità dei tuoi biocarburanti. Che tu stia sviluppando un nuovo sistema di gassificazione o ottimizzando un impianto CHP, i nostri strumenti analitici ti aiutano a raggiungere la massima efficienza e sostenibilità. Contatta i nostri esperti oggi per discutere come possiamo supportare il ruolo critico del tuo laboratorio nel futuro dell'energia da biomassa.

Guida Visiva

Prodotti correlati

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elettrodo a disco d'oro

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Qual è l'applicazione dell'RRDE? Sblocca approfondimenti quantitativi su catalizzatori e reazioni

- Qual è la differenza tra elettrodo a disco rotante e elettrodo ad anello e disco rotante?

- Come si deve pulire un elettrodo a filo/barra di platino prima dell'uso? Una guida per dati elettrochimici affidabili

- Quali sono le specifiche dell'elettrodo funzionale Platino-Titanio? Massimizzare le prestazioni elettrochimiche

- Qual è la differenza tra RDE e RRDE? Sblocca l'analisi avanzata delle reazioni elettrochimiche