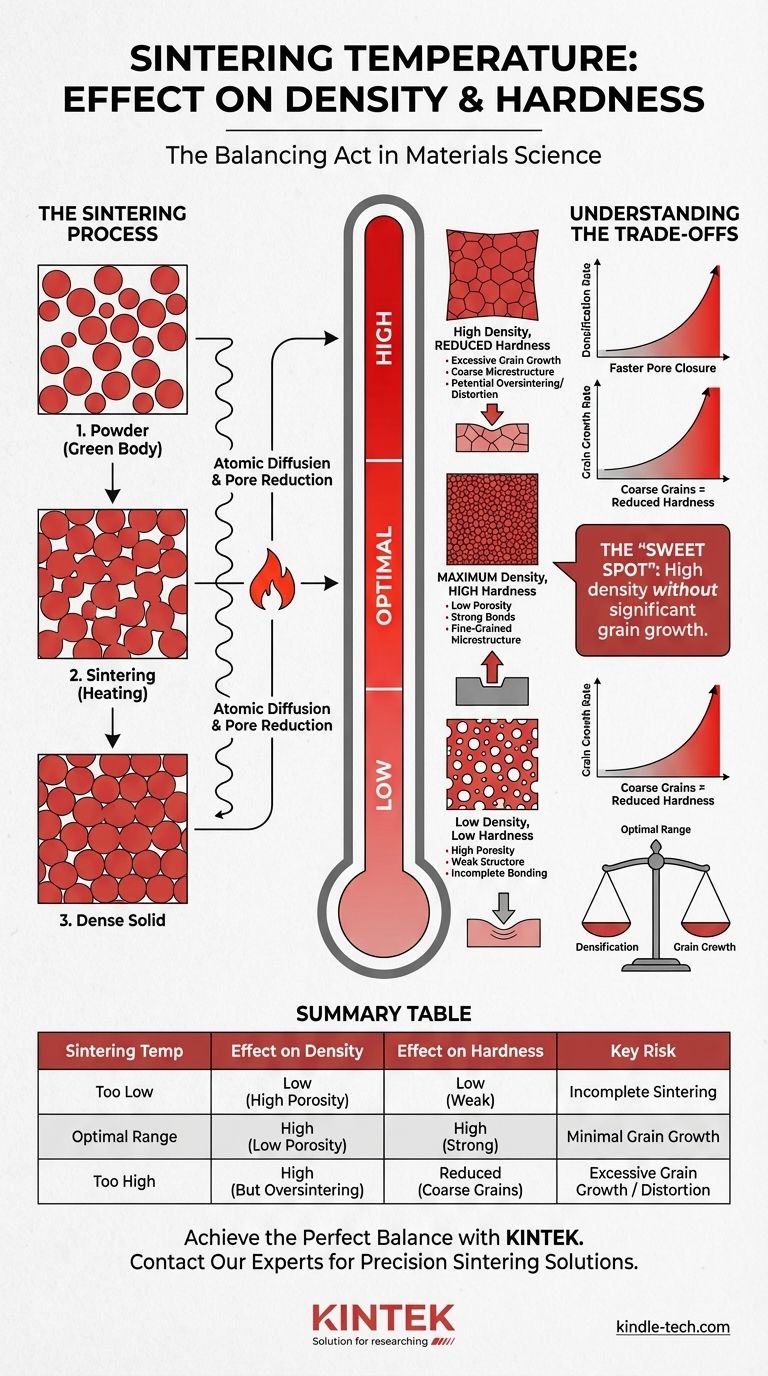

Nel campo della scienza dei materiali, l'aumento della temperatura di sinterizzazione aumenta direttamente e significativamente sia la densità che la durezza di un materiale, ma solo fino a un punto ottimale. Questo processo prevede il riscaldamento di una polvere compattata (un "corpo verde") a una temperatura inferiore al suo punto di fusione, il che consente agli atomi di diffondere, legare insieme le particelle e ridurre lo spazio vuoto, o porosità, tra di esse.

La sinterizzazione è un atto di bilanciamento. Sebbene siano necessarie temperature più elevate per guidare la diffusione che aumenta la densità e la durezza, un calore eccessivo può innescare una crescita indesiderata del grano, che può compromettere le proprietà meccaniche del materiale.

Il meccanismo centrale: come funziona la sinterizzazione

La sinterizzazione trasforma una raccolta di particelle poco compatte in un oggetto solido e denso. La temperatura è la leva principale che controlli per gestire questa trasformazione.

Dalla polvere al solido

Il punto di partenza per la sinterizzazione è tipicamente un "corpo verde", un componente formato dalla compressione della polvere. Questo corpo presenta una significativa porosità interna, che lo rende debole e inadatto alla maggior parte delle applicazioni ingegneristiche. L'obiettivo della sinterizzazione è eliminare questa porosità.

La temperatura come forza trainante

Il calore fornisce l'energia termica necessaria per la diffusione atomica. Pensala come dare agli atomi energia sufficiente per muoversi dalla massa delle particelle ai punti di contatto tra di esse. Questo movimento costruisce dei "colli" che crescono e alla fine chiudono i pori.

Le fasi della densificazione

Questo processo avviene a stadi. In primo luogo, si formano e crescono dei colli tra le particelle adiacenti. Successivamente, questi colli si fondono, formando una rete di canali porosi interconnessi. Nello stadio finale, questi canali si rompono in pori sferici isolati, che poi si restringono lentamente e, idealmente, scompaiono del tutto, portando a un materiale completamente denso.

Il collegamento diretto: temperatura, densità e durezza

La relazione tra la temperatura di sinterizzazione e le proprietà finali del materiale è diretta e prevedibile, governata dalla velocità di diffusione atomica.

L'impatto sulla densità

Aumentando la temperatura di sinterizzazione, la velocità di diffusione atomica aumenta esponenzialmente. Questo movimento accelerato degli atomi consente di riempire i vuoti più rapidamente e completamente. Il risultato è una riduzione della porosità e un corrispondente aumento della densità complessiva del componente. Un materiale sinterizzato a una temperatura più alta sarà quasi sempre più denso di uno sinterizzato a una temperatura più bassa, supponendo che tutti gli altri fattori siano uguali.

L'effetto conseguente sulla durezza

La durezza è la resistenza di un materiale all'indentazione o al graffio localizzato della superficie. Questa proprietà è direttamente collegata alla densità. I pori sono essenzialmente difetti strutturali; sono punti deboli da cui possono iniziare le cricche.

Eliminando questi pori, la sinterizzazione crea un materiale più uniforme e strutturalmente solido. I legami forti e continui formati tra le particelle forniscono una struttura robusta che resiste efficacemente alla deformazione, aumentando così la durezza del materiale.

Comprendere i compromessi: i pericoli di una temperatura eccessiva

Spingere la temperatura troppo in alto alla ricerca della massima densità può essere controproducente. La chiave è trovare la finestra di lavorazione ottimale.

L'insorgenza della crescita del grano

Una volta che la maggior parte dei pori è stata eliminata e il materiale si sta avvicinando alla piena densità, subentra un fenomeno diverso: la crescita del grano (o ingrossamento). A temperature elevate, i grani più grandi iniziano a consumare i grani più piccoli e vicini. Questo processo riduce l'area totale del bordo di grano nel materiale.

Perché i grani grandi possono ridurre la durezza

Per molti materiali cristallini, la durezza è dettata dalla relazione di Hall-Petch, che afferma che la durezza aumenta al diminuire della dimensione del grano. I bordi di grano agiscono come ostacoli che impediscono il movimento delle dislocazioni, il meccanismo principale della deformazione plastica.

Più bordi (grani più piccoli) significano un materiale più duro e resistente. La crescita incontrollata del grano porta a una microstruttura più grossolana con meno bordi, il che può effettivamente ridurre la durezza e la resistenza del materiale, anche se la densità è elevata.

Il rischio di sovra-sinterizzazione

Oltre alla crescita del grano, temperature eccessivamente elevate possono portare alla sovra-sinterizzazione, dove può verificarsi fusione localizzata, cedimento o distorsione del componente. Ciò rovina l'accuratezza dimensionale e l'integrità strutturale del pezzo finale.

Trovare la finestra di sinterizzazione ottimale

La scelta della temperatura di sinterizzazione dipende interamente dalle proprietà specifiche che si desidera ottenere. È necessario bilanciare l'effetto positivo della densificazione con l'effetto negativo della crescita del grano.

- Se il tuo obiettivo principale è raggiungere la massima densità: Devi aumentare la temperatura fino al punto in cui la chiusura dei pori è massimizzata, che è spesso appena al di sotto della temperatura in cui inizia una rapida crescita del grano.

- Se il tuo obiettivo principale è massimizzare la durezza e la resistenza: Devi trovare il "punto ottimale" che dia un'alta densità senza causare una crescita significativa del grano, poiché una microstruttura a grana fine è generalmente più dura.

- Se il tuo obiettivo principale è l'efficienza del processo e i costi: Potresti optare per la temperatura più bassa che raggiunge la densità e la durezza minime accettabili per la tua applicazione, risparmiando così energia e tempo.

In definitiva, il controllo della temperatura di sinterizzazione è lo strumento più potente per ingegnerizzare la microstruttura finale e, quindi, le prestazioni del tuo materiale.

Tabella riassuntiva:

| Temperatura di Sinterizzazione | Effetto sulla Densità | Effetto sulla Durezza | Rischio Principale |

|---|---|---|---|

| Troppo Bassa | Bassa (Alta Porosità) | Bassa (Debole) | Sinterizzazione Incompleta |

| Intervallo Ottimale | Alta (Bassa Porosità) | Alta (Forte) | Crescita Minima del Grano |

| Troppo Alta | Alta (Ma Sovra-sinterizzazione) | Ridotta (Grani Grossolani) | Crescita Eccessiva del Grano / Distorsione |

Ottieni il perfetto equilibrio tra densità e durezza nei tuoi materiali sinterizzati.

Presso KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui hai bisogno per controllare con precisione i tuoi processi di sinterizzazione. I nostri forni e materiali di consumo sono progettati per aiutarti a trovare la finestra di sinterizzazione ottimale per i tuoi materiali specifici, garantendo proprietà meccaniche superiori e risultati coerenti.

Non lasciare che un controllo errato della temperatura comprometta le prestazioni del tuo prodotto. Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e portare al successo i tuoi progetti di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Come i tubi ceramici di allumina affrontano le sfide tecniche nei dispositivi elettrochimici? Garantire l'integrità del segnale di picco.

- Qual è la panoramica della ceramica? Sbloccare il potenziale dei materiali avanzati

- Le ceramiche hanno resistenza alla corrosione? Sfrutta la loro natura inerte per applicazioni esigenti

- Quali sono le applicazioni delle ceramiche in odontoiatria? Ripristinare funzione ed estetica con materiali avanzati

- Qual è la classificazione delle polveri ceramiche? Una guida alla selezione del materiale giusto per la vostra applicazione

- Quali sono i vantaggi della ceramica? Sblocca prestazioni estreme per applicazioni esigenti

- A quale temperatura viene cotta l'allumina? Sblocca la chiave per una sinterizzazione ceramica perfetta

- Il carburo di silicio è migliore della ceramica? Scopri la ceramica tecnica superiore per la tua applicazione