Sebbene sia una tecnologia potente, la pirolisi non è una soluzione semplice. I suoi principali svantaggi sono i costi economici significativi, l'elevato consumo energetico, la complessità tecnica nella gestione dei suoi prodotti e il potenziale di creazione di emissioni atmosferiche nocive se non gestita con precisione.

Sebbene la pirolisi possa trasformare i rifiuti in risorse preziose, la sua fattibilità pratica è spesso messa alla prova dagli elevati costi di capitale e operativi, unita alla difficoltà tecnica di raffinare i suoi prodotti instabili in beni pronti per il mercato.

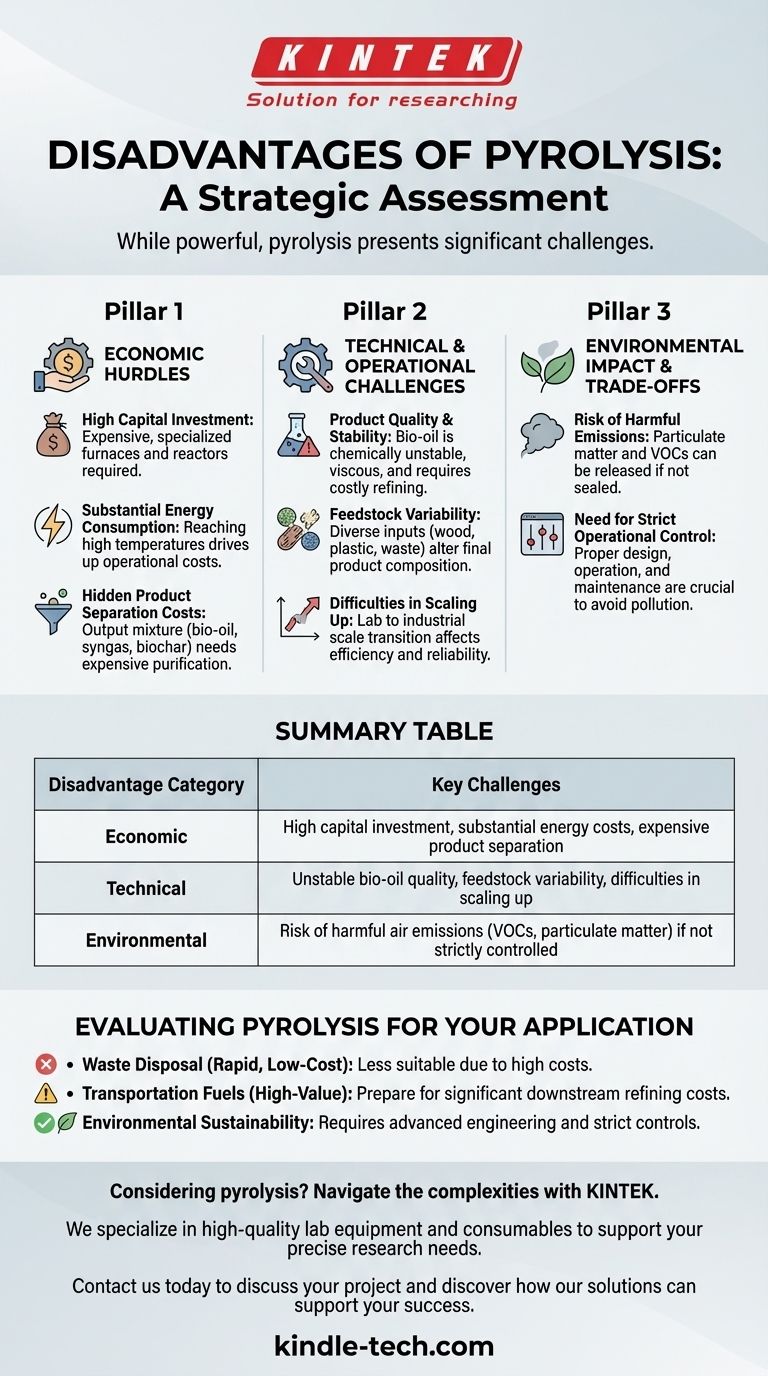

Gli ostacoli economici della pirolisi

Le barriere più immediate all'adozione della pirolisi sono finanziarie. Il processo richiede un investimento iniziale sostanziale e comporta notevoli spese correnti che possono influire sulla sua redditività complessiva.

Elevato investimento di capitale

L'implementazione di un sistema di pirolisi richiede attrezzature e macchinari specializzati e costosi. I forni e i reattori necessari per resistere alle alte temperature in un ambiente privo di ossigeno contribuiscono a un elevato costo di capitale iniziale.

Consumo energetico sostanziale

La pirolisi è un processo ad alta intensità energetica. Raggiungere e mantenere le alte temperature necessarie, talvolta per lunghi periodi, consuma una grande quantità di energia, aumentando i costi operativi.

I costi nascosti della separazione dei prodotti

L'output della pirolisi non è un singolo prodotto pulito. È una miscela di bio-olio, syngas e biochar che richiede un processo di separazione e purificazione efficiente, e spesso costoso, prima che i componenti possano essere utilizzati.

Sfide tecniche e operative

Oltre ai costi, la pirolisi presenta diverse sfide ingegneristiche e chimiche che devono essere affrontate affinché un progetto abbia successo.

Il problema della qualità e della stabilità del prodotto

Il bio-olio liquido prodotto è una sfida principale. È chimicamente instabile e tende ad aumentare di viscosità o addirittura a separarsi in fasi diverse nel tempo.

Riscaldare questo olio può causare la rapida formazione di solidi e il rilascio di composti organici volatili, il che significa che quasi sempre richiede un'ulteriore costosa raffinazione prima di poter essere utilizzato come combustibile di trasporto stabile.

Variabilità della materia prima

I prodotti finali della pirolisi dipendono fortemente dal materiale iniziale, o materia prima, che viene lavorato. Le variazioni nel tipo e nella qualità della materia prima (come legno, plastica o rifiuti agricoli) possono alterare la composizione del bio-olio e di altri output, rendendo difficile una produzione costante.

Difficoltà nello scaling up

Trasferire un processo di pirolisi da una configurazione di laboratorio a un'operazione industriale su larga scala è tecnicamente impegnativo. Problemi gestibili su piccola scala possono diventare ostacoli significativi, influenzando l'efficienza e l'affidabilità a volumi commerciali.

Comprendere i compromessi: impatto ambientale

Sebbene sia spesso inquadrata come una tecnologia "verde", i benefici ambientali della pirolisi sono condizionali e dipendono interamente dalla progettazione e dal funzionamento del sistema.

Il rischio di emissioni nocive

Il processo stesso può produrre emissioni che influiscono negativamente sulla qualità dell'aria. Inquinanti come il particolato e i composti organici volatili (COV) possono essere rilasciati se il sistema non è perfettamente sigillato e gestito.

La necessità di uno stretto controllo operativo

Per essere ecologicamente sana, una struttura di pirolisi richiede una corretta progettazione del forno, un funzionamento diligente e una manutenzione rigorosa. Senza questi controlli, il processo può passare dall'essere una soluzione all'inquinamento a diventarne una fonte.

Valutare la pirolisi per la tua applicazione

Comprendere questi svantaggi è la chiave per determinare se la pirolisi è la tecnologia giusta per il tuo obiettivo specifico.

- Se la tua priorità principale è lo smaltimento dei rifiuti rapido e a basso costo: L'elevato investimento iniziale e i costi energetici operativi della pirolisi potrebbero renderla meno adatta rispetto a metodi più semplici come le discariche o l'incenerimento.

- Se la tua priorità principale è la creazione di carburanti per il trasporto di alto valore: Preparati per i significativi costi a valle e le sfide tecniche associate alla raffinazione, all'aggiornamento e alla stabilizzazione del bio-olio grezzo.

- Se la tua priorità principale è la sostenibilità ambientale: Riconosci che ottenere un processo veramente "verde" richiede ingegneria avanzata e rigorosi controlli operativi per mitigare il rischio intrinseco di inquinamento atmosferico.

Una strategia di pirolisi di successo dipende da una valutazione lucida di queste realtà economiche e tecniche fin dall'inizio.

Tabella riassuntiva:

| Categoria di svantaggio | Sfide chiave |

|---|---|

| Economico | Elevato investimento di capitale, costi energetici sostanziali, costosa separazione dei prodotti |

| Tecnico | Qualità instabile del bio-olio, variabilità della materia prima, difficoltà nello scaling up |

| Ambientale | Rischio di emissioni atmosferiche nocive (COV, particolato) se non strettamente controllato |

Stai considerando la pirolisi per il tuo laboratorio o impianto? Le sfide tecniche ed economiche richiedono attrezzature e competenze specializzate. KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, al servizio delle esigenze precise dei laboratori. Il nostro team può aiutarti a navigare nelle complessità dei processi di conversione termica. Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni possono supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura