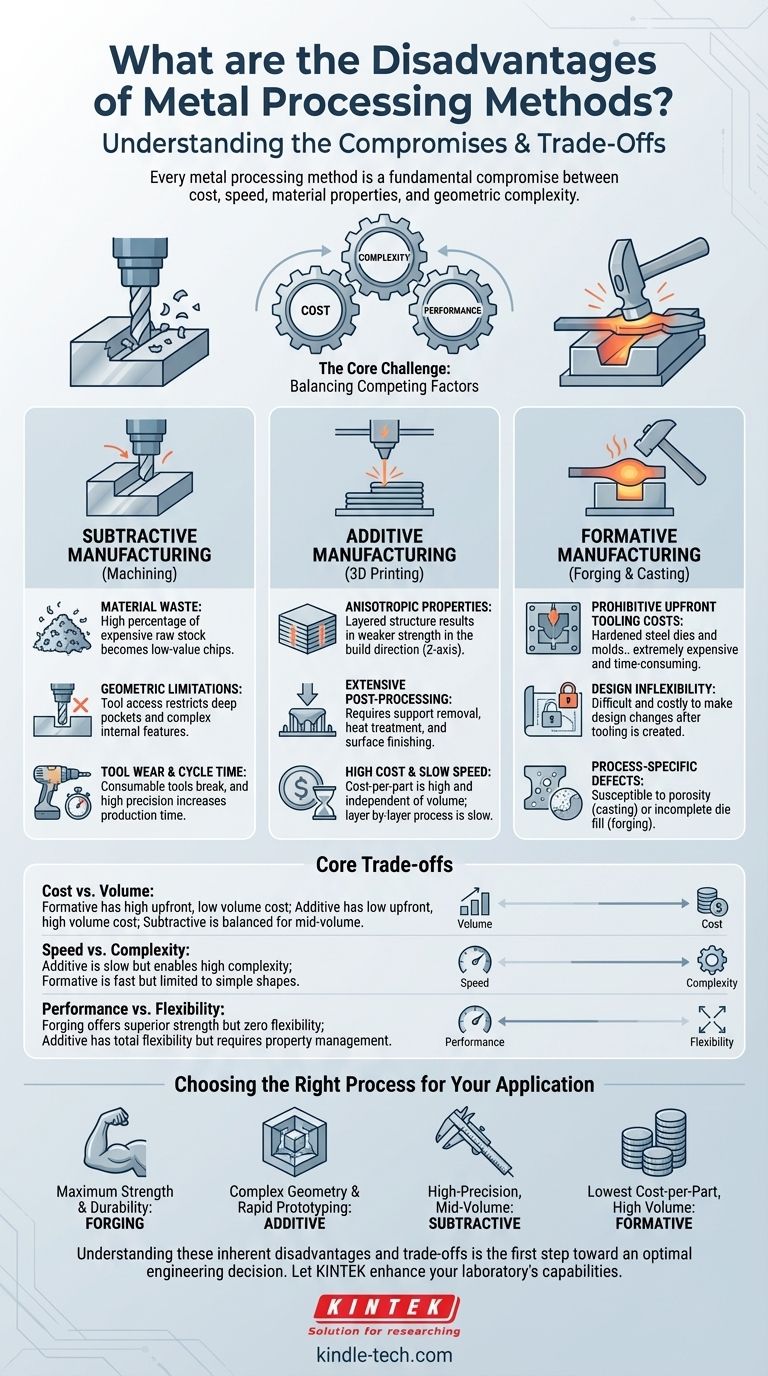

Lo svantaggio principale di qualsiasi metodo di lavorazione dei metalli è che rappresenta un compromesso fondamentale. Nessun metodo eccelle in tutte le aree; ognuno impone un compromesso tra fattori critici come il costo di produzione, la velocità, le proprietà finali del materiale del pezzo e la complessità geometrica raggiungibile.

La sfida fondamentale nella produzione di metalli non è trovare un processo "perfetto", ma selezionare il processo con il giusto insieme di limitazioni per la vostra applicazione specifica, il budget e il volume di produzione.

Un quadro per comprendere gli svantaggi

Per comprendere gli svantaggi specifici, è meglio raggruppare i metodi in tre categorie principali: produzione sottrattiva, additiva e formativa. Ciascuna categoria presenta un profilo distinto di inconvenienti intrinseci.

Gli svantaggi della produzione sottrattiva (lavorazione meccanica)

I processi sottrattivi, come la fresatura CNC e la tornitura, creano una forma finale rimuovendo materiale da un blocco solido (un billetta o un grezzo).

Spreco di materiale

Lo svantaggio più evidente è lo spreco di materiale. I trucioli metallici rimossi durante la lavorazione meccanica hanno un valore significativamente inferiore rispetto al materiale grezzo, rappresentando un costo diretto e spesso sostanziale. Ciò è particolarmente oneroso quando si lavora con materiali costosi come il titanio o leghe speciali.

Limitazioni geometriche

La geometria di un pezzo è limitata dall'accesso fisico dell'utensile da taglio. Creare tasche profonde e strette o caratteristiche interne complesse (sottosquadri) può essere difficile o impossibile, richiedendo configurazioni multiple o macchinari specializzati che aumentano i costi e i tempi.

Usura degli utensili e tempo ciclo

Gli utensili da taglio sono articoli di consumo che si usurano e si rompono, rappresentando un costo operativo continuo. Inoltre, ottenere alta precisione o caratteristiche complesse spesso richiede lunghi cicli di lavorazione, il che può rendere il costo per pezzo troppo elevato per la produzione su larga scala.

Gli svantaggi della produzione additiva (stampa 3D)

I processi additivi, come la sinterizzazione laser diretta di metallo (DMLS) o la fusione a fascio di elettroni (EBM), costruiscono i pezzi strato per strato a partire da una polvere metallica.

Proprietà anisotropiche del materiale

Poiché i pezzi sono costruiti a strati, le loro proprietà meccaniche possono essere anisotrope, il che significa che sono più resistenti nel piano X-Y che nell'asse Z (direzione di costruzione). Questo può essere un punto critico di guasto e deve essere tenuto in considerazione nella progettazione ingegneristica.

Post-lavorazione estesa

Un pezzo metallico "stampato" è raramente un pezzo finito. Di solito richiede molteplici fasi di post-lavorazione, tra cui la rimozione dalla piastra di costruzione, la rimozione delle strutture di supporto, il trattamento termico per alleviare le sollecitazioni interne e la lavorazione superficiale o la lucidatura per ottenere le tolleranze e la finitura desiderate. Ogni fase aggiunge tempo e costi.

Costo elevato e lentezza per i grandi volumi

Il costo per pezzo nella produzione additiva di metalli è in gran parte indipendente dal volume. Ciò la rende ideale per prototipi unici, ma economicamente non sostenibile per la produzione di massa rispetto ai metodi formativi. Anche il processo strato per strato è intrinsecamente lento.

Gli svantaggi della produzione formativa (forgiatura e fusione)

I processi formativi, come la forgiatura, la fusione e la stampaggio, utilizzano forza o calore per modellare il metallo nella forma desiderata senza rimuovere materiale.

Costi iniziali proibitivi degli utensili

Questa è la barriera più grande. La creazione degli stampi in acciaio temprato per la forgiatura o degli stampi per la fusione è estremamente costosa e richiede tempo. Questi elevati costi iniziali possono essere giustificati solo ammortizzandoli su volumi di produzione molto elevati (migliaia o milioni di pezzi).

Inflessibilità del design

Una volta creato uno stampo o una matrice, apportare modifiche al design è incredibilmente difficile e costoso, se non impossibile. Ciò rende i processi formativi completamente inadatti per la prototipazione o la progettazione iterativa in cui i requisiti possono cambiare.

Difetti specifici del processo

Ogni processo formativo ha una serie unica di potenziali difetti. La fusione è suscettibile a porosità (bolle di gas intrappolate) e ritiro, mentre la forgiatura può soffrire di riempimento incompleto dello stampo o di indesiderabile scagliatura superficiale. Questi richiedono un rigoroso controllo del processo per essere mitigati.

Comprendere i compromessi fondamentali

La scelta del metodo è un atto di bilanciamento tra tre fattori in competizione: Costo, Complessità e Prestazioni.

Costo rispetto al volume

I processi formativi hanno un costo iniziale enorme ma il costo per pezzo più basso ad alto volume. L'additivo ha un costo iniziale molto basso ma un costo per pezzo elevato e costante. La lavorazione sottrattiva si colloca nel mezzo, offrendo un equilibrio per la produzione a basso e medio volume.

Velocità rispetto alla complessità

La produzione additiva può produrre quasi tutte le geometrie immaginabili, ma il processo di costruzione è lento. I processi formativi come lo stampaggio sono incredibilmente veloci in produzione, ma sono limitati a forme relativamente semplici.

Prestazioni rispetto alla flessibilità

La forgiatura produce pezzi con resistenza superiore grazie al suo flusso di grano controllato, ma offre zero flessibilità di progettazione una volta realizzati gli utensili. L'additivo offre totale flessibilità di progettazione, ma può comportare proprietà del materiale più deboli e anisotrope che richiedono una gestione attenta.

Scegliere il processo giusto per la vostra applicazione

Rispondere alla domanda "quale metodo è il migliore?" inizia definendo la priorità più critica del vostro progetto.

- Se la vostra attenzione principale è la massima resistenza e durata del materiale: La forgiatura è spesso la scelta superiore per i pezzi che possono essere forgiati, poiché produce una struttura del grano ideale.

- Se la vostra attenzione principale è la geometria complessa o la prototipazione rapida: La produzione additiva è la soluzione senza pari, consentendo geometrie che nessun altro metodo può produrre.

- Se la vostra attenzione principale è l'alta precisione e una buona finitura superficiale per volumi bassi o medi: La produzione sottrattiva (lavorazione CNC) rimane lo standard del settore.

- Se la vostra attenzione principale è il costo per pezzo più basso possibile a volumi molto elevati: I processi formativi come la fusione o lo stampaggio sono di gran lunga la scelta più economica.

Comprendere questi svantaggi intrinseci e i compromessi è il primo passo per prendere una decisione ingegneristica ottimale.

Tabella riassuntiva:

| Metodo di produzione | Principali svantaggi | Compromessi chiave |

|---|---|---|

| Sottrattivo (es. Lavorazione CNC) | Elevato spreco di materiale, limitazioni geometriche, usura degli utensili | Costo rispetto alla precisione |

| Additivo (es. Stampa 3D in metallo) | Proprietà anisotrope, post-lavorazione estesa, lento per i grandi volumi | Complessità rispetto alla velocità |

| Formativo (es. Forgiatura, Fusione) | Alti costi iniziali degli utensili, inflessibilità del design, difetti specifici del processo | Prestazioni rispetto alla flessibilità |

State lottando per scegliere il metodo di lavorazione dei metalli giusto per le esigenze specifiche del vostro laboratorio? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo per laboratori su misura che vi aiutano a navigare questi compromessi critici. Sia che abbiate bisogno di utensili di precisione per la lavorazione meccanica, sistemi avanzati di produzione additiva o attrezzature affidabili per la lavorazione formativa, i nostri esperti sono qui per garantire che otteniate proprietà ottimali del materiale, efficienza dei costi e complessità geometrica.

Lasciate che KINTEK migliori le capacità del vostro laboratorio: contattateci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Vagli da Laboratorio e Setacciatrici

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Quali sono i passaggi del metodo di setacciatura? Una guida per una separazione accurata delle dimensioni delle particelle

- Quale intervallo di dimensioni delle particelle si applica all'analisi granulometrica? Padroneggia lo standard da 25 micron a 1 mm

- Quali sono i vantaggi e gli svantaggi del metodo di setacciatura? Una guida alla granulometria affidabile ed economica

- Che tipo di materiali possono essere separati con il metodo del setacciamento? Una guida all'efficiente separazione granulometrica

- Quali sono i setacci standard per i test ASTM? Garantire la precisione con setacci conformi alla norma ASTM E11