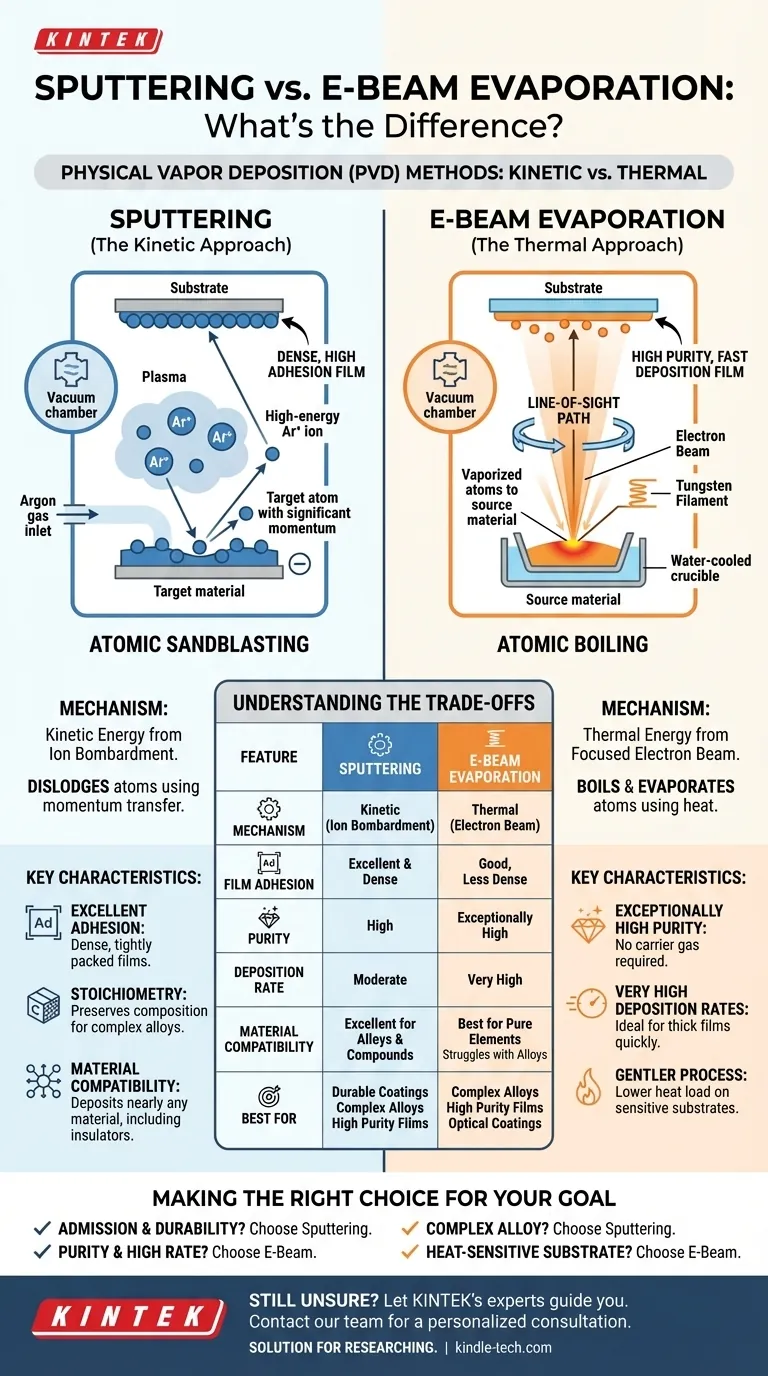

In sostanza, lo sputtering e l'evaporazione a fascio elettronico (e-beam) sono entrambi metodi di deposizione fisica da vapore (PVD) utilizzati per creare film sottili sotto vuoto. La differenza fondamentale risiede in come liberano gli atomi da un materiale sorgente. Lo sputtering utilizza l'energia cinetica del bombardamento ionico per staccare fisicamente gli atomi da un bersaglio, mentre l'evaporazione e-beam utilizza l'energia termica di un fascio di elettroni focalizzato per far bollire ed evaporare gli atomi da una sorgente.

La scelta tra sputtering ed e-beam è una decisione tra un processo cinetico e uno termico. Lo sputtering ("sabbiatura atomica") eccelle nella creazione di film densi e adesivi, mentre l'evaporazione e-beam ("ebollizione atomica") è superiore per film ad alta purezza a velocità di deposizione molto elevate.

Come funziona lo Sputtering: l'approccio "cinetico"

Lo sputtering è meglio compreso come un processo di trasferimento di quantità di moto. Si basa sul bombardamento di un materiale sorgente, noto come bersaglio, con ioni ad alta energia all'interno di una camera a vuoto.

Il meccanismo dello Sputtering

Un plasma, tipicamente da un gas inerte come l'Argon, viene generato nella camera. Gli ioni Argon caricati positivamente vengono accelerati da un campo elettrico e colpiscono il bersaglio caricato negativamente. Questa collisione ha energia sufficiente per staccare fisicamente o "sputterare" gli atomi dalla superficie del bersaglio. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano sul substrato, formando un film sottile.

Caratteristiche chiave dei film depositati tramite Sputtering

Poiché gli atomi sputterati arrivano al substrato con una significativa energia cinetica, formano film molto densi e compatti. Questa alta energia si traduce in un'eccellente adesione al substrato. Lo sputtering è anche altamente efficace per la deposizione di materiali complessi come leghe o composti, poiché tende a preservare la composizione originale del materiale (stechiometria).

Come funziona l'Evaporazione E-Beam: l'approccio "termico"

L'evaporazione a fascio elettronico (e-beam) è una forma di evaporazione termica, ma che fornisce un'immensa energia con precisione chirurgica. Utilizza un fascio di elettroni altamente focalizzato per riscaldare il materiale sorgente.

Il meccanismo E-Beam

All'interno di una camera ad alto vuoto, un filamento di tungsteno emette un flusso di elettroni. Questi elettroni vengono accelerati e guidati da campi magnetici per colpire un piccolo punto sul materiale sorgente, che è contenuto in un crogiolo raffreddato ad acqua. L'intenso trasferimento di energia riscalda rapidamente il materiale oltre i suoi punti di fusione ed ebollizione, facendolo evaporare. Questi atomi vaporizzati viaggiano in linea di vista e si condensano sul substrato più freddo, formando il film.

Caratteristiche chiave dei film E-Beam

Poiché il processo non richiede un gas vettore come l'Argon, la deposizione e-beam produce film di purezza eccezionalmente elevata. Può anche raggiungere velocità di deposizione molto elevate, spesso un ordine di grandezza più veloci dello sputtering. Il processo è in qualche modo "più delicato", impartendo meno energia al film in crescita, il che può essere vantaggioso per substrati sensibili.

Comprendere i compromessi: Sputtering vs. E-Beam

Le differenze nei loro meccanismi fisici creano un chiaro insieme di compromessi che dettano quale processo è adatto per una data applicazione.

Adesione e densità del film

Lo sputtering produce quasi sempre film con adesione superiore e maggiore densità. L'arrivo energetico degli atomi sputterati li aiuta a incastrarsi leggermente nella superficie del substrato e a compattarsi strettamente. I film e-beam, formati da condensazione a bassa energia, sono generalmente meno densi e hanno un'adesione più debole.

Compatibilità dei materiali

Lo sputtering è altamente versatile e può depositare quasi tutti i materiali, inclusi metalli refrattari e isolanti (con sputtering RF). L'e-beam è eccellente per materiali con alti punti di fusione ma ha difficoltà a depositare leghe in cui gli elementi costituenti hanno diverse pressioni di vapore, poiché l'elemento più volatile evaporerà per primo.

Velocità e controllo della deposizione

Per molti materiali, l'evaporazione e-beam offre velocità di deposizione significativamente più elevate rispetto allo sputtering, rendendola ideale per creare rapidamente film spessi. Entrambi i metodi offrono un controllo preciso sullo spessore del film.

Complessità e costo del processo

Come notato in alcuni contesti, l'attrezzatura per lo sputtering può essere relativamente semplice e robusta, specialmente per i sistemi magnetron DC di base. I sistemi e-beam sono generalmente più complessi, richiedendo alimentatori ad alta tensione, bobine di focalizzazione magnetiche e condizioni di alto vuoto più rigorose, il che può portare a maggiori requisiti di manutenzione e costi.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica giusta richiede di allineare i suoi punti di forza con le proprietà del film più critiche.

- Se il tuo obiettivo principale è l'adesione e la durabilità del film: Scegli lo sputtering per i suoi film densi e ben aderenti, ideali per rivestimenti duri o sottostrati.

- Se il tuo obiettivo principale è la purezza del materiale e alte velocità di deposizione: Scegli l'evaporazione e-beam per applicazioni come rivestimenti ottici o elettronica dove la purezza è fondamentale.

- Se il tuo obiettivo principale è depositare una lega complessa con una composizione specifica: Lo sputtering è la scelta più affidabile per mantenere la corretta stechiometria.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore: L'e-beam può talvolta offrire un carico termico complessivo inferiore sul substrato rispetto all'ambiente plasmatico dello sputtering.

In definitiva, il tuo materiale, il substrato e le proprietà del film desiderate forniranno la risposta definitiva.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione E-Beam |

|---|---|---|

| Meccanismo | Energia cinetica (bombardamento ionico) | Energia termica (fascio elettronico) |

| Adesione del film | Eccellente, film densi | Buona, ma generalmente meno densa |

| Purezza | Elevata | Eccezionalmente elevata (senza gas vettore) |

| Velocità di deposizione | Moderata | Molto elevata |

| Compatibilità dei materiali | Eccellente per leghe, composti e isolanti | Ideale per elementi puri; difficoltà con le leghe |

| Ideale per | Rivestimenti durevoli, leghe complesse, adesione superiore | Film ad alta purezza, rivestimenti ottici, alte velocità di deposizione |

Ancora indeciso su quale metodo PVD sia giusto per la tua applicazione? Lascia che gli esperti di KINTEK ti guidino verso la soluzione ottimale. Siamo specializzati in attrezzature e materiali di consumo da laboratorio per la deposizione di film sottili, aiutandoti a ottenere le proprietà precise del film che la tua ricerca o produzione richiede.

Contatta il nostro team oggi per una consulenza personalizzata e scopri come i nostri sistemi di sputtering ed evaporazione e-beam possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico