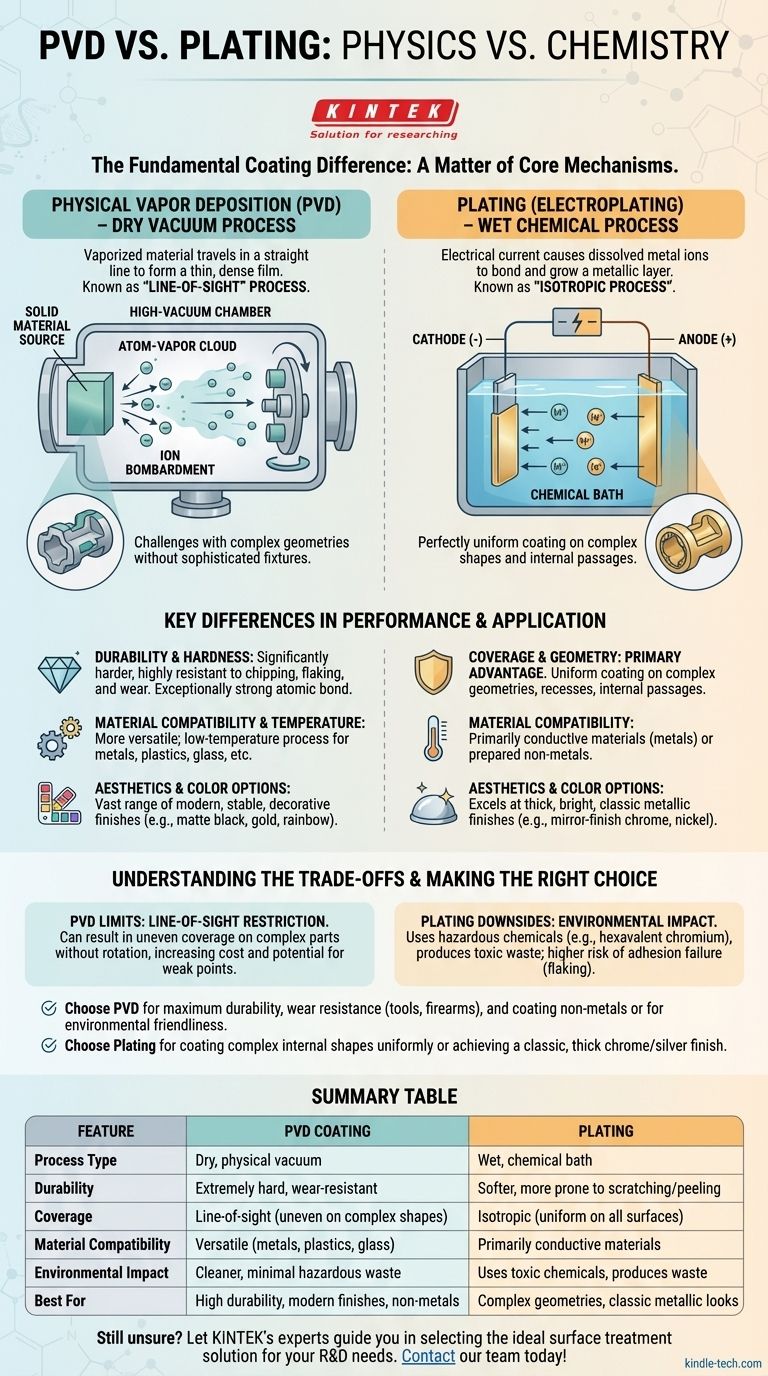

In sostanza, la differenza tra PVD e placcatura è una questione di fisica contro chimica. La Deposizione Fisica da Vapore (PVD) è un processo a secco sottovuoto che deposita fisicamente un sottile strato di materiale su una superficie, atomo per atomo. La placcatura tradizionale, o galvanostegia, è un processo chimico a umido che utilizza una corrente elettrica in un bagno liquido per far crescere uno strato di metallo su una parte conduttiva.

La decisione centrale tra PVD e placcatura è un compromesso. Devi scegliere tra la durezza superiore e la versatilità dei materiali del PVD e la capacità della placcatura di rivestire uniformemente forme complesse con una finitura metallica spessa e classica.

Come funziona fondamentalmente ogni processo

Per capire quale metodo è giusto per la tua applicazione, devi prima comprendere la differenza fondamentale nel modo in cui viene applicato il rivestimento.

Deposizione Fisica da Vapore (PVD): Un film basato sul vuoto

Il PVD avviene in una camera ad alto vuoto. Un materiale sorgente solido viene vaporizzato da un processo fisico, come lo sputtering (bombardamento con ioni).

Questo materiale vaporizzato viaggia quindi in linea retta attraverso il vuoto e si condensa sull'oggetto bersaglio, formando un film molto sottile, denso e altamente aderente.

Poiché il materiale viaggia in linea retta, il PVD è noto come "processo a linea di vista". Qualsiasi superficie non direttamente esposta alla sorgente di vapore non verrà rivestita.

Placcatura: Un processo a bagno chimico

La placcatura avviene in una soluzione chimica liquida. Nel metodo più comune, la galvanostegia, l'oggetto da rivestire viene immerso nel bagno e funge da catodo (elettrodo negativo).

Una corrente elettrica viene fatta passare attraverso la soluzione, facendo migrare e legare gli ioni metallici disciolti alla superficie dell'oggetto, "facendo crescere" efficacemente uno strato metallico.

Poiché l'oggetto è completamente immerso, questo è un processo isotropo. Il rivestimento si forma uniformemente su tutte le superfici che il liquido può toccare, inclusi canali interni complessi e fori.

Differenze chiave in prestazioni e applicazione

Le differenze nel processo portano a risultati molto diversi in termini di durabilità, aspetto e casi d'uso adatti.

Durabilità e durezza

I rivestimenti PVD sono significativamente più duri, più durevoli e più resistenti alla corrosione rispetto alla maggior parte delle finiture placcate. Il legame atomico creato nel processo PVD è eccezionalmente forte, rendendolo altamente resistente a scheggiature, sfaldature e usura.

La placcatura, sebbene protettiva, è uno strato più morbido che è più suscettibile ai graffi e può staccarsi se la preparazione della superficie o il processo sono difettosi.

Copertura e geometria

Questo è il vantaggio principale della placcatura. La sua natura isotropa garantisce un rivestimento perfettamente uniforme su parti con geometrie complesse, incavi profondi o passaggi interni.

La natura a linea di vista del PVD rende difficile rivestire uniformemente forme complesse senza sofisticati dispositivi per ruotare la parte durante il processo.

Compatibilità dei materiali e temperatura

Il PVD è più versatile. È un processo a bassa temperatura che può essere utilizzato per rivestire una vasta gamma di materiali, inclusi plastica, vetro e metalli sensibili al calore, oltre agli acciai e alle leghe standard.

La galvanostegia generalmente richiede che il substrato sia elettricamente conduttivo, limitando la sua applicazione a metalli o non metalli appositamente preparati.

Estetica e opzioni di colore

Il PVD offre una vasta gamma di finiture moderne e decorative (ad esempio, nero opaco, oro, oro rosa, bronzo e persino colori iridescenti arcobaleno) che sono altamente stabili.

La placcatura eccelle nella produzione di finiture metalliche spesse, brillanti e classiche, come cromo a specchio, nichel o argento.

Comprendere i compromessi

Nessuno dei due metodi è universalmente superiore; scegliere quello sbagliato per il tuo obiettivo può portare al fallimento.

I limiti del PVD

Lo svantaggio principale è la restrizione della "linea di vista". Senza un'attenta rotazione della parte, può portare a una copertura irregolare o incompleta su parti complesse, creando punti deboli per usura e corrosione. Questa complessità aggiuntiva può aumentare i costi.

Gli svantaggi della placcatura

La preoccupazione più significativa con la placcatura tradizionale è il suo impatto ambientale. Il processo spesso utilizza sostanze chimiche pericolose (come il cromo esavalente) e produce rifiuti tossici che richiedono un'attenta smaltimento. Inoltre, il fallimento dell'adesione, che si traduce in sfaldamento o distacco, è una modalità di fallimento più comune rispetto al PVD.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione dovrebbero dettare la tua scelta.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: Scegli il PVD per la sua durezza e adesione superiori, ideale per utensili, armi da fuoco e orologi di fascia alta.

- Se il tuo obiettivo principale è rivestire uniformemente forme interne complesse: Scegli la placcatura, poiché il bagno liquido fornirà una copertura perfetta dove un processo a linea di vista non può.

- Se il tuo obiettivo principale è una finitura classica, spessa in cromo o argento: La placcatura è il metodo tradizionale e più efficace per ottenere questa estetica specifica.

- Se il tuo obiettivo principale è l'ecocompatibilità o il rivestimento di non metalli: Il PVD è il processo più pulito e versatile, adatto per plastica, compositi e altri materiali.

Comprendere il meccanismo centrale—un film fisico contro un bagno chimico—è la chiave per selezionare il rivestimento giusto per la tua specifica esigenza.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Placcatura |

|---|---|---|

| Tipo di processo | Processo a secco, fisico sottovuoto | Processo a bagno chimico, a umido |

| Durabilità | Estremamente duro, resistente all'usura | Più morbido, più soggetto a graffi/sfaldature |

| Copertura | A linea di vista (irregolare su forme complesse) | Isotropo (uniforme su tutte le superfici) |

| Compatibilità dei materiali | Versatile (metalli, plastica, vetro) | Principalmente materiali conduttivi |

| Impatto ambientale | Più pulito, minimo rifiuto pericoloso | Utilizza sostanze chimiche tossiche, produce rifiuti |

| Ideale per | Alta durabilità, finiture moderne, non metalli | Geometrie complesse, look metallici classici |

Ancora incerto su quale processo di rivestimento sia il migliore per le tue parti? Lascia che gli esperti di KINTEK ti guidino. Siamo specializzati in attrezzature e materiali di consumo da laboratorio per la ricerca e sviluppo nel trattamento delle superfici, aiutandoti a selezionare la soluzione PVD o di placcatura ideale per una maggiore durabilità, prestazioni ed estetica. Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione