In fondo, la differenza tra lo sputtering a magnetron e lo sputtering DC standard è l'aggiunta di un potente campo magnetico. Lo sputtering a magnetron è una forma avanzata di sputtering DC che utilizza magneti posizionati dietro il materiale bersaglio. Questo campo magnetico intrappola gli elettroni vicino al bersaglio, creando un plasma molto più denso che aumenta drasticamente la velocità con cui gli atomi vengono "sputterati" sul tuo substrato.

Mentre lo sputtering DC di base fornisce un semplice meccanismo per depositare film conduttivi, è relativamente lento e inefficiente. Lo sputtering a magnetron è l'evoluzione moderna, che utilizza un campo magnetico per sovralimentare il processo, consentendo tassi di deposizione più rapidi a pressioni più basse e, in definitiva, producendo film di qualità superiore.

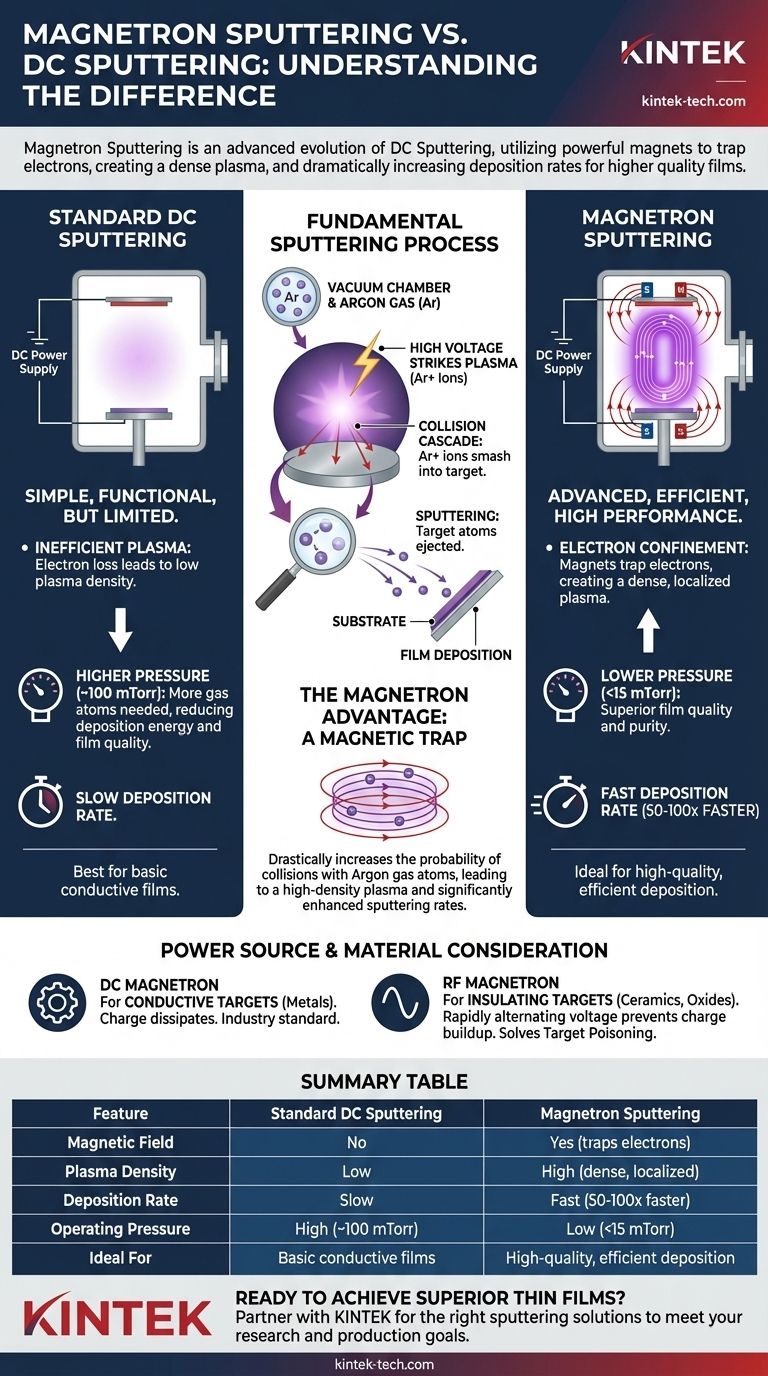

Il processo fondamentale di sputtering

Per comprendere il vantaggio del magnetron, dobbiamo prima esaminare i principi fondamentali dello sputtering. Questo processo di deposizione fisica da vapore (PVD) è un "gioco di biliardo" su scala atomica.

Come inizia lo sputtering: il ruolo del plasma

Innanzitutto, una camera a vuoto viene riempita con una piccola quantità di gas inerte, tipicamente Argon (Ar). Una tensione DC negativa elevata viene applicata al materiale bersaglio che si desidera depositare. Questa tensione innesca un plasma, strappando elettroni dagli atomi di Argon e lasciando dietro di sé ioni Argon (Ar+) caricati positivamente.

La cascata di collisioni

Questi ioni Ar+ positivi vengono quindi accelerati dal forte campo elettrico e si scontrano con il bersaglio caricato negativamente. Questo impatto ad alta energia trasferisce energia cinetica agli atomi del bersaglio. Se viene trasferita energia sufficiente, gli atomi del bersaglio vengono fisicamente staccati dalla superficie, un processo chiamato sputtering. Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano come un film sottile sul tuo substrato.

Perché lo sputtering DC "standard" ha delle limitazioni

Un semplice sistema di sputtering DC (spesso chiamato sputtering a diodo) senza magneti è funzionale ma presenta significativi ostacoli alle prestazioni che ne limitano le applicazioni moderne.

Plasma inefficiente

Senza un campo magnetico, molti degli elettroni liberi nel plasma viaggiano direttamente verso il substrato o le pareti della camera. Questa perdita di elettroni significa meno collisioni con gli atomi di Argon, con conseguente plasma meno denso e meno efficiente.

Requisito di pressione più elevato

Per compensare questa inefficienza, i sistemi DC standard devono operare a pressioni di gas più elevate (ad esempio, ~100 mTorr). Più atomi di gas nella camera aumentano la probabilità di collisioni per sostenere il plasma. Tuttavia, ciò significa anche che gli atomi sputtterati hanno maggiori probabilità di scontrarsi con gli atomi di gas durante il loro percorso verso il substrato, riducendo l'energia di deposizione e la qualità del film.

Il vantaggio del magnetron: una trappola magnetica

L'introduzione dei magneti cambia fondamentalmente la dinamica del plasma, superando le limitazioni principali del semplice sputtering DC.

Confinamento degli elettroni

I magneti creano un campo magnetico parallelo alla superficie del bersaglio. Questo campo intrappola gli elettroni altamente mobili, costringendoli a un percorso a spirale vicino al bersaglio. Questo confinamento aumenta drasticamente la lunghezza del percorso di ciascun elettrone all'interno della regione del plasma.

Creazione di un plasma denso e localizzato

Poiché gli elettroni sono intrappolati, hanno una probabilità notevolmente maggiore di collidere e ionizzare gli atomi di gas Argon. Ciò crea un plasma denso e autosostenuto, concentrato in un modello a "pista" sulla superficie del bersaglio, precisamente dove è più efficace.

L'impatto sulle prestazioni

Questo plasma ad alta densità bombarda il bersaglio con molti più ioni al secondo, portando a un tasso di sputtering che può essere 50-100 volte superiore rispetto a un sistema DC non-magnetron. Inoltre, poiché il plasma è sostenuto in modo così efficiente, il sistema può essere utilizzato a pressioni molto più basse (inferiori a 15 mTorr), migliorando la qualità e la purezza del film depositato.

Una distinzione critica: materiali conduttivi vs. isolanti

È fondamentale distinguere il ruolo della fonte di alimentazione (DC vs. RF) dal ruolo dei magneti (magnetron). La scelta della fonte di alimentazione è determinata dalle proprietà elettriche del materiale bersaglio.

Magnetron DC per bersagli conduttivi

Lo sputtering DC, incluso il magnetron DC, funziona applicando una tensione negativa costante al bersaglio. Questo funziona solo se il materiale bersaglio è elettricamente conduttivo (come la maggior parte dei metalli), consentendo alla carica di dissiparsi.

Sputtering RF per bersagli isolanti

Se si tenta di utilizzare l'alimentazione DC su un bersaglio isolante (dielettrico) come una ceramica o un ossido, la carica positiva degli ioni Argon si accumula sulla superficie. Questo accumulo, noto come avvelenamento del bersaglio, neutralizza rapidamente la tensione negativa e interrompe completamente il processo di sputtering.

Per risolvere questo problema, viene utilizzato lo sputtering a radiofrequenza (RF). Utilizza una fonte di alimentazione AC ad alta frequenza che alterna rapidamente la tensione. Questo campo alternato impedisce l'accumulo di carica, consentendo lo sputtering continuo di materiali isolanti. I sistemi di sputtering RF sono molto spesso configurati come sistemi Magnetron RF per ottenere gli stessi benefici di efficienza dal campo magnetico.

Come applicare questo al tuo obiettivo

La scelta del metodo di sputtering dipende interamente dal materiale che devi depositare e dai tuoi requisiti di prestazione.

- Se il tuo obiettivo principale è depositare materiali conduttivi (metalli) in modo rapido ed efficiente: lo sputtering a magnetron DC è lo standard del settore e quasi sempre la scelta corretta.

- Se il tuo obiettivo principale è depositare materiali isolanti o dielettrici (ceramiche, ossidi): devi utilizzare una fonte di alimentazione RF. Un sistema magnetron RF fornirà le migliori prestazioni e tassi di deposizione.

- Se il tuo obiettivo principale è una configurazione semplice ed economica per la deposizione di metalli di base: un sistema a diodo DC standard (non magnetron) può funzionare, ma sacrificherai la velocità di deposizione e la qualità del film.

In definitiva, comprendere l'interazione tra la fonte di alimentazione e il confinamento magnetico del plasma ti consente di selezionare lo strumento preciso necessario per ottenere film sottili di alta qualità per la tua specifica applicazione.

Tabella riassuntiva:

| Caratteristica | Sputtering DC standard | Sputtering a magnetron |

|---|---|---|

| Campo magnetico | No | Sì (intrappola gli elettroni) |

| Densità del plasma | Bassa | Alta (denso, localizzato) |

| Tasso di deposizione | Lento | Veloce (50-100 volte più veloce) |

| Pressione operativa | Alta (~100 mTorr) | Bassa (<15 mTorr) |

| Ideale per | Film conduttivi di base | Deposizione efficiente e di alta qualità |

Pronto a ottenere film sottili superiori per il tuo laboratorio?

Comprendere la differenza tra magnetron e sputtering DC è il primo passo per ottimizzare il tuo processo di deposizione. KINTEK, il tuo partner di fiducia per le apparecchiature di laboratorio, è specializzato nella fornitura delle giuste soluzioni di sputtering per soddisfare i tuoi specifici obiettivi di ricerca e produzione.

Sia che tu stia depositando metalli conduttivi o ceramiche isolanti, la nostra esperienza ti garantisce le prestazioni e la qualità che il tuo lavoro richiede. Lasciaci aiutarti a selezionare il sistema perfetto per migliorare le capacità del tuo laboratorio e accelerare i tuoi risultati.

Contatta KINTEL oggi per discutere la tua applicazione e scoprire come le nostre apparecchiature avanzate di sputtering possono beneficiare il tuo laboratorio.

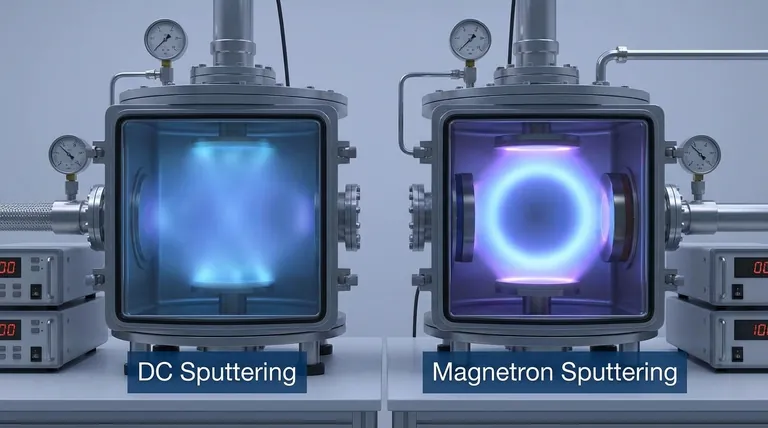

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barchetta di evaporazione per materia organica

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili