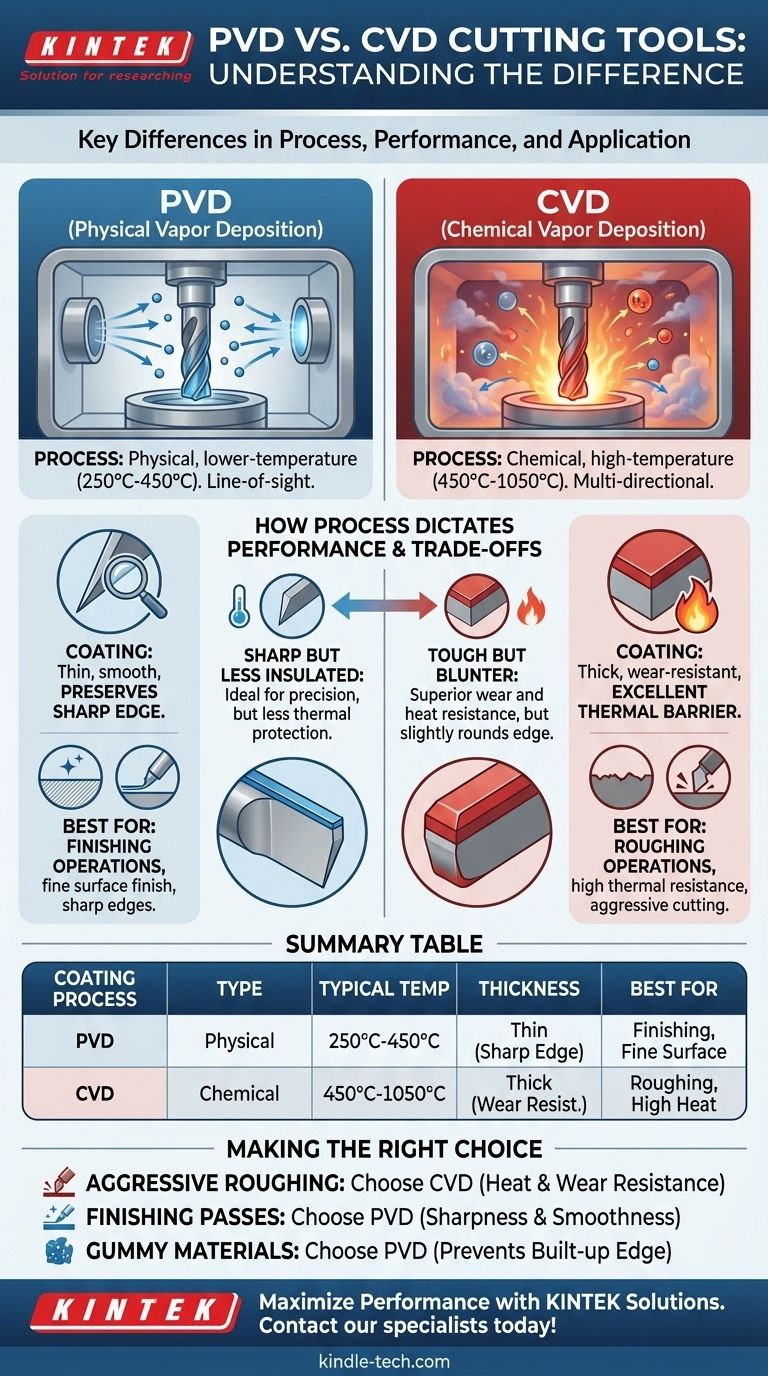

La differenza fondamentale tra i rivestimenti PVD e CVD risiede nel loro processo di applicazione. Il PVD (Physical Vapor Deposition, Deposizione Fisica da Vapore) è un processo fisico a temperatura più bassa che deposita un rivestimento sottile e liscio, preservando un tagliente affilato. Al contrario, il CVD (Chemical Vapor Deposition, Deposizione Chimica da Vapore) è un processo chimico ad alta temperatura che crea un rivestimento più spesso e più resistente all'usura che eccelle come barriera termica.

La scelta del rivestimento dell'utensile non riguarda quale processo sia universalmente superiore, ma quale sia esattamente adatto al compito da svolgere. Utilizza il PVD per la precisione delle passate di finitura e il CVD per la robustezza grezza richiesta nella sgrossatura.

La Distinzione Fondamentale del Processo

I nomi "Physical Vapor Deposition" e "Chemical Vapor Deposition" descrivono direttamente la loro differenza fondamentale. Uno si basa sulla meccanica fisica, l'altro sulle reazioni chimiche, e questo detta ogni caratteristica del rivestimento finale.

Come Funziona il PVD (Deposizione Fisica)

Il PVD è un processo a linea di vista che tipicamente opera a temperature più basse, tra 250°C e 450°C.

In questo metodo, un materiale di rivestimento solido viene vaporizzato fisicamente in atomi sottovuoto. Questi atomi viaggiano quindi in linea retta e si depositano sulla superficie dell'utensile da taglio, formando uno strato sottile e denso. Pensala come una verniciatura a spruzzo a livello atomico.

Come Funziona il CVD (Deposizione Chimica)

Il CVD è un processo multidirezionale che richiede temperature significativamente più elevate, spesso da 450°C fino a 1050°C.

Qui, vari gas vengono introdotti in una camera di reazione. Questi gas reagiscono tra loro e con la superficie dell'utensile, formando un rivestimento solido che "cresce" sul substrato. Questa reazione chimica consente al rivestimento di formarsi uniformemente su tutto l'utensile, non solo sulle parti in linea di vista diretta.

Come il Processo Determina le Prestazioni

Le differenze di temperatura, spessore e metodo di deposizione si traducono direttamente nel modo in cui un utensile rivestito si comporterà in una specifica applicazione di lavorazione.

Spessore del Rivestimento e Nitidezza del Tagliente

Il PVD crea un rivestimento più sottile. Questo è un vantaggio significativo perché consente di mantenere il tagliente originale, affilato e rettificato dell'inserto in metallo duro.

Un tagliente più affilato si traduce in forze di taglio inferiori, un taglio più netto e una migliore finitura superficiale, rendendo il PVD ideale per le operazioni di finitura.

Resistenza Termica e Usura

Il CVD produce un rivestimento più spesso. Questo spessore fornisce una barriera termica altamente efficace, isolando il substrato in metallo duro dal calore estremo generato durante la sgrossatura pesante.

Questa superiore resistenza al calore e all'usura rende il CVD la scelta ottimale per la sgrossatura e la lavorazione ad alta velocità dove la durata dell'utensile è fondamentale.

Adesione e Uniformità

Il legame chimico nel processo CVD di solito si traduce in un'eccellente adesione al substrato. La sua natura gassosa assicura un rivestimento molto uniforme, anche su geometrie di utensili complesse.

Sebbene il PVD sia un processo a linea di vista, le tecniche moderne consentono la rotazione dell'utensile per ottenere una buona copertura, e la sua temperatura più bassa può essere un grande vantaggio per alcuni substrati.

Comprendere i Compromessi

Nessun metodo di rivestimento è una soluzione perfetta per ogni scenario. Comprendere i loro limiti intrinseci è fondamentale per fare una scelta efficace.

PVD: Il Tagliente Affilato ma Meno Isolato

Il punto di forza principale del PVD, la sua sottigliezza, è anche un limite. Il rivestimento più sottile offre meno isolamento termico rispetto al CVD, rendendolo meno adatto alle alte temperature della sgrossatura aggressiva.

CVD: Il Tagliente Robusto ma Più Ottuso

Lo spessore di un rivestimento CVD, sebbene eccellente per la resistenza all'usura, può arrotondare leggermente la nitidezza microscopica del tagliente. Ciò lo rende meno ideale per le applicazioni che richiedono la finitura superficiale più fine in assoluto o per la lavorazione di materiali "gommosi" inclini alla formazione di bave (built-up edge).

Compatibilità con il Substrato

Il calore estremo del processo CVD può influire sulla tenacità e sulle proprietà metallurgiche di alcuni gradi di metallo duro. La temperatura più bassa del PVD lo rende una scelta più sicura per i substrati sensibili al calore ed è lo standard per gli utensili in acciaio super rapido (HSS) che verrebbero danneggiati dalle temperature del CVD.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il rivestimento corretto, devi prima definire la tua priorità operativa. L'obiettivo del taglio detta l'utensile ideale.

- Se la tua attenzione principale è la sgrossatura aggressiva o il taglio ad alta velocità: Scegli il CVD per la sua superiore barriera termica e l'eccezionale resistenza all'usura in condizioni di calore elevato.

- Se la tua attenzione principale sono le passate di finitura e il raggiungimento di una finitura superficiale fine: Scegli il PVD per sfruttare il suo tagliente incredibilmente affilato e le sue caratteristiche di rivestimento liscio.

- Se stai lavorando acciaio inossidabile, materiali non ferrosi o "gommosi": Scegli un utensile rivestito in PVD, poiché il suo tagliente affilato è fondamentale per prevenire la formazione di bave (BUE).

- Se hai bisogno di un utensile per uso generico per usi misti: Molti inserti moderni utilizzano rivestimenti multistrato, ma comprendere le proprietà dello strato esterno principale ti aiuterà a prevederne le prestazioni.

In definitiva, allineare i vantaggi distinti di ciascun processo di rivestimento con le esigenze specifiche della tua operazione di lavorazione è la chiave per massimizzare sia le prestazioni che la durata dell'utensile.

Tabella Riassuntiva:

| Processo di Rivestimento | Tipo di Processo | Temperatura Tipica | Spessore del Rivestimento | Ideale Per |

|---|---|---|---|---|

| PVD | Deposizione Fisica da Vapore | 250°C - 450°C | Sottile (preserva il tagliente affilato) | Operazioni di finitura, taglienti affilati, finitura superficiale fine |

| CVD | Deposizione Chimica da Vapore | 450°C - 1050°C | Spesso (eccellente resistenza all'usura) | Operazioni di sgrossatura, elevata resistenza termica, taglio aggressivo |

Massimizza le tue prestazioni di lavorazione con la giusta soluzione di rivestimento per utensili KINTEK!

Scegliere tra i rivestimenti PVD e CVD è fondamentale per ottenere risultati ottimali nel tuo laboratorio o ambiente di produzione. Sia che tu abbia bisogno della precisione del tagliente affilato del PVD per le passate di finitura o della superiore barriera termica del CVD per le operazioni di sgrossatura, KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi per soddisfare le tue specifiche esigenze di utensili da taglio.

I nostri esperti possono aiutarti a selezionare la tecnologia di rivestimento perfetta per aumentare la durata dell'utensile, migliorare la finitura superficiale e aumentare l'efficienza complessiva. Non lasciare i risultati della tua lavorazione al caso: contatta oggi i nostri specialisti per discutere come le soluzioni per utensili da taglio di KINTEK possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Macchina da taglio da laboratorio per filo diamantato con banco di lavoro 800mm x 800mm per taglio circolare di filo singolo diamantato di piccole dimensioni

Domande frequenti

- Come viene utilizzato il plasma nei film di rivestimento diamantati? Sblocca il potere dell'MPCVD per rivestimenti superiori

- Quali sono i limiti dei diamanti? Oltre il mito della perfezione

- Qual è la frequenza di MPCVD? Una guida alla scelta tra 2.45 GHz e 915 MHz per la tua applicazione

- Cos'è l'MP CVD? Sblocca il Potere del Plasma a Microonde per la Sintesi di Diamanti ad Alta Purezza

- Quali sono i vantaggi del plasma a microonde? Elaborazione più veloce e più pura per applicazioni esigenti