La differenza fondamentale tra i sistemi di vuoto a umido e a secco risiede nel meccanismo utilizzato per la sigillatura e la lubrificazione. Le pompe per vuoto a umido utilizzano un fluido, tipicamente olio o acqua, per creare sigilli e lubrificare le parti in movimento. Al contrario, le pompe per vuoto a secco operano senza alcun fluido nello spazio di generazione del vuoto, affidandosi invece a un'ingegneria estremamente precisa e a tolleranze meccaniche strette tra i componenti.

La scelta tra una pompa per vuoto a umido e una a secco non è solo una preferenza tecnica; è una decisione critica sul livello accettabile di contaminazione nel tuo processo. Le pompe a umido scambiano la potenziale contaminazione con un costo inferiore, mentre le pompe a secco danno priorità alla purezza con un investimento iniziale più elevato.

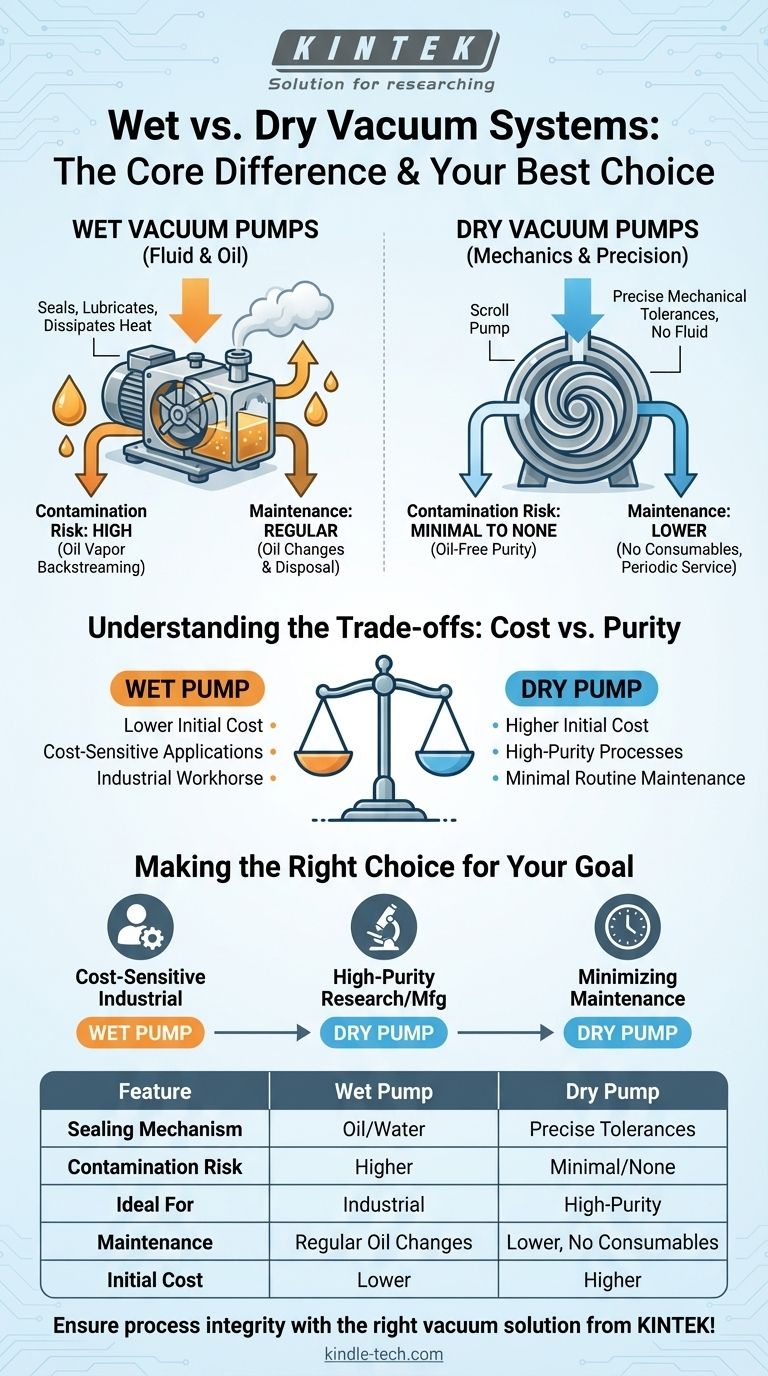

La differenza fondamentale: Fluido vs. Meccanica

La presenza o assenza di un fluido di tenuta determina l'intero design, le prestazioni e il campo di applicazione di una pompa per vuoto.

Come funzionano le pompe a umido

Le pompe a umido, come la comune pompa a palette rotanti, utilizzano olio per riempire gli spazi tra le parti in movimento. Questo olio svolge tre funzioni critiche: sigilla le camere di compressione, lubrifica i componenti rotanti per prevenire l'usura e aiuta a dissipare il calore generato durante la compressione del gas.

Questo design è robusto, affidabile ed è stato un cavallo di battaglia nelle applicazioni di vuoto generali per decenni.

Come funzionano le pompe a secco

Le pompe a secco raggiungono il vuoto senza alcun fluido nel percorso del gas evacuato. Invece, utilizzano design complessi come spirali, lobi o viti che si muovono in stretta prossimità senza toccarsi.

L'efficacia di queste pompe dipende interamente dalla precisione della loro fabbricazione. Il piccolo e costante spazio tra le parti in movimento è abbastanza ridotto da prevenire significative perdite di gas, consentendo alla pompa di funzionare efficacemente senza lubrificazione o sigillatura a fluido.

Perché questa distinzione è importante per la tua applicazione

Comprendere la differenza meccanica fondamentale è il primo passo. La considerazione più importante è come questa differenza influisce sul tuo obiettivo specifico.

La questione critica della contaminazione

L'olio in una pompa a umido può creare vapore d'olio che "rifluisce" o migra nella camera a vuoto. Questo introduce contaminazione da idrocarburi, inaccettabile per processi sensibili.

Applicazioni nella produzione di semiconduttori, analisi di superficie, spettrometria di massa e fabbricazione di dispositivi medici richiedono un "vuoto pulito". Qualsiasi contaminazione può rovinare i campioni, alterare i risultati o causare il fallimento del prodotto. Le pompe a secco sono la soluzione definitiva per questi ambienti.

Manutenzione e richieste operative

Le pompe a umido richiedono una manutenzione regolare, inclusi il monitoraggio dei livelli dell'olio, il cambio dell'olio e lo smaltimento corretto dell'olio di scarto contaminato. Ciò aumenta i costi operativi e le esigenze di manodopera.

Le pompe a secco eliminano completamente queste attività. Sebbene possano richiedere una manutenzione periodica (come la sostituzione della guarnizione della punta in una pompa scroll), le loro esigenze operative di routine sono significativamente inferiori. Tuttavia, se si verifica un guasto grave, le riparazioni possono essere più complesse e costose a causa della loro ingegneria di precisione.

Comprendere i compromessi: Costo vs. Purezza

La decisione spesso si riduce a bilanciare il budget con i requisiti del processo.

Investimento iniziale

Le pompe per vuoto a umido sono generalmente meno costose da acquistare. Il loro design più semplice e consolidato le rende una scelta più economica per applicazioni in cui il vapore d'olio non è un problema.

Le pompe a secco hanno un costo iniziale significativamente più elevato. La lavorazione di precisione richiesta per ottenere tolleranze strette senza contatto è un processo di produzione complesso e costoso.

Costo totale di proprietà

Sebbene il prezzo di acquisto iniziale di una pompa a umido sia inferiore, è necessario considerare i costi continui di materiali di consumo (olio, filtri) e smaltimento dei rifiuti.

Per le pompe a secco, il costo iniziale più elevato è compensato da una minore manutenzione di routine e dall'eliminazione dei materiali di consumo. Ancora più importante, per applicazioni sensibili, il costo di un singolo lotto contaminato spesso supera di gran lunga il premio di prezzo di una pompa a secco.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di pompa corretta è essenziale per garantire l'integrità del processo e l'efficienza operativa.

- Se il tuo obiettivo principale sono applicazioni industriali sensibili ai costi: Una pompa a umido è una soluzione robusta ed economica per attività come la formatura sotto vuoto, la degassificazione o il supporto di pompe a diffusione dove un leggero vapore d'olio è tollerabile.

- Se il tuo obiettivo principale è la ricerca o la produzione ad alta purezza: Una pompa a secco è indispensabile per prevenire la contaminazione da idrocarburi e garantire l'integrità e la ripetibilità dei tuoi risultati.

- Se il tuo obiettivo principale è ridurre al minimo la manutenzione di routine: Una pompa a secco offre un chiaro vantaggio eliminando la necessità di cambi d'olio regolari, fornendo un funzionamento più coerente e non presidiato.

In definitiva, la scelta del sistema di vuoto giusto consiste nell'abbinare la pulizia intrinseca della tecnologia alla purezza richiesta dal tuo lavoro.

Tabella riassuntiva:

| Caratteristica | Pompa per vuoto a umido | Pompa per vuoto a secco |

|---|---|---|

| Meccanismo di tenuta | Utilizza olio o acqua | Si basa su tolleranze meccaniche precise |

| Rischio di contaminazione | Maggiore (riflusso di vapore d'olio) | Minimo o nullo (senza olio) |

| Ideale per | Applicazioni industriali sensibili ai costi | Processi ad alta purezza (semiconduttori, ricerca) |

| Manutenzione | Cambi d'olio e smaltimento regolari | Minore manutenzione di routine, nessun materiale di consumo |

| Costo iniziale | Inferiore | Superiore |

Garantisci l'integrità del processo con la giusta soluzione per il vuoto da KINTEK!

La scelta tra un sistema di vuoto a umido e uno a secco è fondamentale per il successo del tuo laboratorio. Che tu abbia bisogno di un cavallo di battaglia economico per applicazioni industriali o di una pompa senza contaminazioni per ricerche sensibili, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le tue esigenze specifiche. La nostra gamma di attrezzature e materiali di consumo da laboratorio di alta qualità è progettata per offrire affidabilità e prestazioni.

Non lasciare che la pompa sbagliata comprometta i tuoi risultati. Contatta i nostri esperti oggi stesso per discutere le tue esigenze e trovare il sistema di vuoto perfetto per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto a circolazione d'acqua da banco per uso di laboratorio

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- In cosa differisce il funzionamento delle pompe da vuoto a membrana senza olio dalle pompe convenzionali? Una guida al vuoto pulito rispetto al vuoto spinto

- Quali tipi di gas può gestire una pompa per vuoto a circolazione d'acqua? Gestione sicura di gas infiammabili, condensabili e sporchi

- Cos'è una pompa per vuoto a membrana senza olio? La guida definitiva al vuoto pulito e a bassa manutenzione

- Come funziona una pompa da vuoto a membrana senza olio? Una guida al vuoto pulito e privo di contaminazione

- Quali fattori considerare nella scelta di una pompa a membrana senza olio? Una guida per prestazioni ottimali e longevità