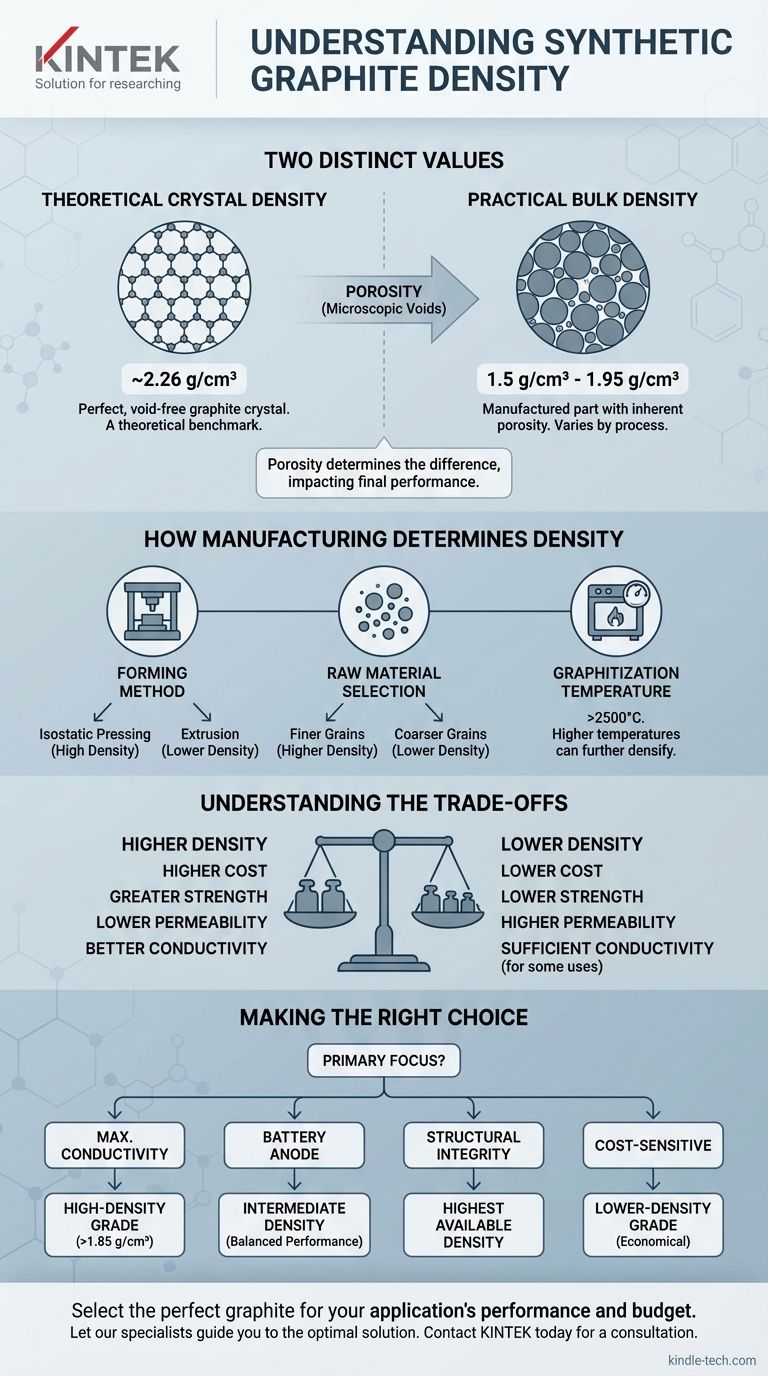

La densità della grafite sintetica è meglio intesa come due valori distinti. La densità teorica, o vera, di un cristallo di grafite perfetto è di circa 2,26 g/cm³. Tuttavia, la densità apparente pratica di un pezzo di grafite sintetica fabbricato è quasi sempre inferiore, tipicamente compresa tra 1,5 g/cm³ e 1,95 g/cm³ a causa della porosità intrinseca del processo di produzione.

La chiave è distinguere tra la densità ideale del cristallo di grafite e la densità apparente pratica di un prodotto finito. Questa differenza è quasi interamente dovuta agli spazi vuoti microscopici, o porosità, creati durante la produzione, che influiscono direttamente sulle prestazioni finali del materiale.

Perché la densità non è un numero singolo

La discrepanza tra la densità teorica e pratica della grafite sintetica non è un'imperfezione; è una caratteristica fondamentale del materiale che viene controllata per ottenere proprietà specifiche per diverse applicazioni.

Il limite teorico: densità del cristallo

Un cristallo di grafite perfetto è costituito da atomi di carbonio disposti in una struttura reticolare esagonale.

Basandosi sul peso atomico del carbonio e sulla spaziatura di questi piani cristallini, la densità massima assoluta è calcolata essere di ~2,26 g/cm³. Questo valore rappresenta un materiale solido e privo di vuoti e serve come importante punto di riferimento teorico.

La realtà pratica: densità apparente

La grafite sintetica del mondo reale è prodotta combinando un aggregato di carbonio (come il coke di petrolio) con un legante (come il pitch di catrame di carbone), pressandolo in una forma e quindi trattandolo termicamente a temperature estreme.

Questo processo lascia inevitabilmente vuoti microscopici, o pori, tra le particelle originali. Questi pori abbassano la massa complessiva per unità di volume, risultando in una densità apparente inferiore al massimo teorico.

Il ruolo critico della porosità

La porosità è la misura dello spazio vuoto all'interno di un materiale, solitamente espressa in percentuale.

Ha una relazione inversa con la densità apparente: all'aumentare della porosità, la densità apparente diminuisce. Gli ingegneri controllano intenzionalmente la porosità per influenzare proprietà come la permeabilità, la lavorabilità e le prestazioni nelle applicazioni a batteria.

Come la produzione determina la densità

La densità finale di un componente in grafite sintetica non è un caso. È il risultato diretto di decisioni precise prese durante l'intero processo di produzione.

Metodo di formatura

Il metodo utilizzato per modellare il materiale prima della cottura è un fattore primario.

La pressatura isostatica, che applica una pressione molto elevata uniformemente da tutte le direzioni, produce una grafite molto densa, a grana fine e con bassa porosità. L'estrusione, al contrario, di solito si traduce in un materiale a densità inferiore.

Selezione delle materie prime

La dimensione e il tipo delle particelle di carbonio iniziali (l'aggregato) giocano un ruolo cruciale.

L'uso di aggregati a grana più fine consente generalmente un migliore impaccamento, riducendo lo spazio tra le particelle e portando a una densità finale più elevata dopo la lavorazione.

Temperatura di grafitizzazione

Il passo finale prevede il riscaldamento del materiale a temperature superiori a 2500°C per creare la struttura cristallina grafitica ordinata.

Temperature di grafitizzazione più elevate possono aiutare a densificare ulteriormente il materiale, avvicinando la sua densità apparente finale al limite teorico, sebbene l'effetto sia secondario rispetto al metodo di formatura.

Comprendere i compromessi

La selezione di una densità specifica è un compromesso ingegneristico. Ottimizzare per una proprietà spesso significa accettare una limitazione in un'altra.

Densità vs. Costo

Il raggiungimento di una maggiore densità richiede una lavorazione più intensiva, come la pressatura isostatica e l'uso di materie prime di alta qualità. Di conseguenza, la grafite a densità più elevata è quasi sempre più costosa.

Densità vs. Resistenza

La densità apparente è direttamente correlata alle proprietà meccaniche. Un pezzo di grafite più denso avrà una maggiore resistenza alla compressione e sarà più resistente all'usura e all'erosione.

Densità vs. Permeabilità

La porosità determina la facilità con cui gas o liquidi possono passare attraverso la grafite. La grafite ad alta densità e bassa porosità è richiesta per applicazioni che necessitano di una tenuta ermetica, come in crogioli o reattori nucleari.

Fare la scelta giusta per la tua applicazione

La scelta della densità della grafite sintetica dovrebbe essere guidata interamente dai requisiti primari del tuo progetto.

- Se il tuo obiettivo principale è la massima conduttività elettrica o termica: Seleziona un grado ad alta densità (es. >1,85 g/cm³), poiché ciò garantisce più percorsi per il passaggio di elettroni e calore.

- Se il tuo obiettivo principale sono le prestazioni dell'anodo della batteria: Spesso è preferibile una densità intermedia attentamente controllata, bilanciando l'elevata capacità energetica (materiale più denso) con la porosità necessaria per l'accesso dell'elettrolita e la diffusione degli ioni di litio.

- Se il tuo obiettivo principale è l'integrità strutturale o la resistenza all'usura: Scegli la densità più alta disponibile che rientri nel tuo budget, poiché ciò si riferisce direttamente a una maggiore resistenza meccanica.

- Se il tuo obiettivo principale sono applicazioni sensibili ai costi come i componenti per forni: Un grado di grafite estrusa a densità inferiore è spesso la scelta più economica e perfettamente sufficiente.

Comprendendo il legame tra densità, produzione e prestazioni, puoi selezionare con sicurezza il grado preciso di grafite per raggiungere i tuoi obiettivi tecnici e finanziari.

Tabella riassuntiva:

| Tipo di densità | Valore tipico (g/cm³) | Caratteristiche chiave |

|---|---|---|

| Densità teorica (cristallo) | ~2,26 | Densità di un cristallo di grafite perfetto; un massimo teorico. |

| Densità apparente (pratica) | 1,5 - 1,95 | Densità di un pezzo fabbricato; varia in base alla porosità e al processo di produzione. |

Seleziona la grafite perfetta per le prestazioni e il budget della tua applicazione.

Comprendere il delicato equilibrio tra densità, porosità, resistenza e costo è essenziale per scegliere la giusta grafite sintetica. Che tu abbia bisogno di materiale ad alta densità per una conduttività e resistenza superiori in crogioli o reattori, o di un grado economico per i componenti del forno, l'esperienza di KINTEK ti garantisce un materiale su misura per le esigenze specifiche del tuo laboratorio.

Lascia che i nostri specialisti ti guidino alla soluzione ottimale. Contatta KINTEK oggi per una consulenza su attrezzature e materiali di consumo da laboratorio ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Lastra di grafite di carbonio prodotta con metodo di pressatura isostatica

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

Domande frequenti

- I diamanti creati in laboratorio sono utilizzati per l'industria? La scelta impareggiabile per precisione e prestazioni

- Perché la fusione richiede energia? Svela la scienza del calore latente e dei cambiamenti di fase

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Qual è il significato di un forno di essiccazione a temperatura costante nella riduzione della CO2 ad alta pressione? Garantire risultati stabili

- Cos'è la deposizione sputtering RF? Una guida per la deposizione di film sottili non conduttivi

- Qual è la regola Delta 20 per l'evaporazione? Padroneggiare irrorazioni sicure ed efficaci

- Come uno shaker da laboratorio a temperatura costante supporta il test di tossicità microbica? Garantire dati accurati sui nanocompositi

- Quanto tempo ci vuole perché una casa si raffreddi dopo un trattamento termico? Una guida per un recupero sicuro e veloce