In sintesi, la pirolisi della plastica scompone le plastiche di scarto in tre prodotti principali: una miscela di idrocarburi liquidi chiamata olio di pirolisi, una miscela di gas non condensabili (syngas) e un residuo solido (carbone). La composizione esatta di questi prodotti non è fissa; varia in modo significativo in base al tipo di plastica lavorata e alle condizioni specifiche della reazione di pirolisi.

La sfida principale – e l'opportunità – della pirolisi della plastica è che non produce un unico prodotto pulito. Invece, crea un flusso complesso e variabile di materiali liquidi, gassosi e solidi che richiedono una gestione attenta e spesso un'ulteriore lavorazione per diventare preziosi.

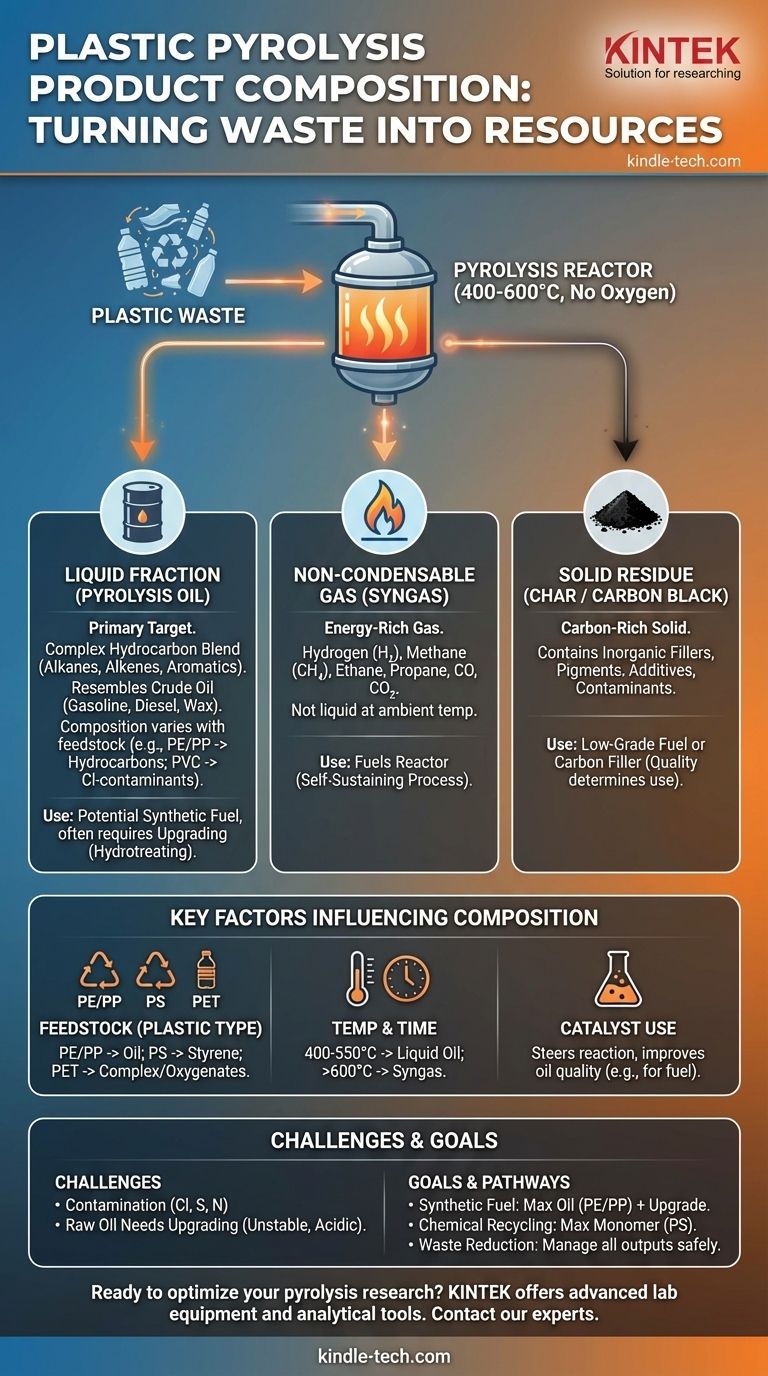

I Tre Prodotti Principali della Pirolisi della Plastica

La pirolisi è la decomposizione termica in assenza di ossigeno. Quando applicata alle plastiche, scompone le lunghe catene polimeriche in molecole più piccole e più utili. Queste molecole si separano in frazioni liquide, gassose e solide.

Olio di Pirolisi (La Frazione Liquida)

Questo liquido è l'obiettivo principale per la maggior parte delle operazioni di pirolisi ed è spesso considerato un tipo di petrolio greggio sintetico.

La sua composizione è una miscela complessa di molecole di idrocarburi. A differenza della descrizione di riferimento dell'olio di pirolisi della biomassa, che è ricco di ossigeno (fino al 40%), l'olio derivante da plastiche comuni come il polietilene (PE) e il polipropilene (PP) è principalmente costituito da idrocarburi con pochissimo ossigeno.

Il liquido contiene un ampio spettro di composti organici, dalle molecole più leggere della frazione benzina a frazioni più pesanti di diesel e cera. La presenza di plastiche specifiche come il PET può introdurre composti ossigenati, mentre il PVC può introdurre cloro, rendendo l'olio corrosivo e ambientalmente pericoloso senza un ulteriore trattamento.

Gas Non Condensabile (Syngas)

Questa è la porzione del prodotto che non si trasforma in liquido quando viene raffreddata dopo aver lasciato il reattore.

Questo gas è ricco di energia e tipicamente include idrogeno, metano, etano, propano e butano. Contiene anche monossido di carbonio (CO) e anidride carbonica (CO2).

Nella maggior parte degli impianti commerciali, questo syngas viene catturato e utilizzato come combustibile per riscaldare il reattore di pirolisi, rendendo il processo più efficiente dal punto di vista energetico e autosufficiente.

Residuo Solido (Carbone o Nero di Carbonio)

Dopo che i componenti volatili sono stati rilasciati, rimane un materiale solido ricco di carbonio.

Questo residuo è principalmente carbonio, ma non è puro. Agisce come un serbatoio per i materiali inorganici presenti nei rifiuti plastici originali, come cariche, pigmenti, additivi (come fibre di vetro) e altri contaminanti.

La qualità e la purezza del carbone determinano il suo utilizzo. Un carbone di bassa qualità può essere utilizzato come combustibile solido di grado inferiore, mentre un nero di carbonio di purezza superiore può potenzialmente essere venduto come carica per gomma o asfalto.

Fattori Chiave che Influenzano la Composizione del Prodotto

Non si può comprendere il risultato senza comprendere gli input e il processo. La miscela di prodotti non è statica; è il risultato diretto di variabili operative chiave.

Il Tipo di Materia Prima Plastica

Questo è il fattore più importante in assoluto. Polimeri diversi si decompongono in prodotti diversi.

- Poli-olefine (PE, PP): Producono un olio ricco di paraffine e olefine che assomiglia al petrolio greggio, con un mix di frazioni di benzina, diesel e cera.

- Polistirene (PS): Si scompone principalmente in monomero di stirene, rendendolo un candidato ideale per il vero riciclo chimico per tornare a nuovo polistirene.

- PET (Polietilene Tereftalato): Produce un risultato più complesso, inclusi composti ossigenati e acido tereftalico solido, il che ne complica l'uso come combustibile.

Temperatura di Pirolisi e Tempo di Reazione

Le condizioni all'interno del reattore determinano ciò che viene prodotto.

- Temperature Inferiori (circa 400-550°C): Questo intervallo massimizza tipicamente la resa di olio di pirolisi liquido.

- Temperature Più Elevate (>600°C): Calore più elevato e tempi di reazione più lunghi tendono a "rompere" ulteriormente le molecole, favorendo la produzione di gas non condensabile rispetto all'olio liquido.

Il Ruolo dei Catalizzatori

L'introduzione di un catalizzatore nel processo può orientare le reazioni chimiche verso un risultato più specifico e prezioso.

I catalizzatori possono migliorare la qualità dell'olio di pirolisi restringendo l'intervallo di molecole di idrocarburi prodotte, favorendo spesso i preziosi idrocarburi aromatici della frazione benzina. Questo può creare un combustibile "drop-in" di qualità superiore, ma aggiunge complessità e costi all'operazione.

Comprendere i Compromessi e le Sfide

L'obiettività richiede di riconoscere che i prodotti della pirolisi non sono una soluzione perfetta. Comportano sfide significative che devono essere gestite.

La Contaminazione è Inevitabile

A meno che la materia prima plastica non sia perfettamente pulita e selezionata, i contaminanti finiranno nei prodotti.

Il cloro proveniente dal PVC è un problema importante, poiché forma acido cloridrico, altamente corrosivo e che deve essere rimosso. Anche lo zolfo e l'azoto provenienti da alcune plastiche possono finire nell'olio, richiedendo un idrotrattamento simile alla raffinazione convenzionale del petrolio greggio.

L'Olio di Pirolisi Grezzo Richiede un Aggiornamento

Il prodotto liquido grezzo è raramente un sostituto "drop-in" per i combustibili convenzionali o le materie prime chimiche.

È spesso instabile, acido e contiene un mix di composti indesiderabili. Per essere utilizzato nelle raffinerie o come combustibile finito, richiede quasi sempre un processo di aggiornamento secondario, come l'idrotrattamento, per rimuovere i contaminanti e saturare i composti olefinici instabili.

Fare la Scelta Giusta per il Tuo Obiettivo

La "migliore" composizione del prodotto dipende interamente dal tuo obiettivo. La pirolisi è uno strumento e il suo risultato deve essere abbinato a uno specifico uso finale.

- Se il tuo obiettivo principale è creare combustibile sintetico: Massimizza la resa di olio liquido da materie prime poliolefiniche (PE, PP) e pianifica le spese di capitale e operative necessarie per un'unità di aggiornamento dell'olio.

- Se il tuo obiettivo principale è il riciclo chimico circolare: Utilizza una materia prima a flusso singolo e pulita come il polistirene per massimizzare il recupero del prezioso monomero di stirene per la produzione di nuova plastica.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: Riconosci che tutti e tre i prodotti (olio, gas, carbone) devono avere un percorso di smaltimento o utilizzo definito e ambientalmente solido.

In definitiva, sfruttare il potenziale della pirolisi della plastica dipende da una chiara comprensione della natura complessa e variabile dei suoi prodotti.

Tabella Riassuntiva:

| Prodotto | Composizione Principale | Caratteristiche Chiave |

|---|---|---|

| Olio di Pirolisi | Idrocarburi (Alcani, Alcheni, Aromatici) | Liquido viscoso, assomiglia al petrolio greggio; la qualità dipende dalla materia prima. |

| Gas Non Condensabili (Syngas) | Idrogeno (H₂), Metano (CH₄), Etano, Propano, CO, CO₂ | Utilizzato per alimentare il reattore di pirolisi per l'efficienza energetica. |

| Residuo Solido (Carbone) | Carbonio, Additivi Inorganici, Contaminanti | La qualità varia; può essere utilizzato come combustibile o carica se sufficientemente puro. |

| Fattori Chiave di Influenza | Impatto sulla Composizione | |

| Materia Prima (Tipo di Plastica) | Le poliolefine (PE, PP) producono olio; il polistirene produce stirene; il PET produce ossigenati. | |

| Temperatura e Tempo | Temperature più basse (400-550°C) favoriscono l'olio; temperature più alte (>600°C) favoriscono il gas. | |

| Uso del Catalizzatore | Può restringere l'intervallo di idrocarburi, migliorando la qualità dell'olio per le applicazioni di combustibile. |

Pronto a trasformare i rifiuti plastici in risorse preziose? KINTEK è specializzata in attrezzature da laboratorio avanzate per la ricerca sulla pirolisi e lo sviluppo di processi. Sia che tu stia analizzando materie prime, ottimizzando le condizioni di reazione o caratterizzando i prodotti di olio di pirolisi, gas e carbone, i nostri forni di precisione, reattori e strumenti analitici forniscono l'affidabilità e il controllo di cui hai bisogno. Lascia che ti aiutiamo a raggiungere i tuoi obiettivi di riciclo e recupero energetico. Contatta oggi i nostri esperti per trovare la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

Domande frequenti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo