Nella fusione dei metalli, la cavità a cui ti riferisci è nota come stampo, e lo spazio vuoto stesso è la cavità dello stampo. Questo vuoto ingegnerizzato è realizzato con materiali refrattari, che sono sostanze non metalliche specializzate scelte specificamente per la loro capacità di resistere al calore estremo e alla reazione chimica quando sono a contatto con il metallo fuso.

La sfida principale della fusione è modellare e contenere accuratamente il metallo fuso mentre si solidifica. La soluzione è uno stampo, una cavità resistente al calore il cui materiale e design sono selezionati in modo critico in base al metallo colato, alla precisione richiesta e al volume di produzione previsto.

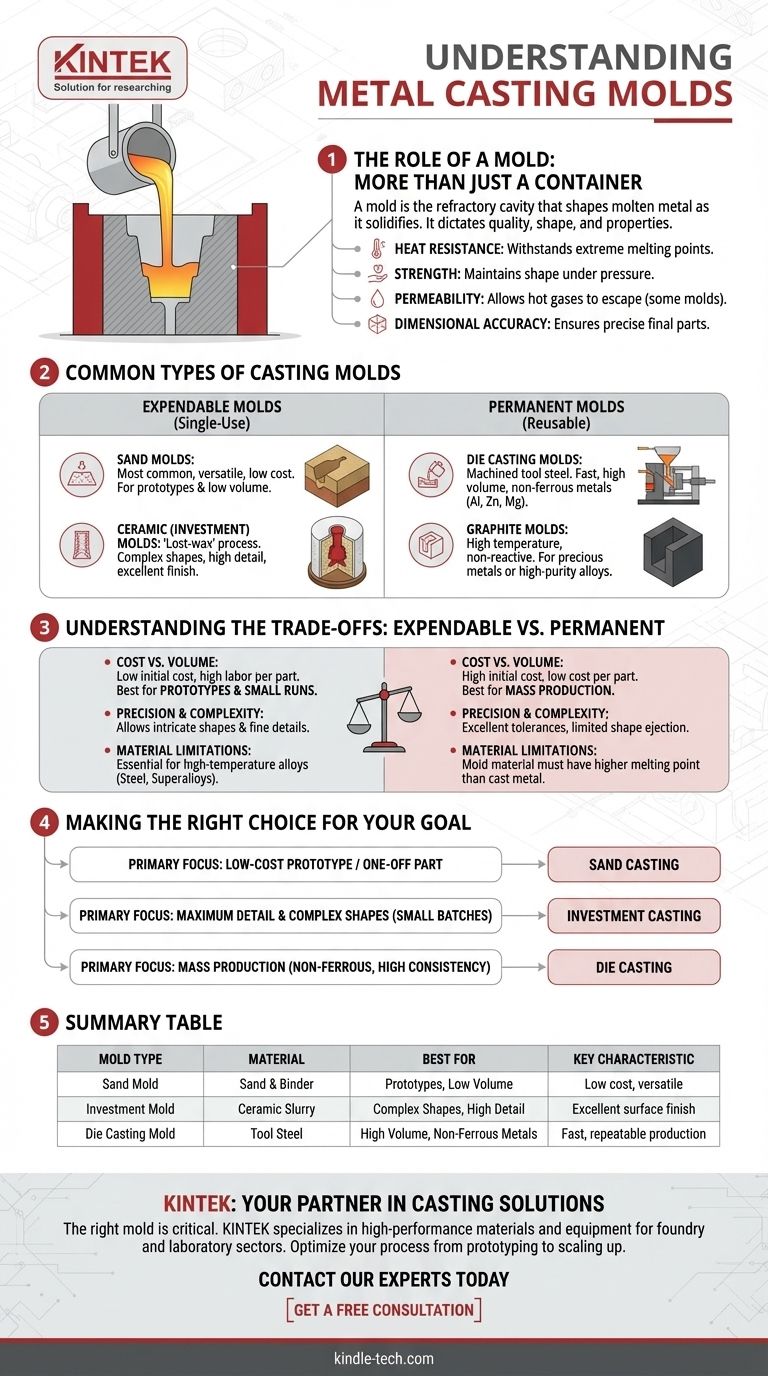

Il Ruolo di uno Stampo: Più di un Semplice Contenitore

Uno stampo è il cuore del processo di fusione. Il suo design e materiale determinano la qualità, la forma e le proprietà del pezzo metallico finale.

Cosa Rende un Materiale "Refrattario"?

Un materiale refrattario è definito dalle sue prestazioni ad alta temperatura. Le caratteristiche chiave includono un punto di fusione molto elevato e stabilità termica, assicurando che non si decomponga o si deformi quando riempito di metallo liquido.

Questi materiali sono scelti anche per la loro inerzia chimica. Devono resistere alla reazione con la lega fusa, che altrimenti contaminerebbe il metallo e degraderebbe la superficie dello stampo.

Proprietà Essenziali di uno Stampo

Oltre alla resistenza al calore, un buono stampo deve possedere diverse proprietà chiave:

- Resistenza: Deve essere abbastanza resistente da sopportare la pressione del metallo liquido e mantenere la sua forma durante la solidificazione.

- Permeabilità: Per alcuni tipi di stampi, come la fusione in sabbia, il materiale deve essere sufficientemente permeabile per consentire la fuoriuscita di gas caldi e vapore, prevenendo difetti nella fusione.

- Accuratezza Dimensionale: La cavità dello stampo deve essere realizzata con precisione per garantire che il pezzo finale soddisfi le dimensioni e le tolleranze richieste.

Tipi Comuni di Stampi di Fusione

Gli stampi sono generalmente classificati in due famiglie: a perdere (monouso) e permanenti (riutilizzabili). La scelta tra i due è una decisione fondamentale nella produzione.

Stampi a Perdere

Questi stampi vengono distrutti durante il processo di rimozione del pezzo fuso. Sono ideali per forme complesse e volumi di produzione medio-bassi.

- Stampi in Sabbia: Il tipo più comune, realizzato con una miscela di sabbia fine e un agente legante (come argilla o un legante chimico). La fusione in sabbia è versatile ed economica.

- Stampi in Ceramica (a Cera Persa): Utilizzati nella fusione a cera persa. Un modello in cera viene rivestito con una sospensione ceramica, che viene poi cotta per creare un guscio duro e altamente dettagliato. Questo metodo offre eccellente finitura superficiale e precisione.

Stampi Permanenti

Questi stampi sono lavorati da materiali durevoli, tipicamente metallo, e vengono utilizzati per migliaia di cicli di fusione. Sono adatti per la produzione ad alto volume.

- Stampi per Pressofusione (Die Casting): Lavorati in acciaio per utensili di alta qualità, sono utilizzati per fondere metalli non ferrosi come alluminio, zinco e magnesio ad alta pressione. Questo processo è estremamente veloce e ripetibile.

- Stampi in Grafite: La grafite può resistere a temperature molto elevate e fornisce una superficie non reattiva, rendendola utile per la fusione di alcuni metalli preziosi o superleghe ad alta purezza.

Comprendere i Compromessi: A Perdere vs. Permanenti

La scelta del tipo di stampo giusto comporta un bilanciamento tra costo, qualità e volume. Non esiste un'unica opzione "migliore"; la scelta ottimale è sempre specifica per l'applicazione.

Costo vs. Volume di Produzione

Uno stampo a perdere in sabbia è economico da creare, ma il lavoro richiesto per ogni fusione è elevato. Ciò lo rende ideale per prototipi o piccoli lotti di produzione.

Uno stampo permanente in acciaio è estremamente costoso da progettare e produrre, ma il processo automatizzato comporta un costo per pezzo molto basso. Questo è economico solo per la produzione di massa.

Precisione e Complessità Geometrica

La fusione a cera persa (un metodo a perdere) consente forme estremamente intricate e dettagli fini che sarebbero impossibili da lavorare su uno stampo permanente.

La pressofusione (un metodo permanente) offre eccellenti tolleranze dimensionali e superfici lisce, ma è limitata alle forme che possono essere facilmente estratte dallo stampo in acciaio.

Limitazioni dei Materiali

Il materiale dello stampo deve avere un punto di fusione significativamente più alto del metallo che viene fuso. Non si può usare uno stampo permanente in acciaio per fondere l'acciaio, poiché lo stampo si scioglierebbe.

Gli stampi a perdere in sabbia e ceramica sono essenziali per la fusione di leghe ad alta temperatura come acciaio, acciaio inossidabile e superleghe a base di nichel.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo stampo ideale dipende interamente dalle priorità specifiche del tuo progetto in termini di costo, dettaglio e volume.

- Se la tua priorità principale è un prototipo a basso costo o un pezzo unico: La fusione in sabbia è il metodo più accessibile ed economico.

- Se la tua priorità principale è il massimo dettaglio e forme complesse per piccoli lotti: La fusione a cera persa offre precisione e libertà di progettazione eccezionali.

- Se la tua priorità principale è la produzione di massa di pezzi non ferrosi con alta consistenza: La pressofusione offre velocità e un basso costo per unità imbattibili, nonostante l'elevato investimento iniziale.

Comprendere la funzione e il materiale dello stampo è il primo passo per padroneggiare il processo di fusione.

Tabella Riassuntiva:

| Tipo di Stampo | Materiale | Ideale Per | Caratteristica Chiave |

|---|---|---|---|

| Stampo in Sabbia | Sabbia e Legante | Prototipi, Basso Volume | Basso costo, versatile |

| Stampo a Cera Persa | Sospensione Ceramica | Forme Complesse, Alto Dettaglio | Eccellente finitura superficiale |

| Stampo per Pressofusione | Acciaio per Utensili | Alto Volume, Metalli Non Ferrosi | Produzione veloce e ripetibile |

Pronto a scegliere lo stampo giusto per il tuo progetto di fusione dei metalli?

Lo stampo giusto è fondamentale per ottenere la qualità, la precisione e l'efficienza dei costi di cui hai bisogno. KINTEK è specializzata nella fornitura di materiali e attrezzature ad alte prestazioni per i settori delle fonderie e dei laboratori. Sia che tu stia prototipando con la fusione in sabbia o aumentando la produzione con la pressofusione, la nostra esperienza può aiutarti a ottimizzare il tuo processo.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di metallo e produzione. Ti aiuteremo a selezionare la soluzione migliore per garantire il successo delle tue fusioni.

Ottieni una Consulenza Gratuita

Guida Visiva

Prodotti correlati

- Presse a Forma Speciale per Laboratorio

- Stampi per pressatura isostatica per laboratorio

- Pressa per pastiglie di polvere per anello in plastica per laboratorio XRF & KBR per FTIR

- Pressa per stampi poligonali per laboratorio

- Pressa termica speciale per uso di laboratorio

Domande frequenti

- Quali sono i tipi di forni di sinterizzazione? Una guida al riscaldamento, alla movimentazione e all'atmosfera

- Qual è l'intervallo del KBr in IR? Una guida alla spettroscopia Mid-IR da 4000 a 400 cm⁻¹

- Quali categorie generali di materiali vengono utilizzate con la sinterizzazione? Dai metalli alle ceramiche per applicazioni di alta precisione

- Perché il trattamento ad ultrasuoni è essenziale per la sintesi di PAAMP-b-PVK? Ottenere la polimerizzazione in emulsione senza tensioattivi

- Qual è l'efficienza della pirolisi della plastica? Un'analisi approfondita della resa in massa, del bilancio energetico e della fattibilità economica

- Qual è il processo di deposizione fisica da vapore a fascio di elettroni? Ottenere rivestimenti ad alta purezza e ad alto punto di fusione

- Qual è la funzione dell'uso di un pulitore a ultrasuoni con un bagno di acetone per il Ti-6Al-4V? Garantire l'adesione del rivestimento

- La deposizione a sputtering è una tecnica di deposizione? Scopri la tecnica PVD per film sottili ad alte prestazioni