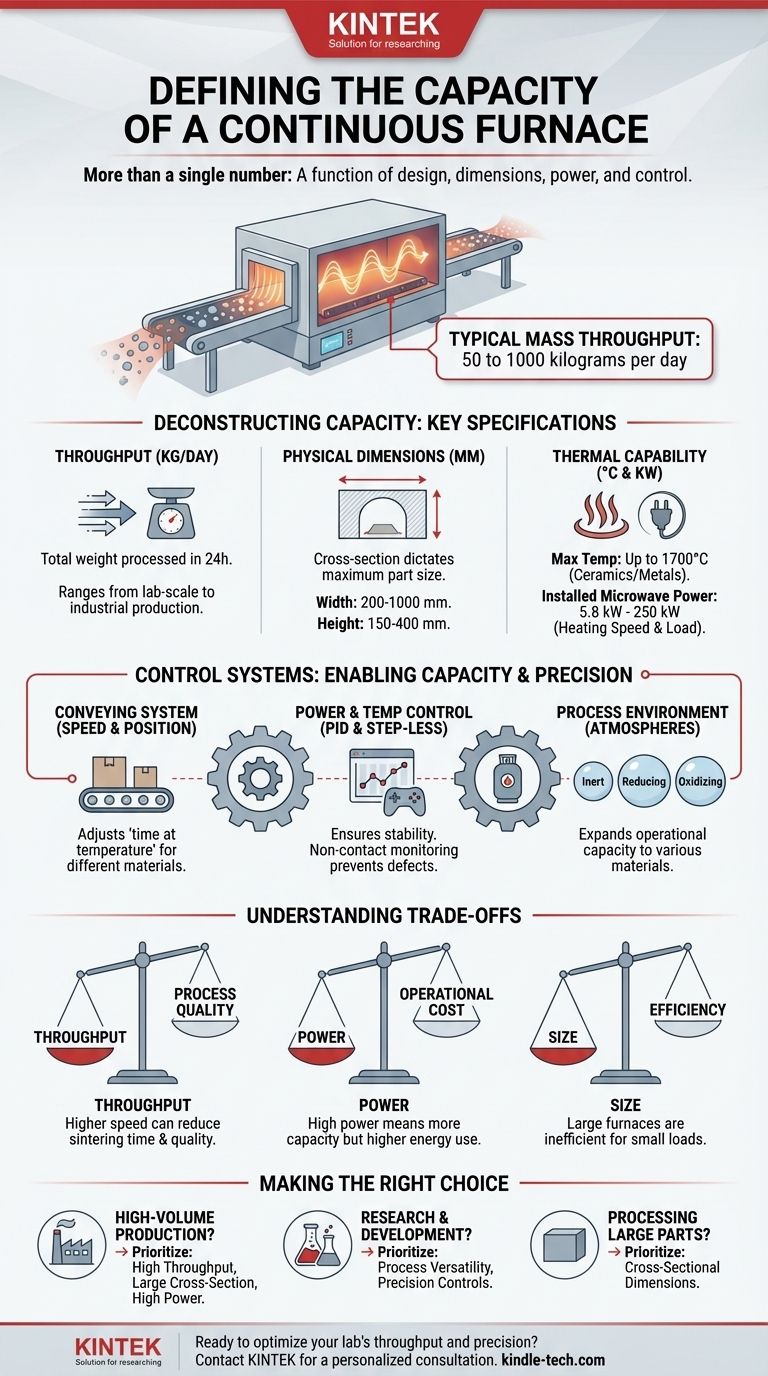

La capacità di un forno continuo non è un singolo numero ma una funzione del suo design e scopo. Per un moderno forno continuo a microonde per sinterizzazione, la capacità di produzione del materiale varia tipicamente da 50 a 1000 chilogrammi al giorno. Questa produzione è direttamente influenzata dalle dimensioni fisiche del forno, dalla sua potenza installata e dalla sofisticazione dei suoi sistemi di controllo.

La vera capacità di un forno è definita da più del suo rendimento giornaliero. È una misura completa delle sue dimensioni fisiche, della potenza termica e della precisione del controllo di processo, che insieme determinano la sua idoneità per una specifica attività di produzione o ricerca.

Decomporre la Capacità del Forno: Le Specifiche Chiave

Per valutare correttamente un forno continuo, è necessario guardare oltre il numero di produttività principale e analizzare le specifiche fondamentali che ne dettano le prestazioni. Questi fattori determinano cosa si può processare, quanto grande può essere e quanto velocemente si può fare.

Produttività: La Metrica Fondamentale

La misura più comune della capacità è la produttività di massa, espressa in chilogrammi al giorno (kg/giorno). L'ampio intervallo di 50 a 1000 kg/giorno riflette la vasta differenza tra modelli più piccoli, da laboratorio, e grandi unità di produzione industriale.

Questa cifra rappresenta il peso totale di materiale che il forno può elaborare con successo entro un periodo di 24 ore, soddisfacendo tutti i requisiti di qualità.

Dimensioni Fisiche: Il Vincolo Volumetrico

La sezione trasversale interna del tunnel del forno determina la dimensione massima delle parti che è possibile processare. Un forno tipico ha una larghezza di 200 a 1000 mm e un'altezza di 150 a 400 mm.

Questa limitazione fisica è spesso più critica della produttività giornaliera. Un forno con alta produttività è inutile se i vostri componenti non possono fisicamente entrarvi.

Capacità Termica: Il Motore di Processo

La capacità del forno di riscaldare il materiale è determinata dal suo intervallo di temperatura e dalla sua potenza. Una temperatura massima di processo fino a 1700°C consente la sinterizzazione di ceramiche avanzate e metalli.

La potenza a microonde installata, che va da 5,8 kW a 250 kW, è direttamente correlata alla velocità di riscaldamento e alla produttività. Più potenza consente una lavorazione più rapida di carichi di materiale più grandi.

I Sistemi di Controllo Che Abilitano la Capacità

L'alta capacità è raggiungibile solo con un controllo preciso. I seguenti sistemi lavorano insieme per garantire che il forno possa operare in modo affidabile ai suoi limiti teorici mantenendo la qualità del prodotto.

Sistema di Trasporto: Regolare il Processo

Il sistema di trasporto sposta il materiale attraverso il forno. Controlli avanzati per velocità e posizione sono critici, poiché determinano il "tempo a temperatura"—la durata per la quale una parte è esposta alla zona di calore massimo.

La regolazione di questa velocità è un modo primario per ottimizzare il processo per diversi materiali e risultati desiderati, influenzando direttamente la produttività finale.

Controllo di Potenza e Temperatura: Garantire la Precisione

I forni moderni utilizzano controllori sofisticati per mantenere condizioni di processo esatte. Un controllore PID (Proporzionale-Integrale-Derivativo) di fascia alta e un controllo di potenza continuo consentono temperature estremamente stabili.

Il monitoraggio della temperatura senza contatto fornisce dati in tempo reale senza influenzare il materiale, garantendo che il processo rimanga entro la sua finestra specificata. Questa precisione previene difetti e consente al sistema di funzionare alla sua massima velocità efficiente.

Ambiente di Processo: Versatilità del Materiale

La capacità di operare con diverse atmosfere—come inerte (es. Argon), riducente (es. Idrogeno) o ossidante (es. aria)—è un aspetto cruciale della capacità di un forno.

Sebbene non sia una misura diretta della produttività fisica, questa versatilità determina la gamma di materiali che il forno può processare, espandendo fondamentalmente la sua capacità operativa.

Comprendere i Compromessi

Le ampie gamme di prestazioni nei forni continui esistono perché ogni scelta di design implica un compromesso. Riconoscerli è fondamentale per selezionare l'attrezzatura giusta.

Produttività vs. Qualità del Processo

Spingere per la massima produttività aumentando la velocità del nastro trasportatore riduce il tempo che ogni parte trascorre nella zona di riscaldamento. Per alcuni materiali, questo può portare a sinterizzazione incompleta o altri difetti di qualità. La massima produttività possibile spesso non è l'impostazione ottimale per la qualità.

Potenza vs. Costo Operativo

Un forno con 250 kW di potenza installata offre un'immensa capacità di elaborazione ma comporta un consumo energetico significativo e un costo iniziale più elevato. Un'unità da 5,8 kW a bassa potenza ha un ingombro operativo molto più piccolo ma è limitata a carichi più piccoli o tempi di processo più lenti.

Dimensioni vs. Efficienza

Una grande sezione trasversale è necessaria per parti di grandi dimensioni ma può essere inefficiente per la lavorazione di piccoli componenti. Riscaldare un forno di grande volume, per lo più vuoto, spreca un'enorme quantità di energia rispetto all'utilizzo di un forno più piccolo adeguatamente dimensionato per il carico di lavoro.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona un forno abbinando le sue specifiche al tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione ad alto volume: Dai priorità a una produttività massima elevata (kg/giorno), una grande sezione trasversale e un'alta potenza installata (kW) per massimizzare la produzione.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Valuta la versatilità del processo (atmosfere multiple) e i controlli di precisione (PID, potenza continua) rispetto alla produttività grezza.

- Se il tuo obiettivo principale è la lavorazione di parti singole di grandi dimensioni: Le dimensioni della sezione trasversale del forno (larghezza e altezza) sono i tuoi criteri di decisione più critici.

Analizzando queste specifiche interconnesse, puoi andare oltre un singolo numero di capacità per selezionare un forno che si allinea veramente con le tue specifiche esigenze operative.

Tabella riassuntiva:

| Specifiche | Intervallo Tipico | Influenza Chiave |

|---|---|---|

| Produttività Giornaliera | 50 - 1000 kg/giorno | Volume di produzione complessivo |

| Sezione Trasversale (L x A) | 200-1000 mm x 150-400 mm | Dimensione massima della parte |

| Temperatura Max | Fino a 1700°C | Compatibilità del materiale |

| Potenza Installata | 5,8 kW - 250 kW | Velocità di riscaldamento e dimensione del carico |

Pronto a trovare il forno continuo perfetto per la produttività e le esigenze di precisione del tuo laboratorio?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi forni continui su misura sia per la produzione ad alto volume che per la R&S avanzata. I nostri esperti ti aiuteranno a navigare tra i compromessi tra produttività, potenza e controllo per selezionare un sistema che massimizzi la tua efficienza e la qualità del prodotto.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come le soluzioni KINTEK possono alimentare la tua prossima scoperta.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Quali sono i principali tipi di processi di conversione della biomassa? Scopri il percorso migliore per le tue esigenze energetiche

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato