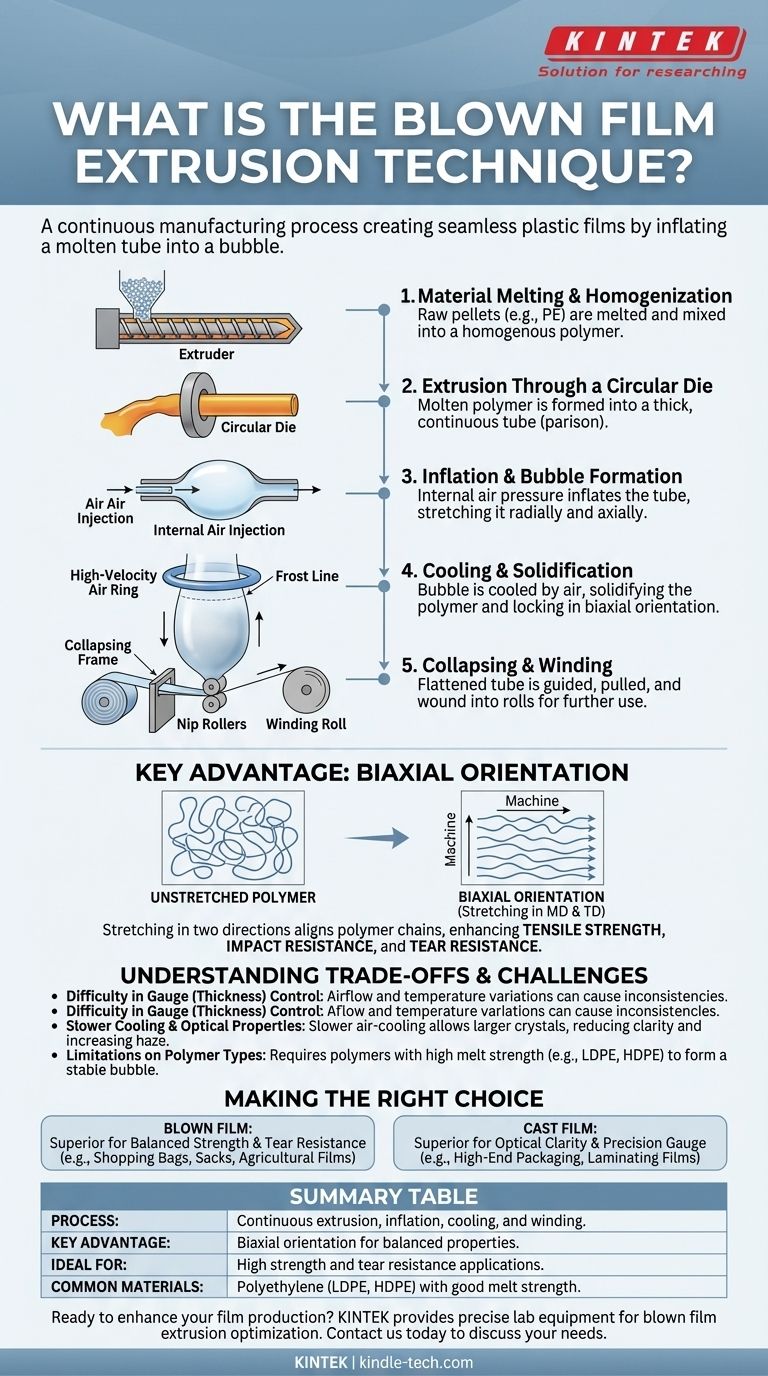

Nella produzione, l'estrusione di film soffiato è un processo continuo utilizzato per creare pellicole plastiche senza giunture. Implica la fusione di un materiale termoplastico, la sua estrusione attraverso una filiera circolare per formare un tubo spesso, e contemporaneamente l'inflazione di quel tubo con aria in una grande bolla a parete sottile. Questa bolla viene quindi raffreddata, collassata e avvolta su un rotolo.

Il vantaggio critico di questo metodo è che stira la plastica in due direzioni contemporaneamente – radialmente e assialmente. Questo orientamento biassiale allinea le catene polimeriche, creando un film con proprietà meccaniche bilanciate e superiori come la resistenza e la tenacità allo strappo rispetto ad altri processi.

Il Processo di Film Soffiato Passo Dopo Passo

Per comprendere le proprietà uniche del film soffiato, è essenziale visualizzare il suo percorso dalla materia prima al prodotto finito. L'intero processo avviene verticalmente, spesso in torri alte diversi piani.

Fase 1: Fusione e Omogeneizzazione del Materiale

Il processo inizia con pellet di plastica grezza, tipicamente una poliolefina come il polietilene (PE), che vengono alimentati da una tramoggia nel cilindro di un estrusore. Una vite rotante all'interno del cilindro convoglia, riscalda e fonde la plastica, creando un polimero fuso omogeneo.

Fase 2: Estrusione Attraverso una Filiera Circolare

Questa plastica fusa viene quindi spinta attraverso una filiera circolare. La filiera forma il materiale in un tubo a parete spessa e continuo di polimero fuso, noto come parison.

Fase 3: Gonfiaggio e Formazione della Bolla

Man mano che il tubo esce dalla filiera, l'aria viene iniettata al suo centro attraverso un'apertura nella filiera. Questa pressione d'aria interna gonfia il tubo fuso, proprio come un lungo palloncino continuo. Questo passaggio stira il film sia circonferenzialmente (radialmente) che nella direzione di avanzamento (assialmente).

Fase 4: Raffreddamento e Solidificazione

La bolla viaggia verso l'alto, continuamente raffreddata da un anello d'aria ad alta velocità montato sopra la filiera. Il punto in cui il polimero si solidifica è chiamato linea di brina—spesso si può vedere come una transizione da un aspetto trasparente a uno opaco. Il raffreddamento blocca le molecole del polimero nel loro stato biassialmente orientato.

Fase 5: Collasso e Avvolgimento

Dopo il raffreddamento, la bolla viene guidata attraverso un telaio di collasso che appiattisce delicatamente il tubo. Questo tubo appiattito viene quindi tirato attraverso rulli di traino e infine avvolto su grandi rotoli per la successiva lavorazione, come la stampa o la produzione di sacchetti.

Perché l'Orientamento Biassiale è il Vantaggio Chiave

Il semplice atto di gonfiare la bolla è ciò che conferisce al film soffiato le sue caratteristiche più importanti. È un concetto che influisce direttamente sulle prestazioni del prodotto finale.

L'Impatto sulla Struttura Molecolare

Senza stiramento, le catene polimeriche sono avvolte in modo casuale. Lo stiramento bidirezionale durante il gonfiaggio costringe queste catene ad allinearsi sia nella direzione macchina (MD) che nella direzione trasversale (TD). Questa struttura organizzata è ciò che chiamiamo orientamento biassiale.

Le Proprietà del Materiale Risultanti

Questo allineamento molecolare migliora drasticamente le proprietà fisiche del film. Si traduce in un materiale più equilibrato con maggiore resistenza alla trazione, resistenza all'impatto e resistenza allo strappo in tutte le direzioni, rendendolo ideale per applicazioni che richiedono durabilità, come sacchetti della spesa o sacchi per carichi pesanti.

Comprendere i Compromessi e le Sfide

Sebbene potente, il processo di film soffiato non è privo di complessità e limitazioni. L'obiettività richiede di riconoscere dove altri metodi potrebbero essere superiori.

Difficoltà nel Controllo dello Spessore (Gauge)

Mantenere uno spessore del film perfettamente uniforme su tutta la larghezza della bolla è più difficile nel film soffiato che nell'estrusione di film cast. Le variazioni del flusso d'aria e della temperatura possono portare a leggere bande di spessore o incongruenze.

Raffreddamento Più Lento e Proprietà Ottiche

Il processo di raffreddamento ad aria è significativamente più lento rispetto alla tempra con rulli refrigerati utilizzata nel film cast. Questo raffreddamento più lento consente la formazione di strutture cristalline più grandi nel polimero, il che può ridurre la chiarezza del film e aumentarne la nebbiosità.

Limitazioni sui Tipi di Polimero

Il processo richiede un polimero con sufficiente resistenza al fuso per formare una bolla stabile senza collassare. Questo è il motivo per cui la tecnica è dominata da materiali come il polietilene a bassa densità (LDPE) e il polietilene ad alta densità (HDPE), mentre i materiali con bassa resistenza al fuso non sono adatti.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra film soffiato e altri processi, come il film cast, dipende interamente dai requisiti di utilizzo finale del tuo prodotto.

- Se il tuo obiettivo principale è la resistenza bilanciata e la tenacità allo strappo: Il film soffiato è la scelta superiore per applicazioni come borse della spesa, teli da costruzione e film agricoli dove la durabilità è fondamentale.

- Se il tuo obiettivo principale è una chiarezza ottica eccezionale e un controllo preciso dello spessore: Dovresti considerare l'estrusione di film cast, che è preferita per gli imballaggi di alta qualità e i film per laminazione.

- Se il tuo obiettivo principale è la produzione di tubi senza saldature: Il film soffiato è l'unico metodo pratico, poiché crea naturalmente un tubo continuo ideale per realizzare sacchetti con solo una saldatura inferiore.

In definitiva, comprendere la relazione tra il processo di gonfiaggio e l'orientamento molecolare risultante è la chiave per sfruttare efficacemente questa tecnica.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Processo | Estrusione continua di un tubo di plastica fusa, gonfiato in una bolla, quindi raffreddato e avvolto. |

| Vantaggio Chiave | Orientamento biassiale (stiramento in due direzioni) per proprietà meccaniche bilanciate. |

| Ideale Per | Applicazioni che richiedono elevata resistenza e tenacità allo strappo (es. borse, sacchi, film agricoli). |

| Materiali Comuni | Polietilene (LDPE, HDPE) e altri polimeri con buona resistenza al fuso. |

Pronto a migliorare la tua produzione di film con resistenza e durabilità superiori?

Il processo di film soffiato è fondamentale per creare pellicole plastiche ad alte prestazioni. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per sviluppare, testare e ottimizzare i tuoi processi di estrusione di film soffiato. Che tu stia ricercando nuovi materiali o garantendo il controllo qualità, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio di proprietà per la tua applicazione target.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nell'elaborazione dei polimeri e nell'analisi dei film.

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Cos'è il processo di calandratura? Una guida alla produzione di film plastici ad alto volume

- Quali sono i vantaggi dell'estrusione di film soffiato? Migliora l'efficienza della tua produzione di film

- Quali sono gli svantaggi del processo di estrusione? Costi elevati e limiti geometrici spiegati

- Qual è il processo di doppia estrusione? Creare componenti multi-materiale integrati

- Cos'è il processo di calandratura nella lavorazione della plastica? Una guida alla produzione di film e lastre ad alto volume