La calandratura è un processo di produzione ad alto volume che trasforma un polimero fuso in un film o una lastra continua e di alta qualità. In questo metodo, il materiale riscaldato e plastificato viene fatto passare attraverso una serie di grandi rulli rotanti che lo comprimono nello spessore desiderato e applicano una specifica finitura superficiale. Sebbene sia principalmente associata al Polivinilcloruro (PVC), è adatta anche per altri termoplastici selezionati.

Lo scopo principale della calandratura è ottenere un controllo superiore sullo spessore della lastra e sulla qualità della superficie a velocità di produzione che altri metodi non possono eguagliare. È un processo scelto per la sua precisione ed efficienza in applicazioni su larga scala.

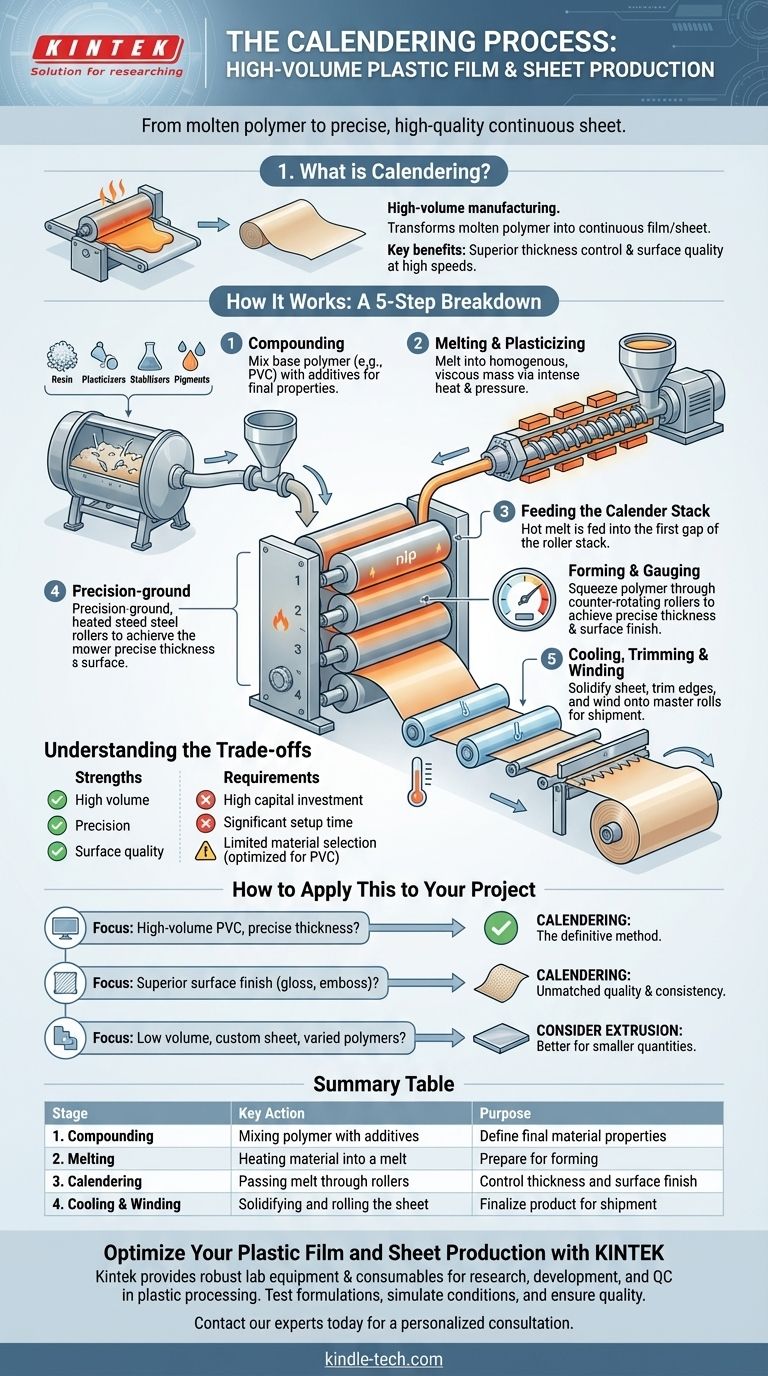

Come funziona il processo di calandratura: una ripartizione passo-passo

La linea di calandratura è un sistema complesso e integrato. Ogni fase è fondamentale per garantire la qualità e la consistenza del prodotto finale.

Fase 1: Compoundazione del materiale

Prima della fusione, la resina polimerica di base (ad esempio, PVC) viene miscelata a secco con una varietà di additivi. Questi possono includere plastificanti per la flessibilità, stabilizzanti per la resistenza al calore, pigmenti per il colore e cariche per il volume o proprietà specifiche. Questa fase iniziale di compoundazione determina le caratteristiche finali della lastra.

Fase 2: Fusione e plastificazione

Il materiale compoundato viene alimentato in un miscelatore continuo o in un estrusore. Qui, calore e pressione intensi vengono applicati per fondere il materiale in una massa omogenea e viscosa nota come "fuso". Ciò assicura che il materiale sia alla temperatura e alla consistenza corrette per la formatura.

Fase 3: Alimentazione della pila di calandratura

Il fuso polimerico caldo viene quindi alimentato nel "nip" – lo spazio tra i primi due rulli nella pila di calandratura. La calandra stessa è costituita da una serie di (tipicamente quattro) rulli di acciaio grandi, pesanti e rettificati con precisione, riscaldati internamente.

Fase 4: Formatura e misurazione

Il materiale si snoda attraverso la pila di rulli controrotanti. Ogni nip successivo è progressivamente più piccolo, comprimendo il polimero e misurando accuratamente il suo spessore fino alla specifica finale. L'ultimo set di rulli spesso determina la finitura superficiale, che può essere lucida, opaca o goffrata con una texture.

Fase 5: Raffreddamento, rifilatura e avvolgimento

Immediatamente dopo essere uscita dall'ultimo rullo di calandratura, la lastra calda viene fatta passare su una serie di rulli di raffreddamento per solidificarla e fissarne le dimensioni. I bordi vengono quindi rifilati per uniformità e la lastra continua viene avvolta su grandi rotoli madre per la spedizione o la lavorazione secondaria.

Comprendere i compromessi

La calandratura è un processo potente, ma non è universalmente applicabile. I suoi punti di forza sono bilanciati da significativi requisiti operativi.

Elevato investimento di capitale iniziale

Una linea di calandratura completa è un'enorme macchina industriale che rappresenta un investimento di milioni di dollari. I rulli stessi sono estremamente costosi e richiedono un'ingegneria di alta precisione.

Non adatto per bassi volumi

Il processo comporta un tempo di configurazione significativo per riscaldare i rulli, impostare gli spessori corretti e spurgare il sistema tra i cambi di materiale. Ciò lo rende altamente inefficiente e proibitivo in termini di costi per brevi cicli di produzione o prototipazione.

Selezione limitata dei materiali

Il processo è ottimizzato per materiali con un comportamento di fusione specifico, come il PVC. Sebbene altri materiali come l'ABS o alcune poliolefine possano essere calandrati, il materiale deve essere in grado di resistere alle elevate forze di taglio tra i rulli senza degradarsi.

Come applicarlo al tuo progetto

La scelta del giusto processo di produzione è fondamentale per bilanciare costi, qualità e volume.

- Se il tuo obiettivo principale è la produzione ad alto volume di film o lastre in PVC con un controllo preciso dello spessore: La calandratura è il metodo definitivo e più conveniente per questa applicazione.

- Se il tuo obiettivo principale è ottenere una finitura superficiale superiore (ad esempio, alta lucentezza, goffratura simile alla pelle) direttamente nel processo: La calandratura offre una qualità e una consistenza ineguagliabili per la creazione di texture e finiture integrali.

- Se il tuo obiettivo principale è produrre poche centinaia di metri di una lastra personalizzata o lavorare con un'ampia varietà di polimeri: Dovresti specificare un processo più flessibile come l'estrusione a testa piatta, che ha costi di configurazione inferiori ed è più adatto per quantità minori.

Comprendendo dove la calandratura eccelle, puoi prendere una decisione informata che allinei i requisiti tecnici del tuo progetto con la tecnologia di produzione più adatta.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Compoundazione | Miscelazione del polimero con additivi | Definire le proprietà finali del materiale |

| 2. Fusione | Riscaldamento del materiale in un fuso omogeneo | Preparare per la formatura |

| 3. Calandratura | Passaggio del fuso attraverso rulli di precisione | Controllare spessore e finitura superficiale |

| 4. Raffreddamento e avvolgimento | Solidificazione e avvolgimento della lastra | Finalizzare il prodotto per la spedizione |

Ottimizza la tua produzione di film e lastre di plastica con KINTEK

Navigare le complessità della produzione ad alto volume richiede l'attrezzatura e l'esperienza giuste. Che tu stia ampliando una linea di calandratura o esplorando metodi alternativi come l'estrusione per lotti più piccoli, KINTEK è il tuo partner di fiducia.

Siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo che supportano la ricerca, lo sviluppo e il controllo qualità per la lavorazione della plastica. Le nostre soluzioni ti aiutano a testare le formulazioni dei materiali, simulare le condizioni di processo e garantire che il tuo prodotto finale soddisfi i più alti standard di qualità e consistenza.

Discutiamo come possiamo supportare il successo del tuo progetto. Contatta i nostri esperti oggi per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Piccola calandra per gomma da laboratorio

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Cosa fa una macchina per film soffiato? Trasformare i pellet di plastica in film versatili

- Qual è lo scopo di una macchina per la vulcanizzazione? Trasformare la gomma in componenti ad alte prestazioni

- Cosa fa la calandratura per il tessuto? Trasforma l'aspetto, la sensazione e le prestazioni del tessuto

- Qual è la differenza tra l'estrusione di rivestimento e l'estrusione di laminazione? Una guida al miglioramento dei materiali

- Qual è il significato della calandratura? Ottenere una finitura superficiale superiore e un'uniformità del materiale

- Cos'è una calandra? Trasforma le superfici dei materiali con precisione

- Cos'è la tecnica di estrusione di film soffiato? Padroneggiare l'orientamento biassiale per una forza superiore del film

- Qual è la temperatura di pirolisi della gomma? Controlla il processo per massimizzare la tua produzione