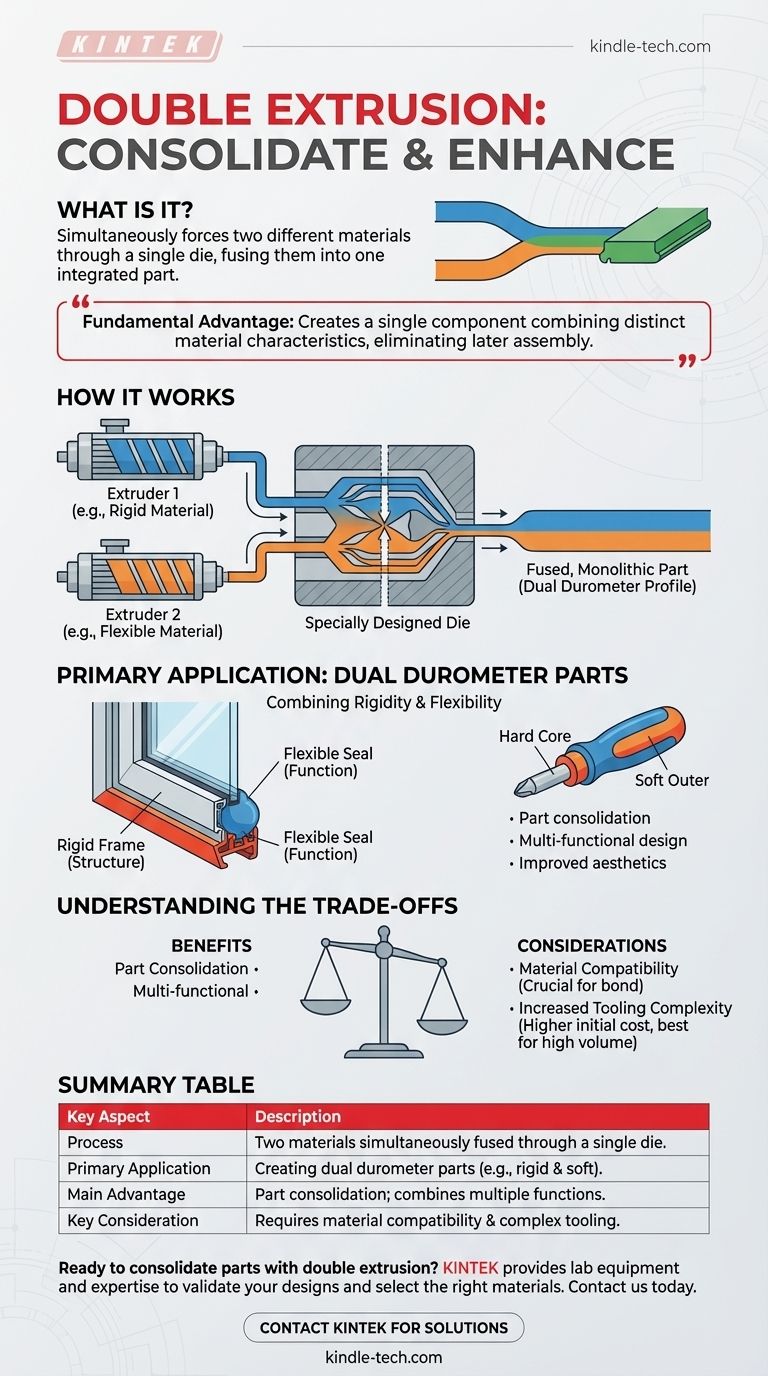

In sostanza, la doppia estrusione è un processo di produzione che forza simultaneamente due materiali diversi attraverso un'unica matrice. Questa tecnica di co-estrusione fonde i materiali insieme mentre vengono formati, creando un'unica parte integrata con doppie proprietà.

Il vantaggio fondamentale della doppia estrusione è la sua capacità di creare un singolo componente che combina distinte caratteristiche del materiale, come un telaio rigido con una guarnizione flessibile, eliminando la necessità di un successivo assemblaggio.

Come funziona la doppia estrusione

La doppia estrusione, spesso chiamata estrusione a doppia durezza, è un metodo sofisticato per creare profili compositi in un'unica operazione continua. La magia avviene all'interno dell'utensileria dove i due flussi di materiale si incontrano.

Il concetto centrale: la co-estrusione

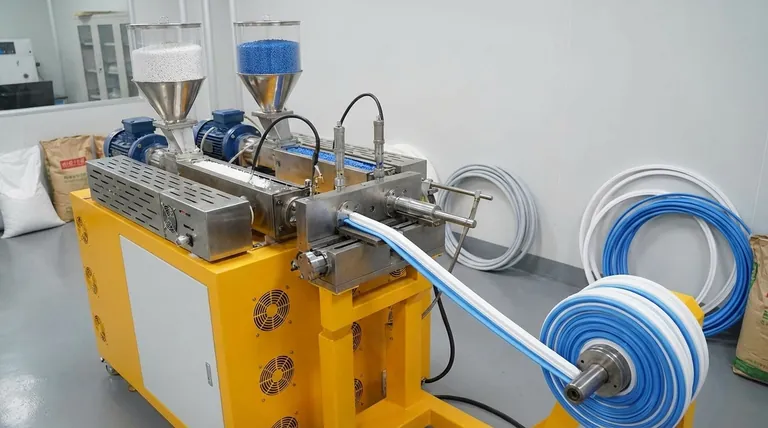

Il processo utilizza due estrusori separati, ciascuno che alimenta un materiale grezzo diverso, tipicamente in forma di pellet. Questi materiali vengono riscaldati e plastificati all'interno dei rispettivi cilindri dell'estrusore.

Entrambi i flussi di materiale fuso vengono quindi convogliati in un'unica matrice di estrusione appositamente progettata.

Il ruolo della matrice

La matrice è il cuore del processo. Ha canali interni intricati che guidano i due materiali fusi a un punto preciso di convergenza appena prima che escano dall'apertura della matrice.

Mentre i materiali vengono forzati attraverso il profilo finale della matrice, vengono modellati e fusi insieme sotto immensa pressione e calore, formando un legame molecolare o meccanico.

Il risultato: una parte fusa e monolitica

Il prodotto finale emerge dalla matrice come un profilo unico e continuo. Non si tratta di due parti separate incollate o fissate insieme; è un componente con due materiali perfettamente integrati.

L'applicazione principale: parti a doppia durezza

Il motivo più comune per impiegare questo processo è creare parti con durezza variabile, o "durometro", per servire diverse funzioni.

Combinare rigidità e flessibilità

I produttori utilizzano frequentemente la doppia estrusione per combinare un materiale rigido e strutturale con uno morbido e malleabile.

Ciò consente a una singola parte di avere una spina dorsale robusta per il montaggio o la stabilità, incorporando anche un bordo morbido per la sigillatura, l'ammortizzazione o per fornire una presa antiscivolo.

Esempi comuni nel mondo reale

È possibile vedere questa tecnologia nei prodotti di uso quotidiano. Esempi comuni includono guarnizioni per finestre e porte, dove una base rigida si aggancia a un telaio mentre un bulbo morbido si comprime per bloccare aria e acqua.

Altri esempi includono l'isolamento dei cavi con uno strato esterno protettivo e le impugnature degli utensili che hanno un nucleo duro con una superficie esterna morbida ed ergonomica.

Comprendere i compromessi

Sebbene potente, la doppia estrusione non è una soluzione universale. Richiede un'attenta pianificazione e presenta limitazioni specifiche che devono essere considerate durante la fase di progettazione.

La compatibilità dei materiali è cruciale

I due materiali devono essere chimicamente compatibili per garantire un legame forte e permanente. Non tutte le plastiche o le gomme possono essere fuse con successo.

Gli ingegneri devono selezionare materiali che abbiano temperature di fusione simili e che aderiscano l'uno all'altro durante il raffreddamento.

Aumento della complessità degli utensili

La matrice richiesta per la doppia estrusione è significativamente più complessa e costosa da progettare e produrre rispetto a una matrice standard per singolo materiale.

Questo maggiore investimento iniziale significa che il processo è più adatto per produzioni ad alto volume in cui il costo può essere ammortizzato su molte parti.

La doppia estrusione è adatta al tuo progetto?

Fare la scelta giusta dipende interamente dai requisiti funzionali del tuo prodotto e dalla scala di produzione.

- Se il tuo obiettivo principale è il consolidamento delle parti: Questo processo è una scelta eccellente per ridurre i passaggi di assemblaggio, i costi di manodopera e i potenziali punti di guasto.

- Se il tuo obiettivo principale è il design multifunzionale: La doppia estrusione ti consente di creare componenti eleganti e integrati che servono a molteplici scopi, come fornire sia struttura che tenuta.

- Se il tuo obiettivo principale è la produzione a basso volume: L'elevato costo iniziale degli utensili potrebbe rendere altri metodi, come l'overmolding o l'assemblaggio meccanico, più economicamente vantaggiosi.

Ingenerando molteplici proprietà in un singolo componente, la doppia estrusione offre un modo potente per creare prodotti più efficienti ed efficaci.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Due materiali vengono forzati simultaneamente attraverso un'unica matrice e fusi insieme. |

| Applicazione principale | Creazione di parti a doppia durezza (ad es. un telaio rigido con una guarnizione morbida). |

| Vantaggio principale | Consolidamento delle parti; combina più funzioni in un unico componente. |

| Considerazione chiave | Richiede compatibilità dei materiali e comporta utensili complessi e costosi. |

Pronto a consolidare le parti e migliorare la funzionalità con la doppia estrusione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per lo sviluppo e il test di processi di produzione avanzati come la doppia estrusione. La nostra esperienza può aiutarti a selezionare i materiali giusti e a convalidare i tuoi progetti per la creazione di componenti multi-materiale ad alte prestazioni.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le soluzioni KINTEK possono ottimizzare il tuo flusso di lavoro di ricerca e sviluppo e produzione. Ingegnerizziamo insieme un prodotto più efficiente!

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Potente Macchina Trituratrice di Plastica

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Quali sono gli svantaggi di un laminatoio a 4 rulli? Controllo limitato della forma e difetti sui bordi

- Cosa fa una macchina per film soffiato? Trasformare i pellet di plastica in film versatili

- Cos'è il processo di calandratura? Una guida alla produzione di film plastici ad alto volume

- Quali sono gli ingredienti utilizzati nella mescolazione della gomma? Una guida alla formula essenziale

- Quanti tipi di laminazione esistono? Una guida ai processi di formatura dei metalli

- Cos'è la pirolisi della gomma naturale? Una soluzione sostenibile per i rifiuti di pneumatici e gomma

- Cos'è la compoundazione a doppia vite? La guida definitiva alla miscelazione avanzata dei polimeri

- Quali sono i due tipi fondamentali di estrusione? Estrusione a caldo vs. a freddo spiegata