Il "miglior" trattamento termico per l'acciaio è quello che raggiunge le proprietà meccaniche specifiche richieste per l'applicazione finale di un componente. Non esiste un unico processo universale "migliore"; al contrario, il trattamento termico è uno strumento preciso utilizzato per rendere l'acciaio più duro, più morbido o più stabile, a seconda interamente dell'obiettivo finale e del tipo di acciaio utilizzato.

Il principio fondamentale del trattamento termico non è trovare un unico metodo "migliore", ma comprendere il proprio obiettivo. Il processo corretto è una funzione del risultato desiderato, che si tratti di estrema durezza per un utensile da taglio, di duttilità per un pezzo stampato o di stabilità interna per un telaio saldato.

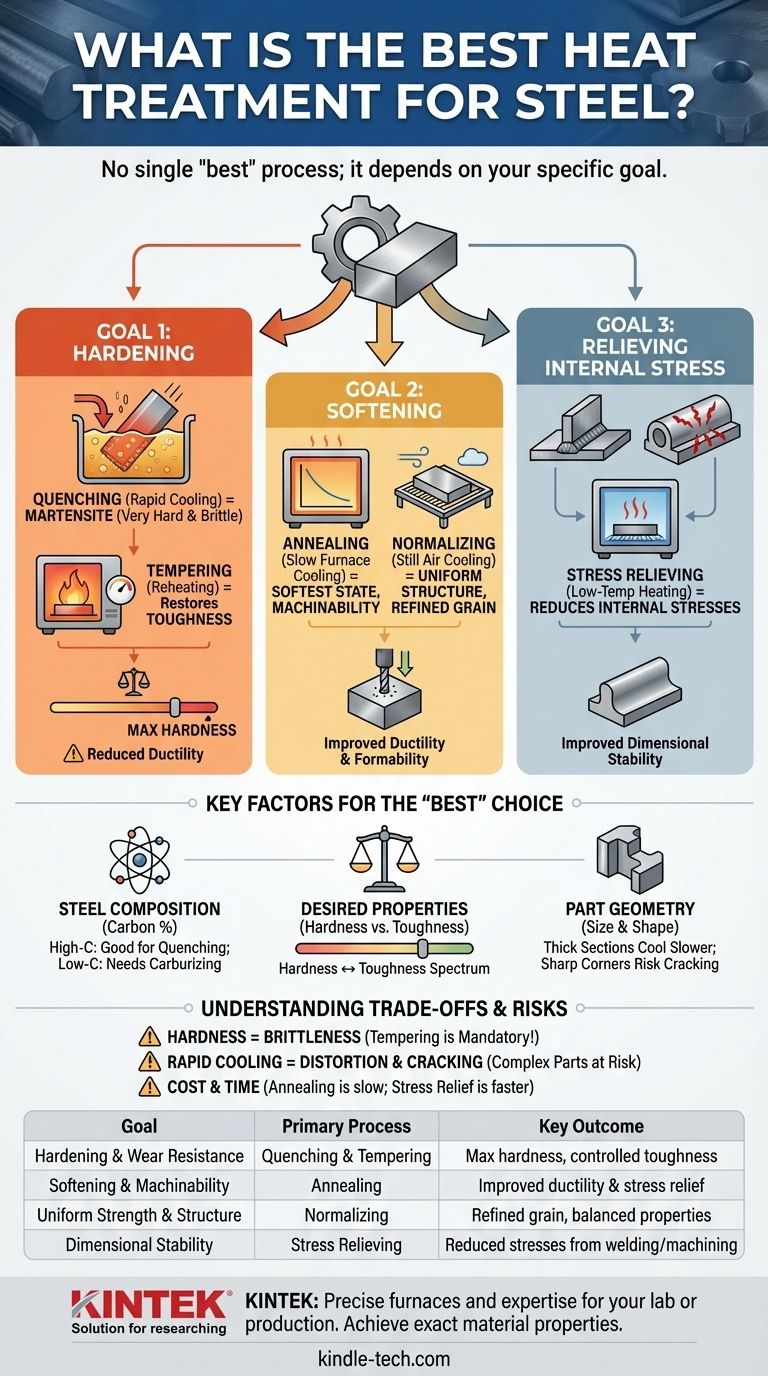

I Tre Obiettivi Principali del Trattamento Termico

Considera il trattamento termico non come un unico processo, ma come una cassetta degli attrezzi per modificare l'acciaio. I processi principali possono essere raggruppati in tre categorie distinte in base al loro esito previsto.

Obiettivo 1: Indurimento dell'Acciaio

I processi di indurimento aumentano la resistenza e la resistenza all'usura, ma tipicamente a scapito della riduzione della duttilità.

La tempra (Quenching) è la pietra angolare dell'indurimento. Comporta il riscaldamento dell'acciaio a una temperatura elevata (nella zona austenitica) e il suo successivo raffreddamento con estrema rapidità.

Questo raffreddamento rapido intrappola gli atomi di carbonio, formando una struttura cristallina molto dura e fragile chiamata martensite. La velocità della tempra è fondamentale e vengono utilizzati diversi liquidi (chiamati agenti tempranti) come acqua, salamoia, olio o persino aria forzata per controllare la velocità di raffreddamento.

Il rinvenimento (Tempering) è un seguito essenziale alla tempra. Un pezzo appena temprato è spesso troppo fragile per un uso pratico. Il rinvenimento comporta il riscaldamento del pezzo a una temperatura inferiore e controllata con precisione per alleviare parte dello stress interno e ripristinare un certo grado di tenacità. Maggiore è la temperatura di rinvenimento, più morbido e tenace diventa l'acciaio.

Obiettivo 2: Ammorbidimento dell'Acciaio

In molti casi, l'obiettivo è rendere l'acciaio più morbido, più duttile e più facile da lavorare.

La ricottura (Annealing) è il processo di ammorbidimento principale. Comporta il riscaldamento dell'acciaio a una temperatura specifica, il mantenimento a tale temperatura e il successivo raffreddamento molto lento, spesso lasciandolo nel forno a raffreddare durante la notte.

Questo raffreddamento lento consente alla struttura interna di riformarsi nel suo stato più morbido possibile. La ricottura è comunemente utilizzata per migliorare la lavorabilità alle macchine, preparare un pezzo per una lavorazione plastica estesa (come la stampaggio o la trafilatura) o alleviare le tensioni derivanti da lavorazioni precedenti.

La normalizzazione (Normalizing) è un processo correlato in cui l'acciaio viene riscaldato a una temperatura simile a quella della ricottura, ma viene poi raffreddato all'aria ferma. Questa velocità di raffreddamento più rapida produce un materiale più duro e resistente rispetto alla ricottura, ma più morbido rispetto alla tempra. Viene utilizzata principalmente per affinare la struttura del grano e creare un materiale più uniforme e prevedibile.

Obiettivo 3: Alleviamento delle Tensioni Interne

I processi di fabbricazione come la saldatura, la lavorazione meccanica e la formatura a freddo introducono significative tensioni interne nei pezzi di acciaio.

Il sollievo dallo stress (Stress Relieving) è un processo a bassa temperatura progettato per ridurre queste tensioni interne senza alterare significativamente le proprietà meccaniche fondamentali. Il pezzo viene riscaldato a una temperatura inferiore al suo punto di trasformazione critico e mantenuto lì abbastanza a lungo da consentire il rilassamento delle tensioni. Ciò è fondamentale per migliorare la stabilità dimensionale e ridurre il rischio di guasti prematuri.

Fattori Chiave che Determinano il "Miglior" Trattamento

La scelta del processo corretto dipende dal bilanciamento di tre fattori critici: la chimica dell'acciaio, le proprietà finali desiderate e la forma fisica del pezzo.

Composizione dell'Acciaio (Il Ruolo del Carbonio)

La quantità di carbonio nell'acciaio è il fattore più importante per l'indurimento.

Gli acciai ad alto tenore di carbonio (oltre circa lo 0,40% di C) rispondono molto bene alla tempra e al rinvenimento, consentendo loro di raggiungere elevati livelli di durezza adatti per utensili e molle.

Gli acciai a basso tenore di carbonio (sotto circa lo 0,30% di C) hanno carbonio insufficiente per formare martensite significativa. Non possono essere induriti in modo significativo tramite tempra convenzionale. Questi acciai spesso richiedono metodi di indurimento superficiale come la cementazione (carburizing) se è necessaria una superficie dura.

Proprietà Meccaniche Desiderate

È necessario definire la propria priorità. Si sta ottimizzando per la durezza o per la tenacità? Raramente si possono avere i massimi livelli di entrambe.

Pensala come uno spettro: un coltello in ceramica è estremamente duro (alta resistenza all'usura) ma si frantuma se cade (fragile, bassa tenacità). Un filo di rame morbido non è affatto duro, ma è molto duttile e tenace. Il trattamento termico consente di posizionare l'acciaio nel punto esatto necessario su questo spettro.

Geometria e Dimensioni del Pezzo

Le sezioni spesse si raffreddano molto più lentamente delle sezioni sottili durante una tempra. Un trattamento che indurisce con successo un foglio sottile potrebbe non riuscire a indurire il nucleo di un blocco spesso, una proprietà nota come temprabilità (hardenability). Anche le forme complesse con angoli acuti sono più inclini alla distorsione e alla fessurazione durante il raffreddamento rapido.

Comprendere i Compromessi

Ogni processo di trattamento termico comporta dei compromessi. Capirli è fondamentale per evitare costosi fallimenti.

La Fragilità Intrinseca della Durezza

La ricerca della massima durezza tramite tempra crea sempre una fragilità estrema. Per quasi tutte le applicazioni, il rinvenimento non è un passaggio opzionale; è un processo obbligatorio per trasformare un pezzo fragile e inutilizzabile in un componente resistente e tenace.

Il Rischio di Distorsione e Fessurazione

Il riscaldamento e il raffreddamento rapidi creano enormi gradienti termici e tensioni interne. Ciò può causare la deformazione dei pezzi fuori tolleranza o, in casi gravi, la fessurazione durante la tempra. Questo rischio è maggiore nei pezzi complessi, in quelli con angoli interni acuti o in quelli con variazioni drammatiche di spessore.

Considerazioni sui Costi e sui Tempi

I processi non sono uguali in termini di costi. Una ricottura completa richiede che il forno sia occupato per molte ore durante la fase di raffreddamento lento, consumando una notevole quantità di energia. La tempra e il rinvenimento richiedono una manipolazione attenta e un controllo preciso della temperatura. Un semplice ciclo di sollievo dallo stress è spesso più veloce ed economico.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo primario per guidare la tua decisione.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura (utensili, coltelli, cuscinetti): Il tuo processo è la tempra per creare durezza, immediatamente seguita da un rinvenimento a bassa temperatura per ridurre la fragilità.

- Se la tua attenzione principale è la massima duttilità e lavorabilità alle macchine (pezzi per stampaggio, formatura o pre-lavorazione): Il tuo processo è una ricottura completa per ottenere lo stato più morbido possibile.

- Se la tua attenzione principale è una struttura uniforme e affinata con buona resistenza e tenacità (alberi, ingranaggi, forgiati): Il tuo processo è la normalizzazione, oppure una tempra seguita da un rinvenimento a temperatura più elevata.

- Se la tua attenzione principale è la stabilità dimensionale dopo saldatura o lavorazione pesante: Il tuo processo è un ciclo di sollievo dallo stress a bassa temperatura.

Definendo prima il tuo obiettivo, puoi selezionare il trattamento termico corretto per ingegnerizzare le esatte proprietà dell'acciaio richieste dal tuo progetto.

Tabella Riassuntiva:

| Obiettivo | Processo Primario | Risultato Chiave |

|---|---|---|

| Indurimento e Resistenza all'Usura | Tempra e Rinvenimento | Durezza massima con tenacità controllata |

| Ammorbidimento e Lavorabilità | Ricottura | Migliore duttilità e rilascio delle tensioni |

| Resistenza e Struttura Uniformi | Normalizzazione | Struttura del grano affinata e proprietà bilanciate |

| Stabilità Dimensionale | Sollievo dallo Stress | Tensioni interne ridotte da saldatura o lavorazione |

Hai bisogno di soluzioni di trattamento termico precise per il tuo laboratorio o la tua produzione? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo forni affidabili e competenze per ricottura, tempra, rinvenimento e altro ancora. Lascia che ti aiutiamo a ottenere le esatte proprietà del materiale richieste dal tuo progetto: contatta oggi i nostri esperti per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali DPI sono necessari per un forno a muffola? Attrezzatura essenziale per la sicurezza ad alta temperatura

- Perché è necessario un forno di calcinazione ad alta temperatura per la sintesi della polvere di HAp? Ottenere purezza di grado medicale

- Quali sono gli svantaggi del trattamento termico dei metalli? Gestire i rischi di distorsione e fragilità

- Perché i forni di sinterizzazione ad alta temperatura da laboratorio devono avere un controllo preciso della temperatura? Salva i tuoi supporti di allumina

- Quale ruolo svolge un forno di prova ad alta temperatura nei test di stabilità termica ciclica delle ceramiche a base di litio?

- Qual è la temperatura massima di una stufa da laboratorio? Trova la stufa giusta per il tuo processo

- Quale funzione svolge una fornace a muffola ad alta temperatura nella sintesi della fase MAX Ti3AlC2? Padronanza della diffusione del sale fuso

- Come i forni ad alta temperatura garantiscono l'accuratezza dei test di ossidazione dell'Inconel? Ottenere ambienti termici stabili