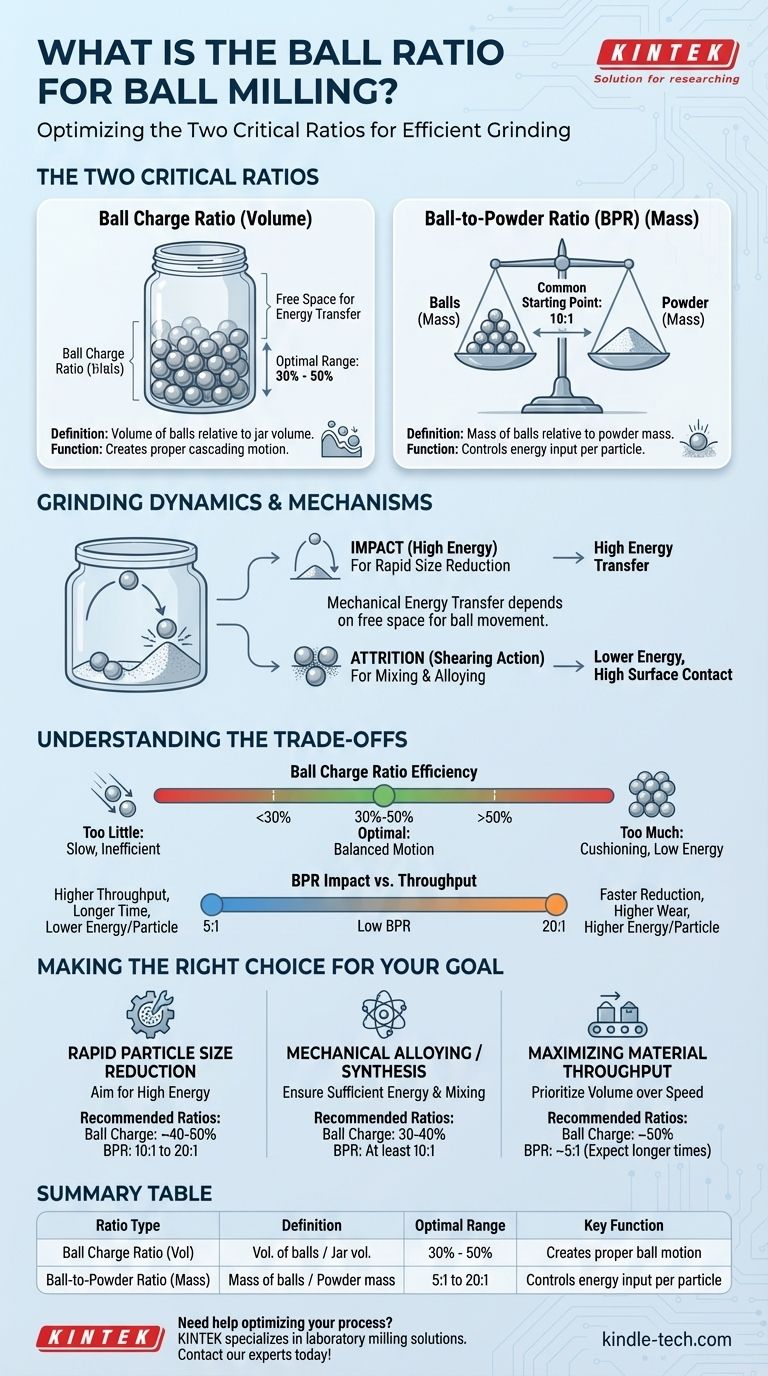

Il rapporto ottimale delle sfere nella macinazione a sfere non è un singolo numero, ma un insieme di due parametri critici che controllano l'intero processo. Il primo è il rapporto di carica delle sfere, dove le sfere di macinazione dovrebbero riempire tra il 30% e il 50% del volume interno del vaso di macinazione. Il secondo è il rapporto sfere-polvere (BPR), un rapporto di massa che tipicamente varia da 5:1 a 20:1, che determina l'energia applicata al tuo materiale.

Il principio fondamentale è che questi rapporti sono le leve primarie per controllare l'energia meccanica trasferita durante la macinazione. Il giusto equilibrio assicura che le sfere abbiano spazio sufficiente per muoversi e impattare il materiale con forza sufficiente, evitando una macinazione inefficiente o la stagnazione del processo.

I Due Rapporti Critici nella Macinazione a Sfere

Per ottimizzare il tuo processo, devi comprendere e controllare due rapporti distinti. Ciascuno governa un aspetto diverso delle dinamiche di macinazione all'interno del vaso.

Rapporto di Carica delle Sfere (Volume)

Questo rapporto si riferisce al volume del mezzo di macinazione (le sfere) rispetto al volume interno totale del vaso di macinazione.

Lo standard industriale, supportato da prove pratiche, è una carica di sfere tra il 30% e il 50% del volume del vaso. Questo intervallo non è arbitrario; è essenziale per creare il corretto movimento a "cascata" o "cataratta" delle sfere.

Rapporto Sfere-Polvere (BPR) (Massa)

Questo rapporto confronta la massa totale delle sfere di macinazione con la massa della polvere o del materiale da macinare.

Un punto di partenza comune per il BPR è 10:1 (10 grammi di sfere per ogni 1 grammo di polvere). Questo rapporto influenza direttamente l'efficienza di macinazione e la quantità di energia impartita a ciascuna particella durante le collisioni.

Come i Rapporti Dettano le Dinamiche di Macinazione

L'efficacia della macinazione a sfere si riduce alla fisica, in particolare al trasferimento di energia cinetica. I rapporti che selezioni controllano direttamente come questa energia viene generata e applicata.

Il Ruolo dell'Energia Meccanica

La macinazione a sfere è un processo meccanico in cui tutti i cambiamenti al materiale, siano essi strutturali o chimici, sono indotti dall'energia meccanica. Le sfere di macinazione sono il mezzo per trasferire questa energia dal vaso rotante alla polvere.

Impatto vs. Attrito

Il movimento delle sfere determina il meccanismo di macinazione. L'impatto si verifica quando le sfere cadono dal punto più alto del vaso e colpiscono la polvere con alta energia. L'attrito è l'azione di taglio e sfregamento che si verifica quando le sfere scivolano l'una sull'altra. I rapporti giusti massimizzano il meccanismo desiderato per la tua applicazione.

L'Importanza dello Spazio Libero

Lo spazio vuoto nel vaso è altrettanto importante quanto lo spazio riempito dalle sfere e dalla polvere. Questo spazio libero consente alle sfere di essere sollevate dalla parete del vaso e poi di cadere, convertendo l'energia potenziale nell'energia cinetica necessaria per una macinazione efficace.

Comprendere i Compromessi

Scegliere un rapporto al di fuori degli intervalli ottimali può ridurre drasticamente l'efficienza o addirittura arrestare completamente il processo di macinazione. Comprendere questi compromessi è fondamentale per la risoluzione dei problemi e l'ottimizzazione.

Il Problema con Troppa Poca Carica di Sfere (<30%)

Una bassa carica di sfere comporta un numero troppo esiguo di collisioni sfera-particella. La macinazione sarà estremamente lenta e inefficiente perché la maggior parte dell'energia viene sprecata con le sfere che semplicemente scivolano sul fondo del vaso.

Il Problema con Troppa Carica di Sfere (>50%)

Riempire eccessivamente il vaso, spesso chiamato "ammortizzazione", limita gravemente il movimento delle sfere. Le sfere mancano dello spazio necessario per cadere e generare energia ad alto impatto. Invece, si limitano a rotolare l'una sull'altra, con conseguente attrito a bassa energia che è inefficace per una significativa riduzione delle dimensioni delle particelle.

L'Effetto del Rapporto Sfere-Polvere (BPR)

Un BPR elevato (ad esempio, 20:1) fornisce più energia per particella, portando a una più rapida riduzione delle dimensioni. Tuttavia, ciò aumenta il tasso di usura e la potenziale contaminazione dal vaso e dalle sfere, riducendo al contempo la quantità di materiale che puoi lavorare in una volta.

Un BPR basso (ad esempio, 5:1) consente una maggiore produttività di materiale per lotto. Il compromesso è un tempo di macinazione significativamente più lungo, poiché l'apporto energetico per particella è molto inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo rapporto ideale dipende interamente dal risultato desiderato. Inizia con una base e regola in base alla tua specifica applicazione e ai risultati.

- Se il tuo obiettivo principale è la rapida riduzione delle dimensioni delle particelle: Punta a una carica di sfere più alta (circa 40-50%) e un BPR elevato (da 10:1 a 20:1) per massimizzare l'energia d'impatto.

- Se il tuo obiettivo principale è la lega meccanica o la sintesi allo stato solido: Usa un BPR elevato (almeno 10:1) per garantire energia sufficiente per le reazioni, con una carica di sfere del 30-40% per promuovere un'efficace miscelazione e interazione delle particelle.

- Se il tuo obiettivo principale è massimizzare la produttività del materiale: Usa un BPR inferiore (circa 5:1) e riempi il vaso con una carica di sfere del 50%, ma preparati a tempi di lavorazione significativamente più lunghi.

In definitiva, padroneggiare il tuo processo di macinazione a sfere inizia trattando questi rapporti non come regole fisse, ma come leve precise per controllare il risultato finale.

Tabella Riepilogativa:

| Tipo di Rapporto | Definizione | Intervallo Ottimale | Funzione Chiave |

|---|---|---|---|

| Rapporto di Carica delle Sfere | Volume delle sfere rispetto al volume del vaso | 30% - 50% | Crea il movimento corretto delle sfere per il trasferimento di energia |

| Rapporto Sfere-Polvere (BPR) | Massa delle sfere rispetto alla massa della polvere | Da 5:1 a 20:1 | Controlla l'apporto di energia per particella |

Hai bisogno di aiuto per ottimizzare il tuo processo di macinazione a sfere? In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di macinazione e molitura. I nostri esperti possono aiutarti a selezionare i rapporti e le attrezzature giuste per raggiungere i tuoi obiettivi specifici, che si tratti di rapida riduzione delle dimensioni delle particelle, lega meccanica o massimizzazione della produttività. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione

- Perché si utilizza un mulino a sfere da laboratorio nella ricerca sui catalizzatori Co-Ni? Ottimizzare la conversione della CO2 con una macinazione precisa

- Perché utilizzare la macinazione a palle per i materiali catodici NMC? Ottenere una granulometria di precisione per i catodi compositi