Nella brasatura, l'"atmosfera" del forno è la miscela di gas attentamente controllata—o l'assenza di essa in un vuoto—che circonda i pezzi durante il ciclo di riscaldamento ad alta temperatura. Questo ambiente viene gestito attivamente per spostare l'aria ambiente, principalmente l'ossigeno, che altrimenti rovinerebbe il processo di brasatura creando strati di ossido sulle superfici metalliche che impediscono al metallo d'apporto di saldarsi.

Lo scopo centrale di un'atmosfera di forno di brasatura è creare un ambiente chimicamente ideale. Questo ambiente non solo deve prevenire la formazione di nuovi ossidi metallici ad alte temperature, ma in molti casi deve anche rimuovere attivamente gli ossidi esistenti per garantire che il metallo d'apporto per brasatura possa bagnare e aderire correttamente ai materiali di base.

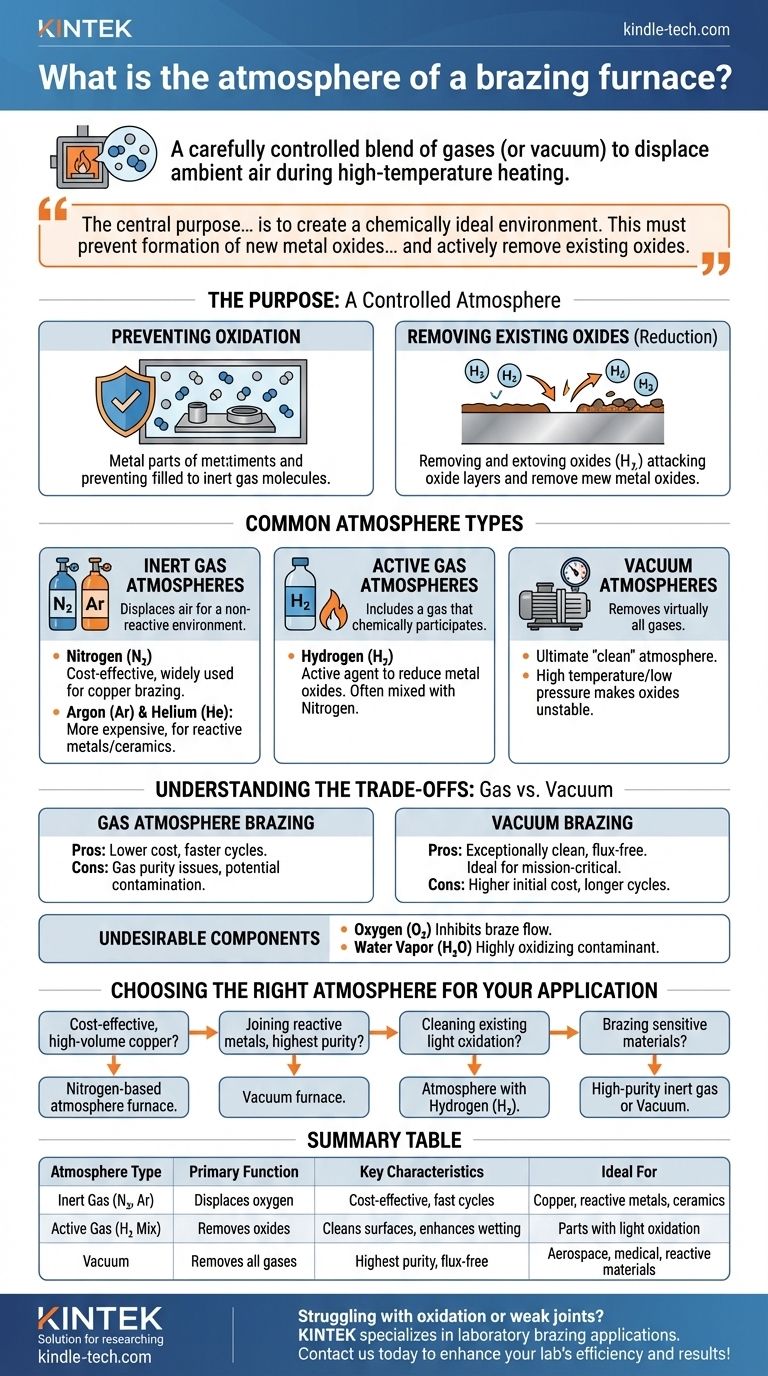

Lo Scopo di un'Atmosfera Controllata

Quando i metalli vengono riscaldati alle temperature di brasatura, reagiscono aggressivamente con l'ossigeno presente nell'aria. Questa reazione, chiamata ossidazione, crea un film sulla superficie dei pezzi. Un'atmosfera controllata è la soluzione a questo problema fondamentale.

Prevenzione dell'Ossidazione

La funzione più basilare di un'atmosfera di brasatura è spostare l'ossigeno. Riempire la camera del forno con un gas specifico come azoto o argon, o rimuovere l'aria per creare un vuoto, elimina l'ossigeno che altrimenti causerebbe una dannosa ossidazione.

Rimozione degli Ossidi Esistenti (Riduzione)

Una funzione più avanzata è quella di pulire attivamente i pezzi. Le atmosfere contenenti un gas attivo, più comunemente idrogeno (H₂), possono reagire chimicamente e rimuovere i leggeri ossidi che erano già presenti sulle superfici metalliche prima che entrassero nel forno. Questo processo è noto come riduzione.

Tipi Comuni di Atmosfere di Brasatura

La scelta dell'atmosfera dipende dai materiali che vengono uniti, dalla qualità della giunzione richiesta e dalle considerazioni sui costi. I metodi principali prevedono l'uso di gas specifici o la creazione di un vuoto.

Atmosfere a Gas Inerte

I gas inerti vengono utilizzati per spostare l'aria e fornire un ambiente neutro e non reattivo. Spesso viene prima creato un leggero vuoto per rimuovere la maggior parte dell'aria prima che la camera venga riempita con il gas inerte.

- Azoto (N₂): Un'atmosfera economica e ampiamente utilizzata, specialmente per la brasatura del rame e delle sue leghe. È eccellente per spostare l'ossigeno.

- Argon (Ar) & Elio (He): Questi sono gas inerti più costosi utilizzati per la brasatura di metalli reattivi (come il titanio) o ceramiche che potrebbero reagire negativamente con l'azoto.

Atmosfere a Gas Attivo

Queste atmosfere includono un gas che partecipa attivamente al processo.

- Idrogeno (H₂): In quanto principale agente attivo, l'idrogeno è prezioso per la sua capacità di ridurre gli ossidi metallici. Viene spesso miscelato in piccole percentuali con azoto per creare un'atmosfera riducente che pulisce i pezzi durante il riscaldamento.

Atmosfere a Vuoto

Un forno a vuoto non introduce un gas; piuttosto, rimuove praticamente tutti i gas dalla camera di riscaldamento utilizzando potenti pompe. Questa è l'atmosfera "pulita" definitiva.

Alle pressioni molto basse e alle alte temperature all'interno di un forno a vuoto, molti ossidi metallici diventano instabili e semplicemente si decompongono o "sublimano" via dalla superficie del pezzo. Ciò lascia un metallo di base eccezionalmente pulito su cui il metallo d'apporto può fluire.

Comprendere i Compromessi: Gas vs. Vuoto

Sia le atmosfere a gas che quelle a vuoto sono efficaci, ma servono esigenze diverse e presentano vantaggi e svantaggi distinti.

Brasatura in Atmosfera Gassosa

Questo metodo offre grande flessibilità ed è altamente efficiente per molte applicazioni comuni. Il forno viene sigillato e spurgato con una miscela di gas controllata.

- Pro: Costo dell'attrezzatura generalmente inferiore, tempi di ciclo più rapidi rispetto al vuoto, ed è altamente efficace per materiali come il rame quando si utilizza un'atmosfera a base di azoto.

- Contro: Richiede una gestione attenta della purezza e delle portate del gas. La presenza di impurità come vapore acqueo o ossigeno residuo può ancora causare ossidazione.

Brasatura Sottovuoto

Considerato il processo di brasatura premium, la brasatura sottovuoto eccelle nelle applicazioni ad alta purezza e mission-critical.

- Pro: Produce giunzioni eccezionalmente pulite, forti e prive di flussante. È ideale per geometrie complesse e materiali reattivi riscontrati nei settori aerospaziale, medico e scientifico.

- Contro: Costo iniziale dell'attrezzatura più elevato e tempi di ciclo potenzialmente più lunghi a causa della necessità di pompare la camera fino a un vuoto spinto.

Componenti Indesiderabili

Indipendentemente dal metodo, due componenti sono quasi sempre dannosi per il processo:

- Ossigeno (O₂): La causa principale di ossidazione che inibisce il flusso di brasatura.

- Vapore Acqueo (H₂O): Può essere altamente ossidante alle temperature di brasatura ed è generalmente considerato un contaminante indesiderabile nell'atmosfera del forno.

Scegliere l'Atmosfera Giusta per la Tua Applicazione

Selezionare l'atmosfera corretta è fondamentale per ottenere una giunzione di brasatura riuscita e affidabile. La tua scelta dovrebbe essere guidata dal materiale e dai requisiti di utilizzo finale del pezzo.

- Se la tua priorità principale è la brasatura del rame ad alto volume e conveniente: Un forno con atmosfera a base di azoto è una scelta eccellente ed efficiente.

- Se la tua priorità principale è unire metalli reattivi o ottenere giunzioni della massima purezza per l'aerospaziale: Un forno a vuoto è la soluzione superiore, poiché elimina il flussante e garantisce la massima integrità della giunzione.

- Se la tua priorità principale è pulire i pezzi con ossidazione leggera esistente durante il processo: Un'atmosfera contenente una percentuale di idrogeno (H₂) agirà come agente riducente per preparare la superficie.

- Se la tua priorità principale è brasare materiali sensibili come alluminio o alcune ceramiche: Un'atmosfera a gas inerte di alta purezza (come l'argon) o un forno a vuoto fornirà l'ambiente non reattivo necessario.

In definitiva, controllare l'atmosfera del forno significa creare l'ambiente chimico ideale affinché il metallo d'apporto si leghi perfettamente con i metalli di base.

Tabella Riepilogativa:

| Tipo di Atmosfera | Funzione Principale | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Gas Inerte (N₂, Ar) | Sposta l'ossigeno per prevenire l'ossidazione | Conveniente, tempi di ciclo rapidi | Rame, metalli reattivi, ceramiche |

| Gas Attivo (Miscela H₂) | Rimuove gli ossidi esistenti tramite riduzione | Pulisce le superfici, migliora la bagnabilità | Pezzi con ossidazione leggera |

| Vuoto | Rimuove tutti i gas; gli ossidi si decompongono con il calore elevato | Massima purezza, giunzioni senza flussante | Aerospaziale, medico, materiali reattivi |

Stai riscontrando problemi di ossidazione o giunzioni deboli nel tuo processo di brasatura? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni su misura per le applicazioni di brasatura di laboratorio. La nostra esperienza assicura che tu ottenga il controllo perfetto dell'atmosfera per giunzioni metalliche forti e affidabili. Contattaci oggi per discutere come i nostri forni di brasatura e materiali di consumo possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Fornace a muffola da 1200℃ per laboratorio

Domande frequenti

- Perché è necessaria una fornace a oltre 1000°C per LLZO/LLTO? Padroneggiare la sinterizzazione ad alta temperatura per elettroliti ceramici

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Come un forno ad alta temperatura facilita la sintesi delle fasi MAX di Zr3(Al1-xSix)C2? Ottenere purezza di fase

- Perché è richiesto un forno ad alta temperatura con controllo dell'atmosfera per la rGO? Migliora la qualità della tua ricerca sul carbonio

- Perché viene utilizzato un forno a elementi riscaldanti in grafite ad alto vuoto per la sinterizzazione di HAp? Ottenere rivestimenti puri e ad alta adesione