In breve, la pressatura a caldo è una tecnica di produzione fondamentale utilizzata per creare materiali densi e ad alta resistenza applicando contemporaneamente alta temperatura e pressione. È più comunemente usata per fabbricare ceramiche avanzate, compositi ad alte prestazioni e componenti d'attrito durevoli come le pastiglie dei freni sinterizzate per treni e macchinari pesanti.

Il valore fondamentale della pressatura a caldo è la sua capacità di superare i limiti della sinterizzazione tradizionale. Combinando calore e pressione, forza le particelle di polvere insieme, eliminando i vuoti interni per produrre un materiale completamente denso con una struttura a grana fine e proprietà meccaniche superiori.

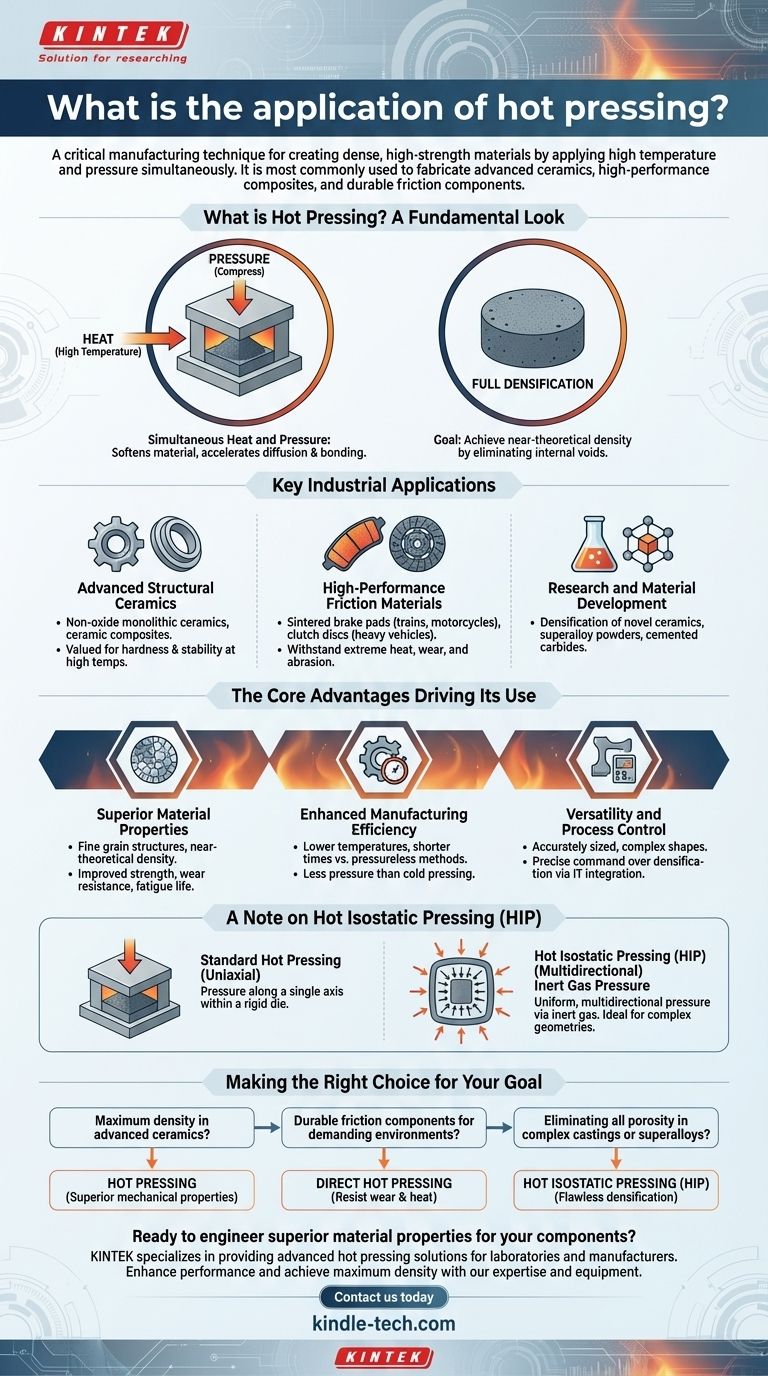

Cos'è la pressatura a caldo? Uno sguardo fondamentale

Calore e pressione simultanei

La pressatura a caldo prevede il posizionamento di un compatto di polvere in uno stampo, che viene quindi riscaldato ad alta temperatura mentre viene contemporaneamente compresso.

Questa azione combinata ammorbidisce il materiale, rendendolo più facile da deformare e legare. Accelera drasticamente i processi di diffusione e trasferimento di massa essenziali per creare una parte solida e coesa.

L'obiettivo: densificazione completa

L'obiettivo primario della pressatura a caldo è ottenere un prodotto finale con una densità molto vicina al suo massimo teorico.

Forzando fisicamente le particelle insieme, il processo elimina i pori e i vuoti che spesso rimangono nei metodi di sinterizzazione convenzionali, risultando in un componente più forte e affidabile.

Principali applicazioni industriali

Ceramiche strutturali avanzate

La pressatura a caldo è la tecnica più comune per produrre ceramiche monolitiche non ossidiche e compositi ceramici densi. Questi materiali sono apprezzati per la loro durezza e stabilità ad alte temperature, ma sono notoriamente difficili da densificare senza pressione applicata.

Materiali d'attrito ad alte prestazioni

La tecnica è essenziale nell'industria dei materiali d'attrito. Viene utilizzata per produrre pastiglie dei freni sinterizzate per treni ad alta velocità, motocicli e attrezzature industriali, nonché dischi frizione sinterizzati per autocarri pesanti, trattori e imbarcazioni marine.

Queste applicazioni richiedono componenti in grado di resistere a calore estremo, usura e abrasione, proprietà direttamente migliorate dal processo di pressatura a caldo.

Ricerca e sviluppo di materiali

Unità di pressatura a caldo più piccole sono standard negli ambienti di ricerca per lo sviluppo di nuovi materiali. Ciò include la densificazione di nuove ceramiche, il consolidamento di polveri di superleghe per l'aerospaziale e la fabbricazione di carburi cementati per utensili da taglio.

I principali vantaggi che ne guidano l'uso

Proprietà dei materiali superiori

Il processo produce parti con strutture a grana fine e densità quasi teorica. Ciò si traduce direttamente in proprietà meccaniche ed elettriche significativamente migliorate, inclusi maggiore resistenza, resistenza all'usura e durata a fatica.

Maggiore efficienza produttiva

Poiché la pressione applicata aiuta il processo di sinterizzazione, la pressatura a caldo può essere eseguita a temperature più basse e per tempi più brevi rispetto ai metodi senza pressione. Lo stato termoplastico della polvere riscaldata significa anche che richiede una pressione significativamente inferiore rispetto alla pressatura a freddo.

Versatilità e controllo del processo

La moderna pressatura a caldo consente la produzione di forme complesse di dimensioni precise e materiali di grande diametro. L'integrazione dell'IT per la misurazione e il controllo offre ai produttori un comando preciso sul processo di densificazione, garantendo qualità e prestazioni costanti.

Una nota sulla pressatura isostatica a caldo (HIP)

Pressione uniassiale vs. multidirezionale

La pressatura a caldo standard è uniassiale, il che significa che la pressione viene applicata lungo un singolo asse all'interno di uno stampo rigido.

Una tecnologia correlata, la Pressatura Isostatica a Caldo (HIP), posiziona il componente in un recipiente ad alta pressione e utilizza un gas inerte per applicare una pressione uniforme e multidirezionale.

Quando usare la HIP

La HIP è eccezionalmente efficace nel rimuovere completamente la porosità residua nelle parti, specialmente in fusioni complesse o polveri di superleghe consolidate. Garantisce che la pressione sia applicata uniformemente a tutte le superfici, rendendola ideale per componenti con geometrie intricate.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la massima densità nelle ceramiche avanzate: la pressatura a caldo è il metodo standard del settore per ottenere proprietà meccaniche superiori che la sinterizzazione senza pressione non può eguagliare.

- Se il tuo obiettivo principale sono componenti d'attrito durevoli per ambienti esigenti: la pressatura a caldo diretta è la scelta ideale per creare pastiglie dei freni e frizioni sinterizzate che resistono all'usura e al calore.

- Se il tuo obiettivo principale è eliminare tutta la porosità in fusioni complesse o superleghe: la pressatura isostatica a caldo (HIP) è la variante superiore per applicare una pressione uniforme per ottenere una densificazione impeccabile.

In definitiva, la scelta del giusto processo termomeccanico ti consente di ingegnerizzare le proprietà dei materiali da zero, garantendo che il componente finale soddisfi i suoi requisiti di prestazione.

Tabella riassuntiva:

| Applicazione | Materiali chiave | Beneficio primario |

|---|---|---|

| Ceramiche strutturali avanzate | Ceramiche non ossidiche, compositi | Durezza superiore e stabilità ad alta temperatura |

| Materiali d'attrito ad alte prestazioni | Pastiglie dei freni sinterizzate, dischi frizione | Estrema resistenza all'usura e al calore |

| Ricerca e sviluppo di materiali | Superleghe, carburi cementati | Sviluppo accelerato di nuovi materiali |

Pronto a ingegnerizzare proprietà dei materiali superiori per i tuoi componenti?

KINTEK è specializzata nella fornitura di soluzioni avanzate di pressatura a caldo per laboratori e produttori. Che tu stia sviluppando ceramiche di nuova generazione, materiali d'attrito durevoli o ricercando nuove leghe, la nostra esperienza e le nostre attrezzature possono aiutarti a raggiungere la massima densità e prestazioni migliorate.

Contattaci oggi per discutere come le nostre attrezzature da laboratorio e i nostri materiali di consumo possono ottimizzare il tuo processo di pressatura a caldo e dare vita ai tuoi obiettivi sui materiali.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Come fa un forno a pressatura a caldo sottovuoto a raggiungere un'elevata densificazione? Migliorare le prestazioni dei contatti in rame

- Come fa il sistema di carico a pressione di un forno a pressa a caldo sottovuoto a regolare la microstruttura della lega CoCrCuFeNi?

- Come contribuisce un forno a pressatura a caldo sottovuoto alla densificazione finale di Ti2AlN/TiN? Raggiungere una densità quasi totale

- Perché è necessario mantenere un ambiente ad alto vuoto durante la pressatura a caldo e la sinterizzazione delle leghe CuCrFeMnNi?

- In che modo il sistema di controllo della pressione delle apparecchiature per pressa a caldo sottovuoto contribuisce a prevenire i difetti del materiale? Scopri di più