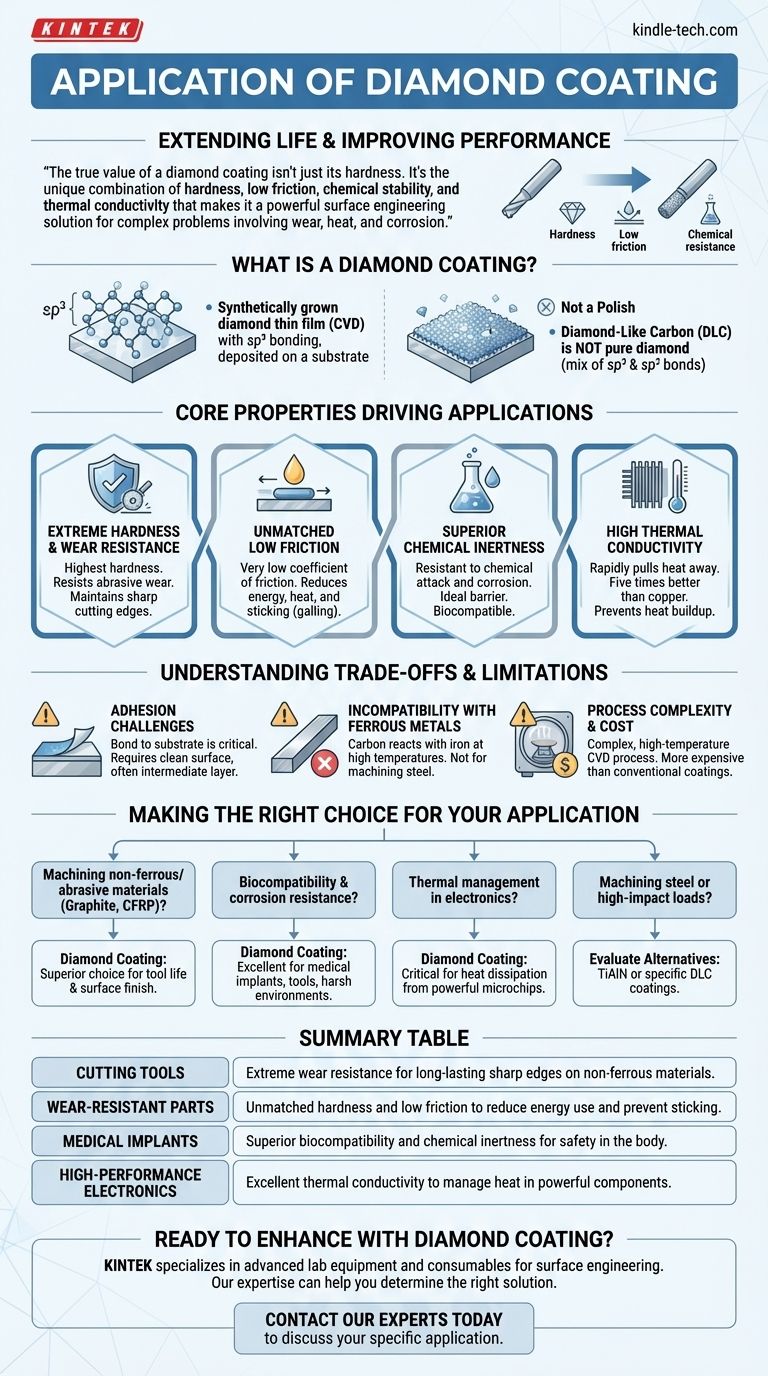

I rivestimenti diamantati sono applicati principalmente a utensili da taglio, parti industriali resistenti all'usura, impianti medici ed elettronica ad alte prestazioni. Il loro utilizzo è guidato da un insieme unico di proprietà—tra cui estrema durezza, basso attrito e inerzia chimica—che estendono drasticamente la vita e migliorano le prestazioni del componente sottostante.

Il vero valore di un rivestimento diamantato non è solo la sua durezza. È la combinazione unica di durezza, basso attrito, stabilità chimica e conducibilità termica che lo rende una potente soluzione di ingegneria delle superfici per problemi complessi che coinvolgono usura, calore e corrosione.

Cos'è esattamente un rivestimento diamantato?

Non solo una lucidatura superficiale

Un rivestimento diamantato non è una vernice o una lucidatura. È un sottile film di diamante sintetico, depositato atomo per atomo su un materiale substrato in una camera a vuoto.

Questo processo, più comunemente la Deposizione Chimica da Vapore (CVD), crea un film con la stessa struttura cristallina di atomi di carbonio (legame sp³) del diamante naturale. Il risultato è una superficie che possiede le eccezionali proprietà del diamante, anche se il materiale di base sottostante non le possiede.

Una nota sul Carbonio Simile al Diamante (DLC)

È importante distinguere i veri rivestimenti diamantati dal Carbonio Simile al Diamante (DLC). Il DLC è un film amorfo con un mix di legami simili al diamante (sp³) e simili alla grafite (sp²). Sebbene condivida alcuni vantaggi come il basso attrito e la durezza, non è diamante puro e ha un profilo prestazionale diverso.

Proprietà fondamentali che guidano le applicazioni

Il motivo per cui i rivestimenti diamantati sono così versatili è che risolvono contemporaneamente molteplici problemi ingegneristici.

Estrema durezza e resistenza all'usura

Questa è la proprietà più nota. Con la massima durezza di qualsiasi materiale conosciuto, i rivestimenti diamantati offrono un'eccezionale resistenza all'usura abrasiva.

Ciò consente agli utensili di mantenere un tagliente affilato molto più a lungo e protegge i componenti dall'usura dovuta al contatto o a particelle abrasive.

Attrito incredibilmente basso

Il diamante ha un coefficiente di attrito incredibilmente basso, specialmente in condizioni di secco. Questo è spesso paragonato al ghiaccio bagnato su ghiaccio bagnato.

Questa proprietà riduce l'energia necessaria per far funzionare le parti in movimento, minimizza la generazione di calore dovuta all'attrito e impedisce che il materiale si attacchi alla superficie (un fenomeno noto come grippaggio).

Inerzia chimica superiore

Il diamante è estremamente resistente agli attacchi chimici e alla corrosione. Non reagisce con la maggior parte degli acidi, delle basi o di altri agenti corrosivi.

Questo lo rende una barriera ideale tra un componente e un ambiente ostile. È anche una ragione chiave per la sua biocompatibilità, poiché non reagisce con i fluidi o i tessuti corporei.

Elevata conducibilità termica

Contrariamente a quanto molti suppongono, il diamante è uno dei migliori conduttori termici conosciuti—cinque volte migliore del rame.

Può allontanare rapidamente il calore da una fonte concentrata e distribuirlo su un'area più ampia. Questo è fondamentale per prevenire l'accumulo di calore in applicazioni come il taglio ad alta velocità e l'elettronica ad alta potenza.

Comprendere i compromessi e le limitazioni

Sebbene potenti, i rivestimenti diamantati non sono una soluzione universale. Comprendere le loro limitazioni è fondamentale per un'applicazione di successo.

La sfida dell'adesione

Il rivestimento è efficace solo quanto il suo legame con il substrato. Una scarsa adesione porterà a sfaldamento e fallimento prematuro. Garantire una superficie pulita e spesso uno strato intermedio di legame è cruciale.

Incompatibilità con i metalli ferrosi

I rivestimenti diamantati sono generalmente non adatti per la lavorazione dell'acciaio o di altre leghe a base di ferro. Alle alte temperature generate durante il taglio, il carbonio nel diamante reagisce con il ferro, causando un rapido degrado del rivestimento. Per questi materiali vengono utilizzati altri rivestimenti come TiN o TiAlN.

Complessità e costo del processo

L'applicazione di un rivestimento diamantato CVD di alta qualità è un processo complesso, ad alta temperatura e sotto vuoto. Questo lo rende una soluzione più costosa rispetto a molti rivestimenti duri convenzionali, quindi il suo utilizzo deve essere giustificato da significativi miglioramenti delle prestazioni.

Fare la scelta giusta per la tua applicazione

La scelta del trattamento superficiale giusto dipende interamente dal problema specifico che si sta cercando di risolvere.

- Se il tuo obiettivo principale è la lavorazione di materiali non ferrosi o abrasivi (come grafite o CFRP): Il rivestimento diamantato è la scelta superiore per prolungare la vita dell'utensile e ottenere una finitura superficiale di alta qualità.

- Se il tuo obiettivo principale è la biocompatibilità e la resistenza alla corrosione: La natura inerte del diamante lo rende un eccellente candidato per impianti medici, strumenti chirurgici e componenti in ambienti chimici aggressivi.

- Se il tuo obiettivo principale è la gestione termica nell'elettronica: L'eccezionale conducibilità termica del diamante fornisce una soluzione critica per dissipare il calore da potenti microchip e diodi laser.

- Se il tuo obiettivo principale è la lavorazione dell'acciaio o la gestione di carichi ad alto impatto: Devi valutare alternative come TiAlN o specifici rivestimenti DLC, poiché il diamante puro probabilmente non è la scelta ottimale.

In definitiva, comprendere queste proprietà fondamentali ti consente di sfruttare i rivestimenti diamantati non solo come strato protettivo, ma come strumento strategico per risolvere complesse sfide ingegneristiche.

Tabella riassuntiva:

| Area di applicazione | Vantaggio chiave del rivestimento diamantato |

|---|---|

| Utensili da taglio | Estrema resistenza all'usura per taglienti affilati e duraturi su materiali non ferrosi. |

| Parti resistenti all'usura | Durezza ineguagliabile e basso attrito per ridurre il consumo energetico e prevenire l'adesione. |

| Impianti medici | Biocompatibilità superiore e inerzia chimica per la sicurezza nel corpo. |

| Elettronica ad alte prestazioni | Eccellente conducibilità termica per gestire il calore in componenti potenti. |

Pronto a migliorare i tuoi componenti con le prestazioni superiori di un rivestimento diamantato?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza può aiutarti a determinare se un rivestimento diamantato è la soluzione giusta per prolungare la vita dei tuoi utensili da taglio, migliorare l'affidabilità dei tuoi dispositivi medici o risolvere complessi problemi di gestione termica.

Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e scoprire i vantaggi che possiamo portare al tuo laboratorio o processo di produzione.

Guida Visiva

Prodotti correlati

- Diamante CVD per applicazioni di gestione termica

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come viene utilizzato un reattore CVD su scala di laboratorio per strati di alluminuro modificato con platino? Master Precision Alloy Engineering

- Perché eseguiamo lo sputtering? Ottenere una qualità e un'adesione superiori del film sottile

- Come funziona lo sputtering ionico? Deposizione di film sottili di precisione per materiali avanzati

- Quali sono i catalizzatori per la deposizione chimica da fase vapore? Comprendere il ruolo delle fonti di energia nella CVD

- Qual è la differenza tra sputtering a fascio ionico e sputtering a magnetron? Scegliere la giusta tecnica PVD

- Qual è la differenza tra le tecniche di deposizione fisica e chimica da vapore? Scegli il metodo di rivestimento giusto per la tua applicazione

- Qual è la differenza principale tra un diamante CVD e uno naturale? Origine, purezza e valore spiegati

- Quali sono le sfide nella produzione del grafene? Padroneggiare i compromessi tra qualità, scala e costo