La differenza fondamentale tra sputtering ed evaporazione risiede nel modo in cui creano un vapore per rivestire un substrato. L'evaporazione utilizza il calore per far bollire un materiale trasformandolo in gas, in modo simile a come l'acqua crea vapore. Lo sputtering utilizza un processo fisico in cui ioni ad alta energia bombardano un materiale bersaglio, staccando gli atomi come una palla da biliardo che rompe il triangolo.

La scelta tra sputtering ed evaporazione è un classico compromesso ingegneristico. L'evaporazione è tipicamente più veloce e semplice, mentre lo sputtering produce film sottili di qualità superiore, più durevoli e più versatili.

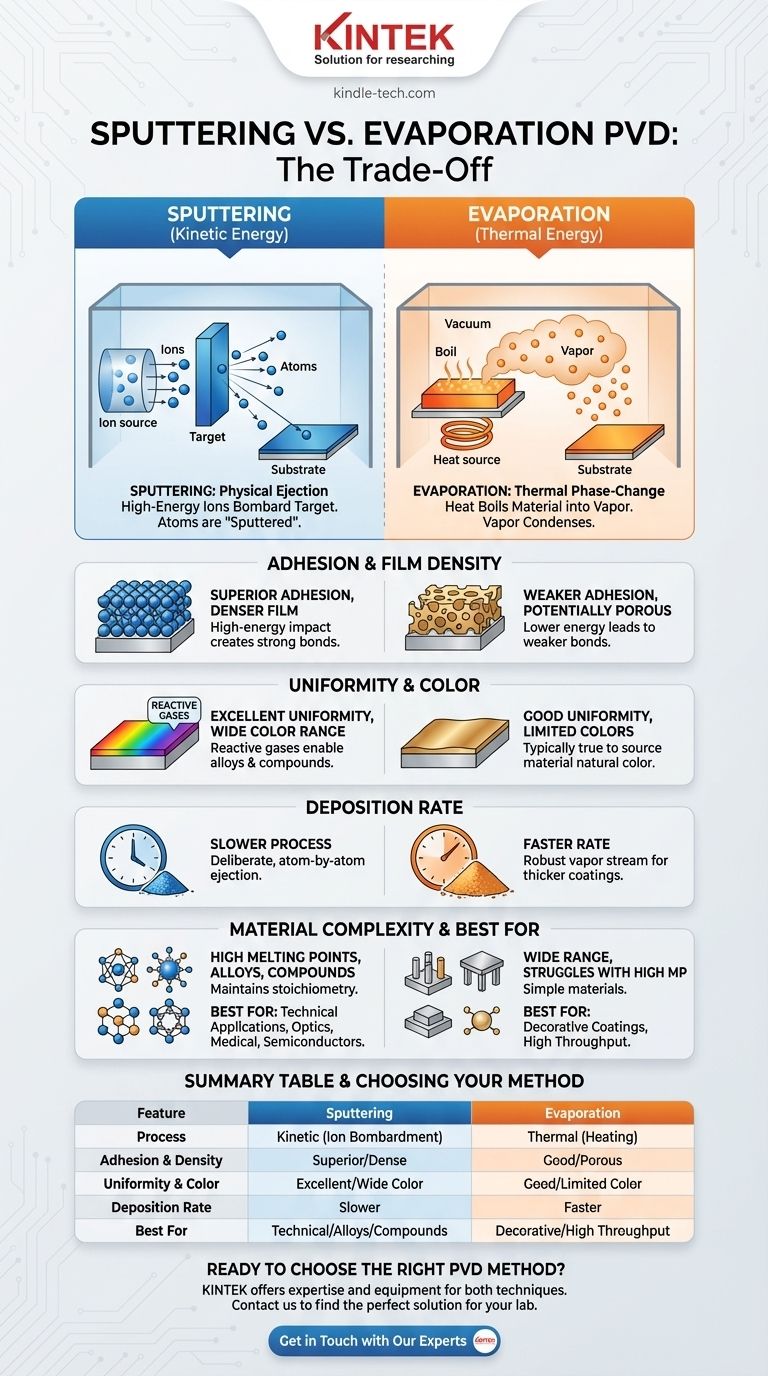

Il Meccanismo: Energia Cinetica vs. Termica

I due metodi di deposizione fisica da vapore (PVD) si distinguono per la fonte di energia che utilizzano per liberare gli atomi dal materiale sorgente. Questa differenza fondamentale determina le proprietà del film risultante.

Sputtering: Un Processo di Espulsione Fisica

Lo sputtering avviene in una camera a vuoto riempita con un gas inerte, come l'argon. Viene applicata un'alta tensione, creando un plasma.

Gli ioni caricati positivamente provenienti da questo plasma vengono accelerati e collidono con il materiale sorgente, chiamato bersaglio (target). L'energia cinetica dell'impatto è sufficiente per sloggiare, o "spruzzare" (sputter), gli atomi dal bersaglio. Questi atomi espulsi viaggiano attraverso la camera e si condensano sul substrato, formando un film sottile.

Evaporazione: Un Processo a Cambiamento di Fase Termico

L'evaporazione è un processo concettualmente più semplice. All'interno di un alto vuoto, il materiale sorgente viene riscaldato fino a quando la sua pressione di vapore diventa significativa.

Ciò viene tipicamente fatto utilizzando una fonte di calore resistiva (evaporazione termica) o un fascio di elettroni focalizzato (evaporazione a fascio elettronico). Il materiale bolle efficacemente, creando un vapore che viaggia in linea retta fino a condensarsi sulla superficie più fredda del substrato.

Confronto tra le Caratteristiche del Film Risultante

Il modo in cui gli atomi arrivano al substrato — con alta energia cinetica (sputtering) o energia termica inferiore (evaporazione) — ha un impatto profondo sul rivestimento finale.

Adesione e Densità del Film

Gli atomi depositati tramite sputtering arrivano al substrato con energia significativamente maggiore. Ciò consente loro di impattare fisicamente e incorporarsi leggermente nella superficie, creando una adesione superiore e formando un film molto più denso e meno poroso.

Gli atomi evaporati arrivano con meno energia, portando a un'adesione più debole e a una struttura del film potenzialmente più porosa.

Uniformità e Colore

Lo sputtering produce naturalmente un rivestimento più uniforme con un effetto metallico realistico. Offre anche una versatilità cromatica molto maggiore. Introducendo gas reattivi (come azoto o ossigeno) durante il processo, è possibile creare composti come nitruri e ossidi, consentendo un ampio spettro di colori.

L'evaporazione è tipicamente limitata al colore reale del materiale sorgente, come il colore naturale dell'alluminio. Ottenere colori diversi spesso richiede fasi di post-elaborazione come la verniciatura.

Velocità di Deposizione

L'evaporazione generalmente produce un flusso di vapore più robusto, consentendo velocità di deposizione più elevate e tempi di esecuzione più brevi. Ciò la rende efficiente per applicare rivestimenti più spessi.

Lo sputtering è un processo più lento e deliberato, che espelle gli atomi uno per uno, con conseguenti velocità di deposizione inferiori.

Comprendere i Compromessi

Nessun metodo è universalmente superiore. La scelta corretta dipende interamente dai requisiti dell'applicazione in termini di qualità, velocità e complessità del materiale.

Il Dilemma Velocità vs. Qualità

Questo è il compromesso centrale. L'evaporazione offre velocità e alta produttività, rendendola ideale per applicazioni come rivestimenti decorativi su plastica dove la durabilità finale non è la preoccupazione principale.

Lo sputtering fornisce film di qualità superiore. È il metodo preferito per applicazioni tecniche come la produzione di semiconduttori, i rivestimenti ottici e gli impianti medici, dove adesione, densità e durabilità sono fondamentali.

Compatibilità e Complessità dei Materiali

Sebbene l'evaporazione termica funzioni per un'ampia gamma di materiali, incontra difficoltà con quelli che hanno punti di fusione molto elevati.

Lo sputtering eccelle nella deposizione di metalli refrattari, leghe e composti. Mantiene la stechiometria (rapporto elementare) di un bersaglio di lega, assicurando che il film risultante abbia la stessa composizione della sorgente.

Fare la Scelta Giusta per il Tuo Obiettivo

Le priorità della tua applicazione determineranno il metodo PVD migliore.

- Se la tua priorità principale è la deposizione ad alta velocità per finiture metalliche decorative o semplici: Scegli l'evaporazione per la sua alta produttività e convenienza.

- Se la tua priorità principale è creare film densi e durevoli con eccellente adesione per applicazioni tecniche: Scegli lo sputtering per la sua qualità e prestazione del film superiori.

- Se la tua priorità principale è depositare leghe complesse, composti o un'ampia gamma di colori: Scegli lo sputtering reattivo per la sua impareggiabile versatilità dei materiali.

In definitiva, comprendere il compromesso tra la velocità dell'evaporazione e la qualità dello sputtering è la chiave per selezionare il processo ideale per il tuo progetto.

Tabella Riassuntiva:

| Caratteristica | Sputtering | Evaporazione |

|---|---|---|

| Processo | Energia cinetica da bombardamento ionico | Energia termica da riscaldamento |

| Adesione e Densità | Superiore, film densi | Buona, potenzialmente più porosa |

| Uniformità e Colore | Eccellente, ampia gamma di colori tramite gas reattivi | Buona, tipicamente limitata al colore naturale del metallo |

| Velocità di Deposizione | Più lenta | Più veloce |

| Ideale per | Applicazioni tecniche, leghe, composti | Rivestimenti decorativi, alta produttività |

Pronto a Scegliere il Metodo PVD Giusto per il Tuo Laboratorio?

Comprendere i compromessi tra sputtering ed evaporazione è fondamentale per ottenere risultati ottimali nelle tue applicazioni di film sottili. Sia che tu abbia bisogno della deposizione ad alta velocità dell'evaporazione per rivestimenti decorativi o della qualità superiore del film e della versatilità dei materiali dello sputtering per applicazioni tecniche, KINTEK ha l'esperienza e le attrezzature per supportare i tuoi obiettivi.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori, inclusi sistemi PVD, per soddisfare le diverse esigenze dei laboratori di ricerca e industriali. Il nostro team può aiutarti a selezionare la soluzione perfetta per migliorare i tuoi processi di rivestimento, aumentare le prestazioni del film e accelerare la tua ricerca.

Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono portare valore al tuo laboratorio.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come funziona la deposizione chimica da fase vapore (CVD) per i diamanti? Coltivare diamanti creati in laboratorio strato dopo strato

- Come funziona l'MPCVD? Una guida alla deposizione di film di alta qualità a bassa temperatura

- Quanto è difficile coltivare un diamante? L'immensa sfida della precisione a livello atomico

- Quali sono i vantaggi del plasma a microonde? Elaborazione più veloce e più pura per applicazioni esigenti

- Cos'è il metodo al plasma a microonde? Una guida alla sintesi di materiali di elevata purezza