In sostanza, la sinterizzazione ceramica è un processo di produzione ad alta temperatura che trasforma una polvere compattata in un oggetto solido, denso e incredibilmente resistente. Applicando calore intenso e spesso pressione, le singole particelle ceramiche si fondono insieme, riducendo drasticamente la porosità interna e creando una struttura unificata e non porosa senza mai fondere il materiale stesso.

La sinterizzazione non è semplicemente un processo di cottura; è una trasformazione microscopica controllata. Chiude gli spazi tra le particelle di materia prima, alterando fondamentalmente la struttura interna della ceramica per sbloccare le sue proprietà distintive di durezza estrema, durata e resistenza.

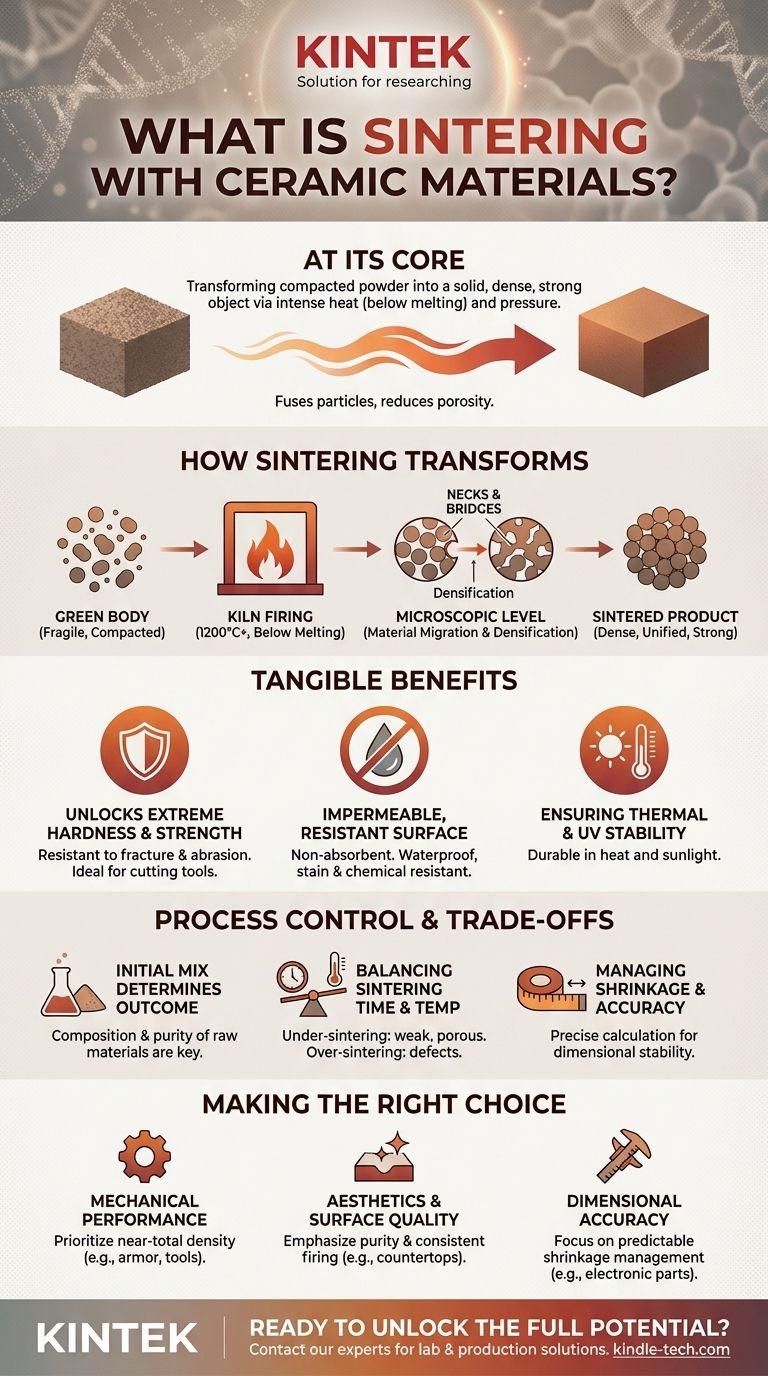

Come la sinterizzazione trasforma fondamentalmente la polvere ceramica

La sinterizzazione è la fase critica che converte una forma compattata e fragile in un materiale tecnico ad alte prestazioni. La trasformazione avviene a livello microscopico, atomico.

Da un "Corpo Verde" a una Massa Solida

Il processo inizia con una miscela attentamente selezionata di materie prime naturali come argilla, silice, feldspato e pigmenti minerali. Questa polvere viene pressata sotto forza estrema in una forma desiderata, nota come "corpo verde". Questa forma iniziale è gessosa e fragile, tenuta insieme solo dalla compattazione e dai leganti.

Il Ruolo del Calore Estremo

Il corpo verde viene quindi cotto in un forno a temperature che spesso superano i 1200°C (2200°F). È fondamentale notare che questa temperatura è al di sotto del punto di fusione del materiale. L'obiettivo non è liquefare la ceramica, ma eccitare sufficientemente i suoi atomi per innescare la diffusione e il legame.

Cosa Succede a Livello Microscopico

A queste alte temperature si verifica la migrazione del materiale. Gli atomi si muovono dalle singole particelle per formare "colli" o ponti tra di esse. Man mano che questi ponti crescono, le particelle si avvicinano e gli spazi vuoti (pori) tra di esse si restringono e vengono gradualmente eliminati. Questo processo di densificazione è ciò che conferisce al prodotto finale la sua resistenza.

I Benefici Tangibili di una Struttura Sinterizzata

La microstruttura densa e unificata creata durante la sinterizzazione è direttamente responsabile delle notevoli caratteristiche prestazionali di questi materiali.

Sbloccare Durezza e Resistenza Estreme

Eliminando la porosità, la sinterizzazione crea una struttura solida altamente resistente alla frattura e all'abrasione. Per le ceramiche tecniche come la zirconia, la sinterizzazione innesca anche un cambiamento di fase nella sua struttura cristallina, trasformandola in uno stato eccezionalmente duro adatto per utensili da taglio e impianti dentali.

Creare una Superficie Impermeabile e Resistente

La mancanza di pori rende la superficie finale non assorbente. Questo è il motivo per cui la ceramica sinterizzata è impermeabile e altamente resistente alle macchie, agli agenti chimici e ai graffiti. Semplicemente non ci sono vuoti in cui i liquidi o i contaminanti possano penetrare.

Garantire Stabilità Termica e UV

Un materiale che è stato forgiato a 1200°C è intrinsecamente stabile alle temperature ordinarie. Le ceramiche sinterizzate non si degradano sotto il calore di una padella calda o per l'esposizione prolungata ai raggi UV del sole, rendendole eccezionalmente durevoli sia per applicazioni interne che esterne.

Comprendere i Compromessi e il Controllo del Processo

Ottenere un prodotto sinterizzato perfetto è una scienza precisa. Le proprietà finali non sono garantite; sono il risultato di un controllo meticoloso dell'intero processo.

La Miscela Iniziale Determina il Risultato

Le caratteristiche finali—resistenza, colore e stabilità chimica—sono in gran parte determinate dalla composizione della miscela di polvere iniziale. La selezione e la purezza delle materie prime come quarzo, argilla e feldspati sono la base per le prestazioni del prodotto finale.

Bilanciare Tempo e Temperatura di Sinterizzazione

L'obiettivo è la massima densificazione senza causare difetti. La sotto-sinterizzazione (temperatura troppo bassa o tempo troppo breve) si traduce in una parte porosa e debole. La sovra-sinterizzazione può causare una crescita anomala dei grani, che paradossalmente può ridurre la resistenza e la tenacità del materiale.

Gestire il Ritiro e l'Accuratezza Dimensionale

Man mano che i pori vengono eliminati, l'intero componente si restringe in modo significativo. Questo ritiro deve essere calcolato con precisione e tenuto in considerazione durante la progettazione dello stampo iniziale del "corpo verde". Una sinterizzazione incontrollata può portare a parti deformate o dimensionalmente imprecise, un fallimento critico per i componenti di ingegneria di precisione.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere i principi della sinterizzazione ti permette di specificare materiali adatti al tuo scopo specifico.

- Se la tua priorità principale sono le prestazioni meccaniche (es. utensili da taglio, armature): Dai la precedenza ai materiali che raggiungono una densità quasi totale attraverso un controllo preciso della temperatura e della pressione.

- Se la tua priorità principale è l'estetica e la qualità della superficie (es. piani di lavoro, pavimenti): Enfatizza la purezza della miscela minerale grezza e un processo di cottura coerente per garantire uniformità del colore e una superficie priva di difetti.

- Se la tua priorità principale è l'accuratezza dimensionale (es. isolanti elettronici, componenti ingegneristici): Concentrati sulla capacità di un produttore di gestire in modo prevedibile il ritiro standardizzando i cicli di compattazione della polvere e di riscaldamento.

Padroneggiare questo processo è il modo in cui i minerali naturali grezzi vengono trasformati in alcuni dei materiali più performanti disponibili oggi.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo del Processo | Trasformare la polvere compattata in un oggetto solido e denso senza fusione. |

| Temperatura Tipica | Spesso supera i 1200°C (2200°F). |

| Beneficio Principale | Crea una struttura unificata e non porosa per durezza e durata estreme. |

| Fattore Critico | Controllo meticoloso di tempo, temperatura e miscela di polvere iniziale. |

| Sfida Comune | Gestione precisa del ritiro per l'accuratezza dimensionale. |

Pronto a sbloccare il pieno potenziale dei materiali ceramici per le esigenze del tuo laboratorio o della tua produzione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio ad alte prestazioni e il supporto esperto necessari per processi termici precisi come la sinterizzazione. Sia che tu stia sviluppando utensili da taglio, impianti dentali o componenti tecnici avanzati, le nostre soluzioni ti aiutano a ottenere il perfetto equilibrio tra densità, resistenza e accuratezza dimensionale.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi progetti di scienza dei materiali con attrezzature e materiali di consumo affidabili, adattati alle tue specifiche esigenze di sinterizzazione ceramica.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna