Nell'industria siderurgica, la sinterizzazione è un processo di pre-trattamento fondamentale che trasforma il minerale di ferro a grana fine e altri materiali in una massa solida a grana grossa chiamata "sinterizzato". Ciò si ottiene riscaldando la miscela di materie prime a un'alta temperatura, appena al di sotto del suo punto di fusione, causando la fusione delle particelle. Il sinterizzato risultante è la materia prima principale per l'altoforno, dove viene convertito in ghisa.

Lo scopo principale della sinterizzazione non è semplicemente creare un blocco solido, ma ingegnerizzare una materia prima ideale per l'altoforno. Trasforma le polveri di minerale fine altrimenti inutilizzabili in un'alimentazione robusta e porosa che migliora drasticamente l'efficienza, la stabilità e la produzione dell'intera operazione di produzione della ghisa.

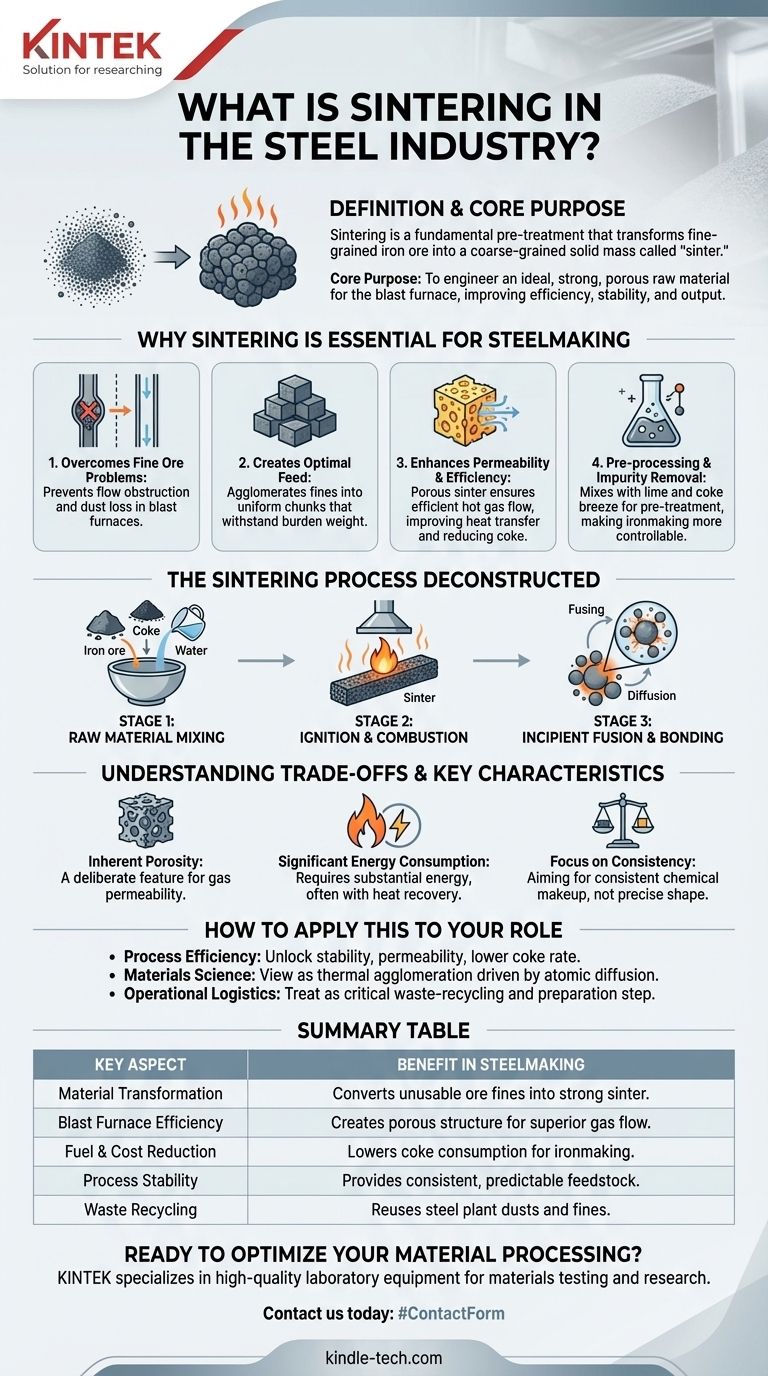

Perché la Sinterizzazione è Essenziale per la Siderurgia

L'altoforno moderno non può trattare in modo efficiente il minerale di ferro grezzo a grana fine. La sinterizzazione è il passaggio critico che converte questi materiali fini in un prodotto con le precise proprietà fisiche e chimiche necessarie per la produzione di ghisa ad alte prestazioni.

Il Problema con le Fini di Minerale di Ferro Grezzo

Le polveri fini, se caricate direttamente in un altoforno, creano problemi significativi. Ostruiscono il flusso di gas caldi necessari per le reazioni chimiche e possono essere espulse dall'altoforno come polvere, portando a perdite di materiale e instabilità operativa.

Creazione di un'Alimentazione Ottimale per l'Altoforno

La sinterizzazione agglomera queste particelle fini in pezzi più grandi e uniformi. Ciò garantisce che il materiale possa sopportare l'immenso peso del carico del forno senza essere frantumato in polvere, garantendo una discesa fluida attraverso il forno.

Miglioramento della Permeabilità e dell'Efficienza

Il sinterizzato prodotto non è solo robusto ma anche altamente poroso. Questa porosità crea percorsi chiari per i gas caldi che salgono attraverso la carica del forno, garantendo un efficiente trasferimento di calore e una riduzione chimica del minerale di ferro. Ciò migliora direttamente il coefficiente di utilizzo del forno e riduce la quantità di costoso combustibile coke richiesto.

Pre-trattamento e Rimozione delle Impurità

Il processo di sinterizzazione prevede la miscelazione di fini di minerale di ferro con agenti fondenti come la calce e un combustibile a base di carbonio come il coke breeze. Il riscaldamento di questa miscela avvia il processo di rimozione delle impurità, che sarà completato nell'altoforno. Questo pre-trattamento rende il successivo processo di produzione della ghisa più prevedibile e controllabile.

Il Processo di Sinterizzazione Decomposto

Sebbene il concetto sia semplice—riscaldare un materiale finché le sue particelle non si attaccano—il processo industriale è un'operazione multistadio attentamente controllata.

Fase 1: Miscelazione delle Materie Prime

Una ricetta precisa di fini di minerale di ferro, polveri di acciaio riciclate, coke breeze (per il combustibile) e calce (come fondente) viene miscelata con una piccola quantità d'acqua. Questo crea una miscela omogenea con una consistenza simile al terreno umido.

Fase 2: Accensione e Combustione

Questa miscela viene stesa in uno strato su una grande griglia permeabile a movimento lento chiamata nastro di sinterizzazione. La superficie superiore di questo letto passa sotto una cappa di accensione, che accende le particelle di coke sulla superficie.

Fase 3: Fusione Incipiente e Legame

Man mano che il nastro avanza, l'aria viene aspirata attraverso il letto. Questo attira la zona di combustione stretta e ad alta temperatura verso il basso attraverso l'intero strato di materiale. Questa onda di calore fa sì che le superfici delle particelle di minerale di ferro diventino semi-fuse o "appiccicose". Gli atomi su queste superfici diffondono attraverso i confini delle particelle, fondendole in una massa unica e porosa.

Comprendere i Compromessi e le Caratteristiche Chiave

La sinterizzazione è una soluzione ottimizzata, non perfetta. Comprendere le sue caratteristiche intrinseche è fondamentale per apprezzarne il ruolo.

La Porosità Inerente è una Caratteristica, Non un Difetto

L'obiettivo della sinterizzazione non è creare un solido completamente denso e non poroso. La micro-porosità del prodotto sinterizzato finale è una caratteristica deliberata e cruciale che garantisce un'eccellente permeabilità ai gas all'interno dell'altoforno.

Consumo Energetico Significativo

Essendo un processo ad alta temperatura, la sinterizzazione consuma una quantità sostanziale di energia, principalmente dalla combustione del coke breeze. Gli impianti moderni incorporano ampi sistemi di recupero del calore e riciclo dei gas per mitigare questo costo operativo e l'impatto ambientale.

Focus sulla Consistenza, Non sulla Forma Finale

A differenza della metallurgia delle polveri, dove la sinterizzazione viene utilizzata per creare una parte finale precisa, l'obiettivo nella siderurgia è la preparazione di materiale sfuso. L'attenzione è sulla produzione di sinterizzato con composizione chimica, resistenza e porosità consistenti, non sul raggiungimento di una dimensione finale specifica.

Come Applicare Questo al Tuo Ruolo

La tua prospettiva sulla sinterizzazione dipenderà dal tuo specifico focus all'interno dell'industria.

- Se il tuo focus principale è l'efficienza del processo: Considera la sinterizzazione come la chiave per sbloccare la stabilità dell'altoforno, una permeabilità ai gas superiore e un tasso di consumo di coke inferiore.

- Se il tuo focus principale è la scienza dei materiali: Riconosci la sinterizzazione come un processo di agglomerazione termica guidato dalla diffusione atomica, che crea un aggregato forte e poroso senza raggiungere il punto di fusione completo del materiale.

- Se il tuo focus principale è la logistica operativa: Tratta la sinterizzazione come un passaggio critico di riciclo dei rifiuti e preparazione delle materie prime che rende i minerali fini precedentemente inutilizzabili una risorsa preziosa.

In definitiva, il processo di sinterizzazione è il ponte essenziale tra materie prime inconsistenti e le esigenze ad alte prestazioni della moderna produzione di ghisa.

Tabella Riepilogativa:

| Aspetto Chiave | Beneficio nella Siderurgia |

|---|---|

| Trasformazione del Materiale | Converte le fini di minerale inutilizzabili in un sinterizzato robusto e a grana grossa. |

| Efficienza dell'Altoforno | Crea una struttura porosa per un flusso di gas e un trasferimento di calore superiori. |

| Riduzione di Carburante e Costi | Riduce la quantità di costoso coke richiesto per la produzione di ghisa. |

| Stabilità del Processo | Fornisce una materia prima consistente e prevedibile per l'altoforno. |

| Riciclo dei Rifiuti | Consente il riutilizzo di polveri di acciaio e altri sottoprodotti fini. |

Pronto a Ottimizzare la Tua Lavorazione dei Materiali?

Così come la sinterizzazione è vitale per preparare le materie prime per l'altoforno, avere la giusta attrezzatura da laboratorio è fondamentale per sviluppare e controllare i tuoi processi industriali. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per test e ricerca sui materiali, aiutandoti a raggiungere la precisione e la coerenza che le tue operazioni richiedono.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre soluzioni possono supportare la tua ricerca sulla sinterizzazione, il controllo qualità e l'ottimizzazione dei processi. Lascia che KINTEK sia il tuo partner nel migliorare l'efficienza e le prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

Domande frequenti

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Come un forno a tubo di allumina con atmosfera controllata simula le condizioni negli ambienti CSP? Maestria nell'accuratezza.

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Perché è necessario un rivestimento di allumina ad alta purezza per forni tubolari ad alta temperatura? Garantire una ricerca accurata sulla biomassa