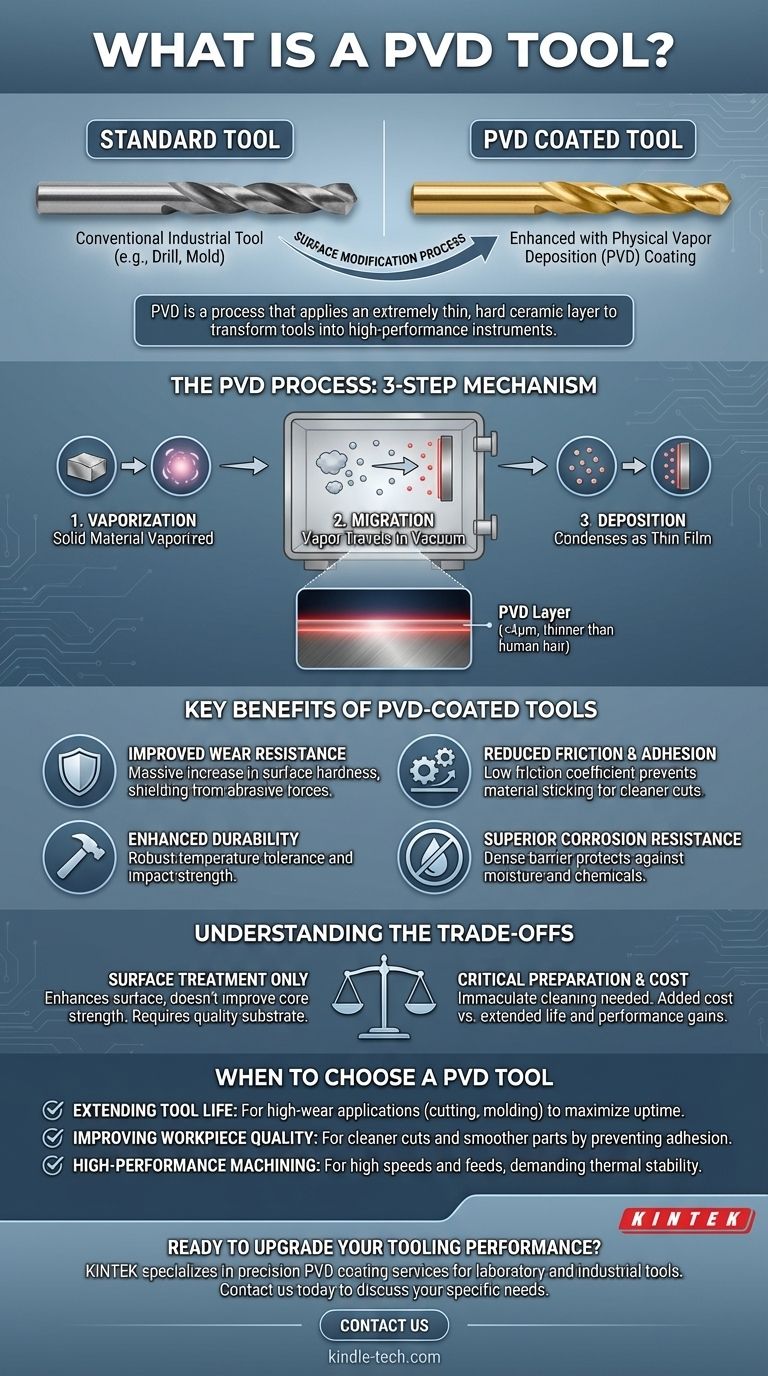

Per essere precisi, uno "strumento PVD" non è un tipo di macchina, ma piuttosto uno strumento industriale standard, come una punta da trapano o uno stampo a iniezione per materie plastiche, che è stato potenziato con un rivestimento a deposizione fisica da vapore (PVD). Questo processo applica uno strato ceramico estremamente sottile, duro e durevole sulla superficie dell'utensile per migliorarne drasticamente le prestazioni e la durata.

Il concetto chiave da comprendere è che il PVD è un processo di modifica superficiale, non uno strumento in sé. Trasforma un utensile convenzionale in uno strumento ad alte prestazioni legando uno strato microscopico di materiale avanzato alle sue superfici funzionali, migliorando proprietà come durezza e resistenza all'usura.

Cos'è la deposizione fisica da vapore (PVD)?

La deposizione fisica da vapore è una famiglia di processi di rivestimento basati sul vuoto. In questo metodo, un materiale solido viene vaporizzato in una camera a vuoto e quindi depositato, atomo per atomo, sulla superficie di un substrato, come un utensile da taglio in acciaio.

Il meccanismo in tre fasi

L'intero processo è pulito, ecologico e avviene a livello microscopico. Si compone di tre fasi fondamentali:

- Vaporizzazione: Un materiale di rivestimento solido (spesso una ceramica come il Nitruro di Titanio) viene vaporizzato in un plasma di atomi o molecole utilizzando calore o bombardamento ionico.

- Migrazione: Queste particelle vaporizzate viaggiano attraverso la camera a vuoto verso l'utensile da rivestire.

- Deposizione: Le particelle si condensano sulla superficie dell'utensile, formando un film molto sottile, altamente uniforme e denso.

Il risultato: una superficie ad alte prestazioni

Il rivestimento PVD finale è tipicamente uno strato ceramico più sottile di 4 micrometri, più sottile di un capello umano. Nonostante la sua sottigliezza, questo strato è eccezionalmente duro, puro e saldamente legato all'utensile sottostante.

Vantaggi chiave degli utensili rivestiti in PVD

L'applicazione di un rivestimento PVD è una decisione strategica per risolvere specifiche sfide operative. I vantaggi affrontano direttamente i punti di guasto più comuni per gli utensili industriali.

Resistenza all'usura drasticamente migliorata

Il vantaggio principale è un aumento massiccio della durezza superficiale. Questo strato protettivo ceramico protegge l'utensile dalle forze abrasive comuni nella lavorazione dei metalli e nello stampaggio, estendendone significativamente la vita funzionale.

Attrito e adesione ridotti

I rivestimenti PVD hanno un coefficiente di attrito molto basso. Questa lubrificazione impedisce al materiale del pezzo da lavorare — come trucioli metallici o plastica fusa — di attaccarsi all'utensile. Ciò si traduce in tagli più netti, superfici stampate più lisce e meno tempi di inattività per la pulizia dell'utensile.

Durabilità e resilienza migliorate

I rivestimenti sono progettati per la tenacità. Forniscono una robusta tolleranza alla temperatura e resistenza agli urti, consentendo all'utensile di funzionare in modo affidabile in condizioni difficili senza degradarsi.

Superiore resistenza alla corrosione

Lo strato PVD denso e non poroso funge da barriera, proteggendo il metallo di base dell'utensile da umidità e sostanze chimiche. Ciò rende gli utensili rivestiti in PVD più resistenti alla corrosione rispetto a quelli trattati con metodi tradizionali come la galvanica.

Comprendere i compromessi

Sebbene sia altamente efficace, il processo PVD non è una soluzione universale. È essenziale comprenderne il contesto per prendere decisioni informate.

È un trattamento superficiale

Il PVD migliora le proprietà della superficie di un utensile. Non migliorerà la resistenza del nucleo del materiale di base. Un rivestimento di alta qualità non può compensare un utensile di bassa qualità.

La preparazione del substrato è fondamentale

Il successo del rivestimento dipende interamente dalla sua adesione all'utensile. La superficie dell'utensile deve essere immacolatamente pulita prima di entrare nella camera PVD, poiché qualsiasi contaminante creerà un punto di rottura per il rivestimento.

Costo aggiuntivo rispetto alla vita estesa

Il rivestimento PVD aggiunge un passaggio e un costo extra al processo di produzione. Questo investimento deve essere ponderato rispetto ai guadagni previsti nella durata dell'utensile, alla riduzione dei tempi di inattività della macchina e al miglioramento della qualità del prodotto finale. Per la produzione ad alto volume o di precisione, il ritorno sull'investimento è quasi sempre positivo.

Quando scegliere un utensile rivestito in PVD

La decisione di utilizzare un utensile rivestito in PVD dovrebbe basarsi sui tuoi obiettivi operativi specifici.

- Se la tua attenzione principale è estendere la vita dell'utensile: Il PVD è una scelta eccellente per utensili da taglio, punte da trapano e stampi che subiscono un'usura elevata, poiché massimizza direttamente il loro tempo di attività operativo.

- Se la tua attenzione principale è migliorare la qualità del pezzo: La superficie a basso attrito di un utensile PVD previene l'adesione e l'incrudimento del materiale, ottenendo un taglio più netto o una parte stampata più liscia.

- Se la tua attenzione principale è la lavorazione ad alte prestazioni: Nelle applicazioni che richiedono velocità e avanzamenti elevati, la stabilità termica e la lubrificazione dei rivestimenti PVD sono essenziali per prevenire il cedimento dell'utensile.

In definitiva, scegliere un utensile rivestito in PVD significa elevare un componente standard a uno strumento di precisione progettato per la durata e le massime prestazioni.

Tabella riassuntiva:

| Proprietà | Vantaggio per il tuo utensile |

|---|---|

| Resistenza all'usura | Estende drasticamente la vita dell'utensile in applicazioni abrasive. |

| Riduzione dell'attrito | Impedisce l'adesione del materiale, garantendo tagli più netti e superfici più lisce. |

| Resistenza alla corrosione | Protegge il metallo di base da umidità e sostanze chimiche. |

| Durabilità | Fornisce tenacità e stabilità termica per la lavorazione ad alte prestazioni. |

Pronto a migliorare le prestazioni dei tuoi utensili?

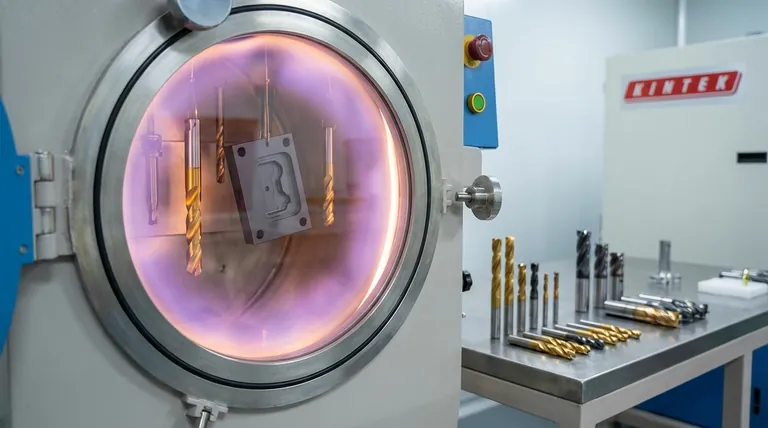

Il rivestimento PVD può trasformare i tuoi utensili standard in risorse durevoli e ad alte prestazioni che riducono i tempi di inattività e migliorano la qualità del prodotto. KINTEK è specializzata in servizi di rivestimento PVD di precisione per utensili da laboratorio e industriali, inclusi utensili da taglio, stampi e componenti personalizzati. Le nostre soluzioni di rivestimento avanzate sono progettate per soddisfare le esigenze esigenti della produzione moderna.

Contattaci oggi stesso per discutere come i nostri rivestimenti PVD possono risolvere le tue specifiche sfide di usura e prestazioni. Miglioriamo insieme la durata e l'efficienza dei tuoi utensili.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici