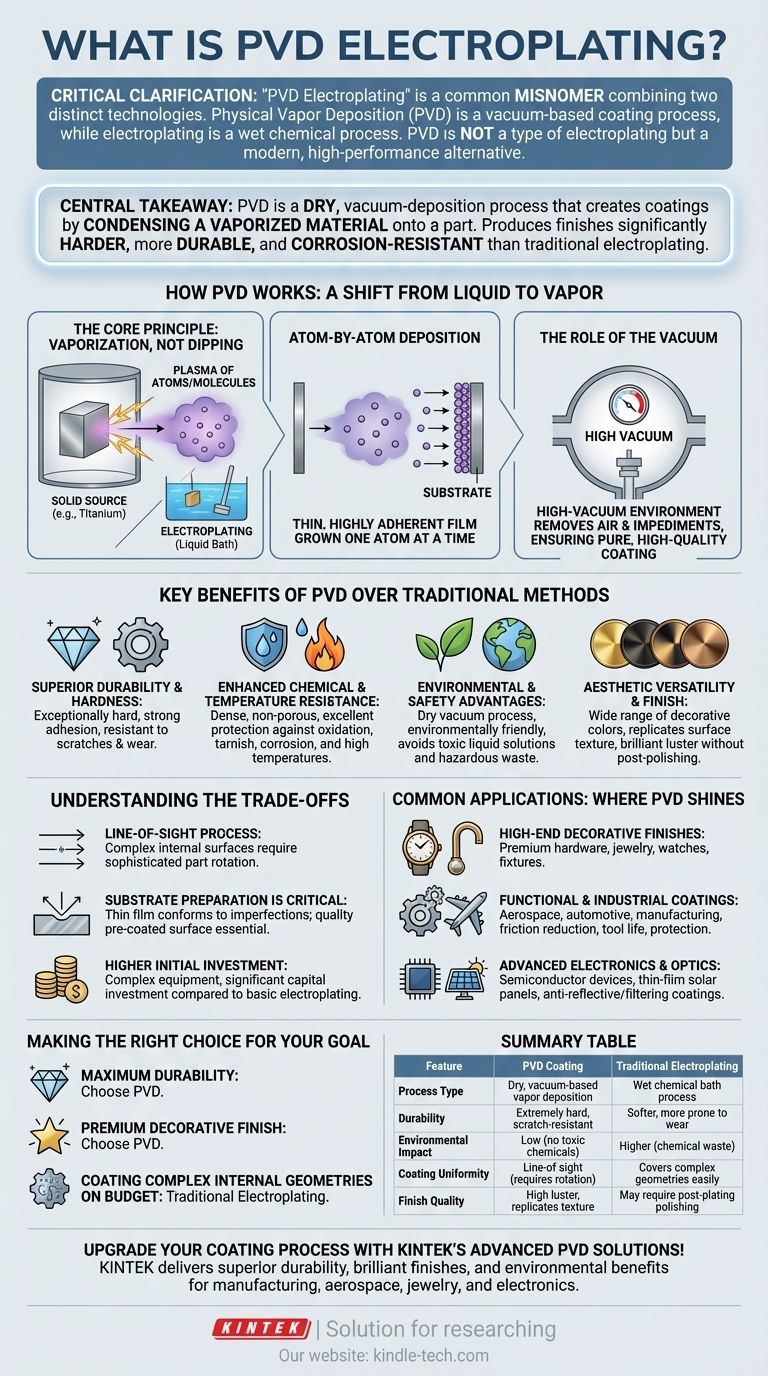

Innanzitutto, una precisazione fondamentale: Il termine "galvanica PVD" è un errore comune che combina due tecnologie distinte. Il Deposito Fisico da Vapore (PVD) è un processo di rivestimento high-tech basato sul vuoto, mentre la galvanica è un processo chimico a umido. Sebbene entrambi possano applicare una finitura metallica, il PVD non è un tipo di galvanica, ma è spesso considerato un'alternativa moderna e ad alte prestazioni.

Il concetto centrale è che il PVD è un processo di deposizione a secco, sotto vuoto, che crea rivestimenti condensando un materiale vaporizzato su un pezzo. Questo metodo produce finiture significativamente più dure, più resistenti e più resistenti alla corrosione rispetto a quelle ottenute tramite la tradizionale galvanica chimica.

Come funziona il PVD: Un passaggio dal liquido al vapore

Il Deposito Fisico da Vapore è fondamentalmente diverso dai bagni chimici della galvanica. Il processo è interamente "a secco" e avviene sotto vuoto spinto.

Il Principio Fondamentale: Vaporizzazione, non Immersione

Nel PVD, un materiale sorgente solido (come titanio o zirconio) viene vaporizzato in un plasma di atomi o molecole all'interno di una camera a vuoto. Questo vapore viene quindi controllato con precisione e diretto verso i pezzi da rivestire.

Ciò contrasta nettamente con la galvanica, che prevede l'immersione dei pezzi in una soluzione chimica e l'uso di una corrente elettrica per far sì che gli ioni metallici disciolti si depositino sulla superficie.

Deposizione Atomo per Atomo

Il materiale vaporizzato attraversa la camera a vuoto e si condensa sul substrato, costruendo un film sottile e altamente aderente. Questo rivestimento cresce un atomo alla volta, risultando in uno strato estremamente denso, uniforme e resistente.

Il Ruolo del Vuoto

Il processo deve avvenire in un ambiente ad alto vuoto. Questo rimuove l'aria e altre particelle gassose che altrimenti potrebbero reagire o interferire con il vapore, garantendo un rivestimento puro e di alta qualità.

Vantaggi Chiave del PVD rispetto ai Metodi Tradizionali

Il PVD è stato sviluppato per fornire caratteristiche funzionali che i metodi più datati non potevano offrire. La sua adozione nelle finiture decorative è una testimonianza delle sue prestazioni superiori.

Durabilità e Durezza Superiori

I rivestimenti PVD sono eccezionalmente duri e hanno un alto livello di adesione al substrato. Ciò li rende incredibilmente resistenti a graffi, abrasioni e usura.

Maggiore Resistenza Chimica e alla Temperatura

La natura densa e non porosa dei rivestimenti PVD fornisce un'eccellente protezione contro l'ossidazione, l'appannamento e la corrosione. Possono anche essere progettati per resistere a temperature molto elevate.

Vantaggi Ambientali e di Sicurezza

Essendo un processo a secco sotto vuoto, il PVD è significativamente più ecologico rispetto alla placcatura chimica. Evita l'uso di soluzioni liquide tossiche e il relativo smaltimento di rifiuti pericolosi.

Versatilità Estetica e Finitura

Il PVD può produrre una vasta gamma di colori per finiture decorative, dai toni dell'ottone e dell'oro al nero, al bronzo e ai look iridescenti. Il processo replica perfettamente la trama superficiale sottostante, fornendo una brillante lucentezza sui pezzi lucidati senza richiedere alcuna lucidatura post-rivestimento.

Comprendere i Compromessi

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

È un Processo a Linea di Vista

Il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò significa che superfici interne complesse o aree profondamente incassate potrebbero non ricevere un rivestimento uniforme senza una rotazione sofisticata del pezzo.

La Preparazione del Substrato è Critica

Il PVD è un processo a film sottile che si conforma precisamente alla superficie esistente. Non nasconderà graffi, ammaccature o altre imperfezioni. La qualità della finitura finale dipende direttamente dalla qualità della superficie pre-rivestita.

Investimento Iniziale Superiore

Le attrezzature PVD sono complesse e richiedono un investimento di capitale significativo rispetto a un impianto di galvanica di base. Ciò può renderlo meno economico per applicazioni su scala molto piccola o a basso costo.

Applicazioni Comuni: Dove il PVD eccelle

Le proprietà uniche del PVD lo rendono la scelta preferita per una vasta gamma di applicazioni esigenti.

Finiture Decorative di Alta Gamma

Il PVD è ampiamente utilizzato per ferramenta di pregio, gioielli, orologi e accessori. Fornisce una finitura che rimane immacolata per anni, resistendo all'usura dell'uso quotidiano.

Rivestimenti Funzionali e Industriali

Nei settori aerospaziale, automobilistico e manifatturiero, i rivestimenti PVD sono utilizzati per ridurre l'attrito sulle parti in movimento, aumentare la durata degli utensili da taglio e proteggere i componenti da ambienti estremi.

Elettronica e Ottica Avanzata

La precisione del PVD è essenziale per la produzione di dispositivi a semiconduttore, pannelli solari a film sottile e rivestimenti in vetro specializzati che forniscono proprietà antiriflesso o filtranti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di rivestimento corretta dipende interamente dai requisiti specifici di prestazione ed estetica del tuo progetto.

- Se la tua priorità principale è la massima durata e resistenza all'usura: Il PVD è la scelta superiore grazie alla sua durezza e al forte legame atomico con il substrato.

- Se la tua priorità principale è una finitura decorativa di pregio: Il PVD offre una gamma più ampia di colori e una finitura più uniforme e duratura, altamente resistente all'appannamento e ai graffi.

- Se la tua priorità principale è rivestire geometrie interne complesse con un budget limitato: La galvanica tradizionale potrebbe essere più adatta poiché non presenta i limiti di linea di vista del PVD.

Comprendendo le differenze fondamentali tra questi processi, puoi scegliere la tecnologia che soddisfa veramente i requisiti di prestazione e qualità del tuo prodotto.

Tabella Riassuntiva:

| Caratteristica | Rivestimento PVD | Galvanica Tradizionale |

|---|---|---|

| Tipo di Processo | Deposizione di vapore a secco, basata sul vuoto | Processo a bagno chimico a umido |

| Durabilità | Estremamente duro, resistente ai graffi | Più morbido, più soggetto all'usura |

| Impatto Ambientale | Basso (nessun prodotto chimico tossico) | Più alto (rifiuti chimici) |

| Uniformità del Rivestimento | Linea di vista (richiede rotazione) | Copre facilmente geometrie complesse |

| Qualità della Finitura | Alta lucentezza, replica la trama superficiale | Potrebbe richiedere lucidatura post-placcatura |

Aggiorna il tuo processo di rivestimento con le soluzioni PVD avanzate di KINTEK!

In qualità di fornitore leader di attrezzature da laboratorio e industriali, KINTEK è specializzata in sistemi di rivestimento PVD che offrono durata superiore, finiture brillanti e vantaggi ambientali. Che tu sia nel settore manifatturiero, aerospaziale, della gioielleria o dell'elettronica, la nostra tecnologia PVD può migliorare le prestazioni e la durata del tuo prodotto.

Contatta oggi i nostri esperti per discutere come il rivestimento PVD può trasformare i tuoi prodotti e darti un vantaggio competitivo!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura