In sintesi, lo sputtering a magnetron è un processo di rivestimento sottovuoto altamente controllato utilizzato per depositare film di materiale eccezionalmente sottili e ad alte prestazioni su una superficie. Funziona creando un plasma e utilizzando un campo magnetico per espellere atomi da un materiale sorgente (il "bersaglio") che poi si depositano e rivestono l'oggetto desiderato (il "substrato"). Questa deposizione atomo per atomo consente un'immensa precisione e produce film con purezza, densità e adesione superiori.

Lo sputtering a magnetron non è semplicemente un metodo per applicare un rivestimento; è una tecnica per ingegnerizzare una nuova superficie. Sfrutta la fisica del plasma e i campi magnetici per costruire un film a livello atomico, alterando fondamentalmente le proprietà di un substrato per applicazioni avanzate.

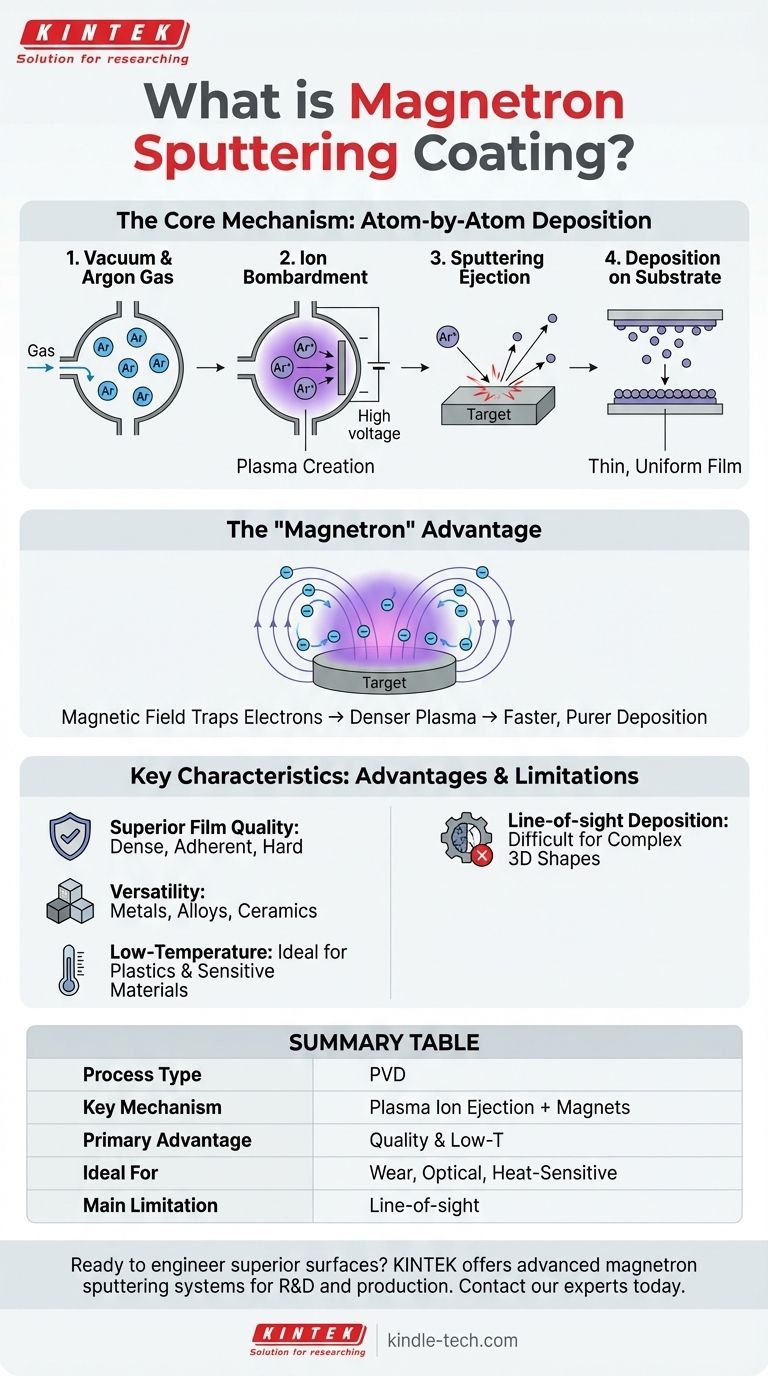

Il Meccanismo Fondamentale: Dal Plasma al Film

Per comprendere lo sputtering a magnetron, è meglio visualizzarlo come una sequenza di quattro passaggi che si verificano all'interno di una camera a vuoto.

Passaggio 1: Creazione di un Vuoto di Plasma

Il processo inizia posizionando il substrato da rivestire e il materiale bersaglio in una camera e rimuovendo l'aria per creare un alto vuoto.

Una piccola quantità di gas inerte, tipicamente Argon (Ar), viene quindi introdotta nella camera. Questo gas fornisce gli atomi che verranno utilizzati per il bombardamento.

Passaggio 2: Bombardamento Ionico

Una tensione elevata viene applicata al bersaglio, facendolo diventare un catodo (elettrodo negativo). Questa energia elettrica accende il gas argon, strappando elettroni dagli atomi di argon e creando un plasma—un gas ionizzato e incandescente composto da ioni argon positivi (Ar+) ed elettroni liberi.

Poiché le cariche opposte si attraggono, gli ioni argon caricati positivamente vengono aggressivamente accelerati verso il bersaglio caricato negativamente.

Passaggio 3: L'Eiezione per "Sputtering"

Quando questi ioni argon ad alta energia collidono con il bersaglio, trasferiscono il loro momento, staccando fisicamente atomi o molecole dal materiale bersaglio.

Questa eiezione a livello atomico è l'effetto di "sputtering". Queste particelle dislocate volano via dal bersaglio con una significativa energia cinetica.

Passaggio 4: Deposizione sul Substrato

Gli atomi spruzzati viaggiano attraverso la camera a vuoto e colpiscono il substrato, che è strategicamente posizionato per intercettarli.

All'impatto, si condensano e si accumulano sulla superficie del substrato, formando un film sottile, uniforme e altamente aderente.

Il Vantaggio del "Magnetron": Migliorare l'Efficienza

Lo sputtering standard funziona, ma l'aggiunta di magneti trasforma il processo, rendendolo drasticamente più efficiente e controllabile. Questo è il "magnetron" nello sputtering a magnetron.

Intrappolare gli Elettroni con i Magneti

Un potente campo magnetico viene strategicamente applicato dietro il bersaglio di sputtering. Questo campo è progettato per intrappolare gli elettroni liberi dal plasma in una regione concentrata vicino alla superficie del bersaglio.

Creazione di un Plasma più Denso

Mantenendo gli elettroni vicino al bersaglio, il campo magnetico aumenta drasticamente la probabilità che essi collidano e ionizzino atomi di argon neutri.

Questo crea un plasma molto più denso e intenso direttamente di fronte al bersaglio senza richiedere una pressione del gas o una tensione più elevate.

Il Risultato: Deposizione più Veloce e Stabile

Un plasma più denso significa che più ioni argon sono disponibili per bombardare il bersaglio. Ciò si traduce in un tasso di sputtering significativamente più elevato e una deposizione del film più rapida.

Inoltre, questa efficienza consente al processo di funzionare a pressioni più basse, il che significa che gli atomi spruzzati incontrano meno collisioni gassose nel loro percorso verso il substrato, con conseguente formazione di film di maggiore purezza.

Comprendere i Compromessi e le Caratteristiche Chiave

Come ogni processo tecnico, lo sputtering a magnetron ha punti di forza e limitazioni distinti che lo rendono ideale per alcune applicazioni e meno adatto per altre.

Vantaggio: Qualità del Film Superiore

L'elevata energia cinetica degli atomi spruzzati si traduce in film estremamente densi, ben aderenti e spesso più duri rispetto ai film prodotti con altri metodi. Questo è il motivo per cui viene scelto per rivestimenti resistenti all'usura e protettivi.

Vantaggio: Versatilità dei Materiali

Il processo è puramente fisico (trasferimento di momento), non chimico o termico. Ciò consente la deposizione di una vasta gamma di materiali, inclusi metalli puri, leghe e persino composti ceramici difficili da evaporare.

Vantaggio: Processo a Bassa Temperatura

Sebbene il plasma sia caldo, gli atomi spruzzati stessi non trasferiscono un calore significativo al substrato. Ciò rende lo sputtering a magnetron ideale per rivestire materiali sensibili al calore come plastiche, polimeri o campioni biologici per la microscopia elettronica.

Limitazione: Deposizione in Linea di Vista

Gli atomi spruzzati viaggiano in linea retta dal bersaglio al substrato. Ciò significa che è molto difficile rivestire uniformemente forme complesse e tridimensionali con superfici nascoste o interne senza una sofisticata manipolazione delle parti.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di rivestimento dipende interamente dal tuo obiettivo finale. Lo sputtering a magnetron è uno strumento potente quando i suoi specifici vantaggi si allineano con i requisiti del tuo progetto.

- Se il tuo obiettivo principale è ottenere rivestimenti ad alte prestazioni e durevoli: Lo sputtering a magnetron offre eccezionale durezza, densità e adesione per applicazioni che richiedono resistenza all'usura e longevità.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: La natura a bassa temperatura del processo protegge i substrati delicati come polimeri o campioni biologici da danni termici.

- Se il tuo obiettivo principale è depositare leghe o composti complessi: Lo sputtering può riprodurre accuratamente la composizione del bersaglio sorgente nel film finale, cosa con cui altri metodi faticano.

- Se il tuo obiettivo principale è rivestire superfici complesse e non visibili: Dovresti considerare metodi alternativi, non in linea di vista, come la deposizione chimica da vapore (CVD) o l'elettrodeposizione.

In definitiva, lo sputtering a magnetron consente a ingegneri e scienziati di costruire materiali atomo per atomo, creando superfici ad alte prestazioni da zero.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Chiave | Eiezione di atomi del bersaglio tramite bombardamento ionico di plasma, potenziato da campi magnetici |

| Vantaggio Principale | Qualità del film superiore (densità, adesione, purezza) e funzionamento a bassa temperatura |

| Ideale Per | Rivestimenti resistenti all'usura, rivestimenti ottici, strati semiconduttori, rivestimento di substrati sensibili al calore |

| Limitazione Principale | Deposizione in linea di vista, rendendo difficile il rivestimento 3D complesso |

Pronto a ingegnerizzare superfici superiori con precisione?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron progettati per affidabilità e risultati ad alte prestazioni. Che il tuo obiettivo sia la R&S, la fabbricazione di semiconduttori o la creazione di rivestimenti protettivi durevoli, le nostre soluzioni ti aiutano a ottenere una qualità del film e un controllo del processo eccezionali.

Discutiamo le tue specifiche sfide e obiettivi di rivestimento. Contatta i nostri esperti oggi per trovare la soluzione di sputtering perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione