In breve, un riscaldatore a induzione ad alta frequenza è uno strumento specializzato che utilizza un campo magnetico alternato ad alta frequenza per generare calore intenso in modo molto rapido e preciso sulla superficie di un materiale conduttivo. Il principio critico è che maggiore è la frequenza, minore è la penetrazione del calore. Questo lo rende la soluzione ideale per processi che richiedono il trattamento solo dell'esterno di una parte, lasciando il nucleo inalterato.

La scelta tra riscaldamento a induzione ad alta e bassa frequenza è fondamentalmente una scelta di dove si desidera che il calore venga generato. L'alta frequenza concentra l'energia sulla superficie per compiti come la tempra superficiale, mentre la bassa frequenza spinge il calore in profondità in una parte per processi come la forgiatura.

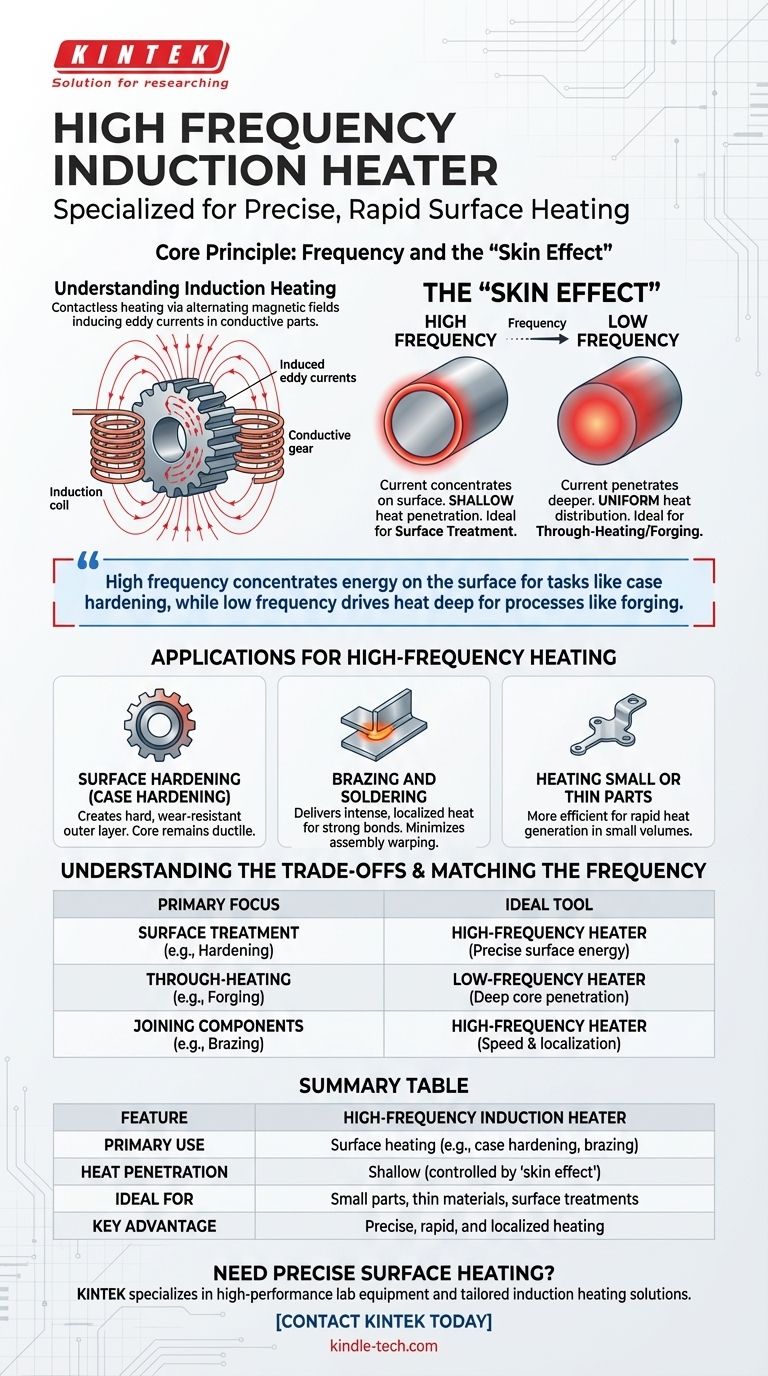

Il Principio Fondamentale: Frequenza e l'"Effetto Pelle"

Per capire perché il riscaldamento ad alta frequenza è così efficace per compiti specifici, dobbiamo prima comprendere la fisica sottostante che governa il processo.

Comprendere il Riscaldamento a Induzione

Il riscaldamento a induzione funziona senza alcun contatto fisico. Una bobina di induzione genera un campo magnetico potente e rapidamente alternato. Quando una parte conduttiva (come un ingranaggio d'acciaio) viene posta all'interno di questo campo, induce correnti elettriche, chiamate correnti parassite, a fluire all'interno della parte. La resistenza naturale del materiale a queste correnti genera calore preciso e istantaneo.

Introduzione all'"Effetto Pelle"

Un principio fondamentale dell'elettromagnetismo è l'"effetto pelle". Descrive la tendenza di una corrente elettrica alternata (AC) a distribuirsi all'interno di un conduttore in modo che la densità di corrente sia maggiore vicino alla superficie e diminuisca con l'aumentare della profondità.

Come la Frequenza Governa la Profondità del Calore

La frequenza della corrente alternata è il controllo primario per l'intensità dell'effetto pelle. Questa relazione è il concetto più importante nel riscaldamento a induzione.

- Alta Frequenza: Una corrente a frequenza molto alta si concentra quasi esclusivamente in uno strato sottile sulla superficie del materiale. Ciò consente un riscaldamento rapido e mirato della "pelle" esterna della parte.

- Bassa Frequenza: Una corrente a frequenza più bassa non è così vincolata dall'effetto pelle e può quindi penetrare molto più in profondità nel materiale, riscaldandolo in modo più uniforme dalla superficie al nucleo.

Applicazioni per il Riscaldamento ad Alta Frequenza

La capacità di riscaldare solo la superficie di un oggetto sblocca diverse applicazioni industriali critiche in cui l'alterazione dell'intera parte sarebbe dannosa.

Tempra Superficiale (Tempra a Scatola)

Questa è l'applicazione più comune. Riscaldando rapidamente la superficie di una parte in acciaio (come un dente di ingranaggio o un cuscinetto) al di sopra della sua temperatura di trasformazione e poi raffreddandola rapidamente, si crea uno strato esterno molto duro e resistente all'usura. Il nucleo della parte rimane più morbido e più duttile, consentendogli di assorbire urti e impatti senza fratturarsi.

Brasatura e Saldatura

L'induzione ad alta frequenza è ideale per unire componenti. Può fornire calore intenso e localizzato a un giunto, sciogliendo il materiale d'apporto per creare un legame forte senza riscaldare e potenzialmente deformare l'intero assemblaggio.

Riscaldamento di Parti Piccole o Sottili

Per parti piccole o a parete sottile, un'alta frequenza è più efficiente nel generare calore rapidamente. Una frequenza più bassa potrebbe passare attraverso la parte con meno effetto, risultando in un ciclo di riscaldamento inefficiente.

Comprendere i Compromessi

Sebbene potente, un riscaldatore ad alta frequenza non è una soluzione universale. La scelta della frequenza sbagliata per il lavoro porta a scarsi risultati e inefficienza.

Penetrazione del Calore Limitata

Il vantaggio principale del riscaldamento ad alta frequenza è anche la sua principale limitazione. È lo strumento sbagliato per applicazioni che richiedono il riscaldamento completo di un oggetto grande e spesso, come la preparazione di un grande lingotto d'acciaio per la forgiatura.

Design dell'Attrezzatura e della Bobina

La frequenza operativa detta il design dell'alimentatore e della bobina di induzione. I sistemi ad alta frequenza sono ottimizzati per la precisione e il lavoro superficiale, e i loro componenti non sono intercambiabili con i sistemi a bassa frequenza progettati per il riscaldamento di massa.

Abbinare la Frequenza al Tuo Obiettivo

La selezione del giusto processo di riscaldamento a induzione inizia con una chiara comprensione del risultato desiderato.

- Se il tuo obiettivo principale è il trattamento superficiale come la tempra superficiale: Un riscaldatore ad alta frequenza è lo strumento definitivo, poiché concentra l'energia precisamente dove è necessaria sulla superficie.

- Se il tuo obiettivo principale è il riscaldamento passante di parti grandi per la forgiatura: Devi usare un riscaldatore a bassa frequenza per assicurarti che il calore penetri in profondità nel nucleo del materiale per una temperatura uniforme.

- Se il tuo obiettivo principale è l'unione di componenti tramite brasatura: L'alta frequenza fornisce la velocità necessaria e la localizzazione precisa del calore per creare un giunto forte senza danneggiare l'assemblaggio circostante.

In definitiva, padroneggiare il processo di induzione deriva dalla comprensione che la frequenza ti dà il controllo diretto sulla profondità del calore.

Tabella riassuntiva:

| Caratteristica | Riscaldatore a Induzione ad Alta Frequenza |

|---|---|

| Uso Primario | Riscaldamento superficiale (es. tempra superficiale, brasatura) |

| Penetrazione del Calore | Superficiale (controllata dall'"effetto pelle") |

| Ideale Per | Parti piccole, materiali sottili, trattamenti superficiali |

| Vantaggio Chiave | Riscaldamento preciso, rapido e localizzato |

Hai bisogno di un riscaldamento superficiale preciso per tempra, brasatura o parti sottili? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, incluse soluzioni di riscaldamento a induzione su misura per le tue specifiche esigenze di materiale e processo. I nostri esperti possono aiutarti a selezionare il sistema perfetto per migliorare efficienza e risultati. Contatta KINTEK oggi per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Stampo a pressa anti-crepa per uso di laboratorio

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore