Nella tempra a induzione, la frequenza si riferisce alla velocità con cui la corrente elettrica alternata cambia direzione all'interno della bobina di induzione. Questa velocità, misurata in Hertz (Hz), è un parametro di controllo critico. Essa determina direttamente come il campo magnetico indotto genera calore all'interno della parte metallica, rendendola il fattore primario nel determinare la profondità dello strato temprato.

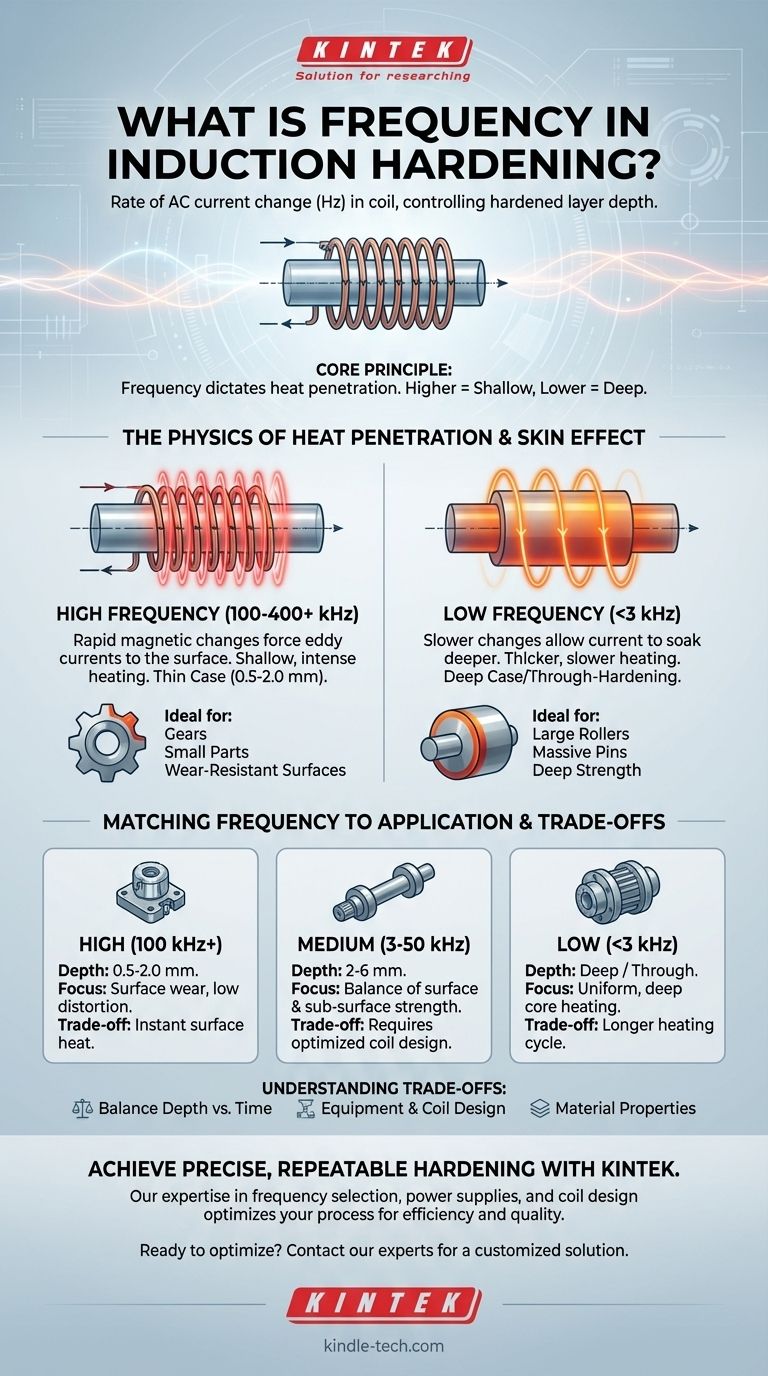

Il principio fondamentale da comprendere è la relazione tra frequenza e penetrazione del calore. Frequenze più elevate concentrano il calore vicino alla superficie per un effetto di tempra superficiale, mentre frequenze più basse penetrano più in profondità nel materiale per uno strato temprato più spesso.

La Fisica della Frequenza e della Penetrazione del Calore

Per comprendere la tempra a induzione, è necessario prima comprendere l'"effetto pelle". Questo fenomeno è la base per cui la frequenza è uno strumento così potente.

Comprendere l'Effetto Pelle

Quando una corrente alternata (CA) scorre attraverso un conduttore, come la parte metallica che si sta temprando, non si distribuisce uniformemente su tutta la sezione trasversale. Invece, tende a concentrarsi sulla superficie esterna o "pelle" del conduttore.

I rapidi cambiamenti del campo magnetico creati dalla CA nella bobina di induzione inducono correnti opposte (correnti parassite) nel pezzo. Queste correnti parassite sono più forti in superficie e sono responsabili della stragrande maggioranza del riscaldamento resistivo.

Come la Frequenza Governa l'Effetto Pelle

La frequenza della corrente alternata governa direttamente l'intensità dell'effetto pelle.

Man mano che si aumenta la frequenza, il campo magnetico cambia direzione più rapidamente. Questo forza le correnti parassite indotte in uno strato ancora più sottile sulla superficie, causando un riscaldamento estremamente rapido e concentrato in quella regione superficiale.

Al contrario, man mano che si diminuisce la frequenza, la corrente ha più tempo per "impregnare" più in profondità nel materiale prima di invertire la direzione. Ciò si traduce in uno strato riscaldato più spesso e una penetrazione del calore più profonda.

Il Concetto di "Profondità di Riferimento"

Gli ingegneri quantificano questo fenomeno usando il termine profondità di riferimento (o profondità di penetrazione). Questa è la profondità alla quale la densità di corrente indotta scende a circa il 37% del suo valore in superficie.

Questa profondità di riferimento fornisce una guida affidabile per la minima profondità di tempra possibile che si può ottenere a una data frequenza. La profondità finale della tempra è influenzata anche dal tempo di riscaldamento e dalla potenza, ma la frequenza stabilisce il limite fondamentale.

Abbinare la Frequenza alla Propria Applicazione

La scelta della frequenza non è arbitraria; viene selezionata in base al risultato metallurgico desiderato per una parte specifica. Le frequenze sono tipicamente raggruppate in tre intervalli principali.

Tempra ad Alta Frequenza (100 kHz – 400 kHz+)

Le alte frequenze sono utilizzate per applicazioni che richiedono uno strato sottile e resistente all'usura sulla superficie del pezzo, tipicamente da 0,5 a 2,0 mm.

Questo è l'ideale per piccole parti o parti con geometrie complesse, come i denti degli ingranaggi, dove è necessario temprare solo la superficie funzionale senza distorcere il nucleo della parte. Il riscaldamento è estremamente rapido e localizzato.

Tempra a Media Frequenza (3 kHz – 50 kHz)

Le medie frequenze offrono un equilibrio, raggiungendo profondità di tempra maggiori di circa 2-6 mm.

Questo intervallo è il cavallo di battaglia per molti componenti industriali, come assi automobilistici, alberi di grandi dimensioni e ruote di gru, dove sono richieste sia la durezza superficiale che una significativa resistenza sub-superficiale per gestire elevate sollecitazioni.

Tempra a Bassa Frequenza (Sotto i 3 kHz)

Le basse frequenze sono utilizzate per la tempra profonda o la "tempra a cuore" su componenti molto grandi. L'obiettivo qui è riscaldare la parte in profondità e uniformemente.

Le applicazioni includono la tempra di grandi rulli per acciaierie o perni di grande diametro dove la durezza è richiesta ben all'interno del nucleo del materiale per sostenere carichi massicci.

Comprendere i Compromessi

La selezione di una frequenza implica il bilanciamento di fattori contrastanti. Non si tratta semplicemente di scegliere "alto" o "basso".

Profondità vs. Tempo di Riscaldamento

Esiste un compromesso diretto tra la profondità di penetrazione e il tempo necessario per riscaldare la superficie. Le alte frequenze riscaldano la superficie quasi istantaneamente, mentre le basse frequenze richiedono un ciclo di riscaldamento più lungo per consentire all'energia di penetrare più in profondità.

Attrezzatura e Design della Bobina

La frequenza operativa determina l'attrezzatura richiesta. Un alimentatore ad alta frequenza è fondamentalmente diverso da uno a bassa frequenza. Inoltre, il design della bobina di induzione stessa è strettamente legato alla frequenza e alla geometria della parte per garantire un trasferimento di energia efficiente. Non è possibile utilizzare semplicemente qualsiasi bobina con qualsiasi frequenza.

Proprietà del Materiale

La resistività elettrica e le proprietà magnetiche del materiale influenzano anche l'efficienza del riscaldamento. Ad esempio, l'acciaio è magnetico al di sotto della sua temperatura di Curie (circa 770°C), il che aumenta significativamente l'efficienza del riscaldamento. Una volta che diventa non magnetico, l'efficienza diminuisce. Questa dinamica deve essere considerata nella progettazione del processo.

Fare la Scelta Giusta per il Proprio Obiettivo di Tempra

La decisione finale dovrebbe essere guidata interamente dai requisiti metallurgici del componente.

- Se il vostro obiettivo principale è una superficie sottile e resistente all'usura su una parte complessa (come un dente di ingranaggio): Utilizzate alte frequenze (100 kHz e oltre) per concentrare il calore con precisione sulla superficie e minimizzare la distorsione della parte.

- Se il vostro obiettivo principale è una tempra robusta e profonda su un componente strutturale (come un asse): Utilizzate medie frequenze (da 3 kHz a 50 kHz) per ottenere un buon equilibrio tra durezza superficiale e resistenza profonda.

- Se il vostro obiettivo principale è ottenere una tempra uniforme e a cuore su una sezione trasversale molto grande: Selezionate basse frequenze (sotto i 3 kHz) per consentire al calore di penetrare in profondità nel nucleo del materiale.

In definitiva, padroneggiare la selezione della frequenza è la chiave per ottenere un controllo preciso e ripetibile sul processo di tempra a induzione.

Tabella Riepilogativa:

| Gamma di Frequenza | Profondità di Tempra Tipica | Applicazioni Ideali |

|---|---|---|

| Alta (100 kHz+) | 0,5 - 2,0 mm | Denti di ingranaggi, piccoli componenti, superfici resistenti all'usura |

| Media (3 - 50 kHz) | 2,0 - 6,0 mm | Assi, alberi, ruote di gru, componenti strutturali |

| Bassa (Sotto i 3 kHz) | Tempra profonda / A cuore | Grandi rulli, perni, componenti massicci |

Ottenete risultati di tempra precisi e ripetibili per i vostri componenti.

La scelta della giusta frequenza è fondamentale per ottenere l'esatta profondità di tempra e le proprietà metallurgiche richieste dalle vostre parti. KINTEK è specializzata nella fornitura di soluzioni avanzate per la tempra a induzione, inclusi alimentatori e design di bobine ottimizzati per la vostra specifica applicazione, dalla tempra superficiale ad alta frequenza di ingranaggi complessi alla tempra profonda di grandi parti strutturali.

La nostra esperienza garantisce che otteniate l'attrezzatura e i parametri di processo giusti per massimizzare l'efficienza, minimizzare la distorsione e soddisfare i vostri standard di qualità.

Pronti a ottimizzare il vostro processo di tempra a induzione? Contattate i nostri esperti oggi stesso per una soluzione personalizzata.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Come il processo di fusione a induzione sottovuoto migliora le proprietà delle leghe a base di nichel utilizzate nei reattori di idrofluorurazione?

- Che tipo di forno viene utilizzato per la fusione? Scegli la tecnologia giusta per il tuo metallo

- Quale ruolo gioca un forno a induzione sottovuoto nella produzione di acciaio martensitico al 12% di Cr? Ottenere un controllo ultra-puro della lega

- Qual è la temperatura di un forno a induzione? Comprendere le capacità da 1250°C a oltre 2000°C

- Qual è l'uso del riscaldamento a induzione? Una guida al riscaldamento industriale veloce, preciso e pulito

- Quali sono gli svantaggi di un forno a induzione senza nucleo? Principali limitazioni in termini di efficienza e raffinazione

- Una bobina a induzione può fondere l'acciaio? Scopri la fusione industriale veloce ed efficiente

- Qual è il processo di fusione di un forno ad arco elettrico? Sblocca una produzione di acciaio efficiente e di alta qualità