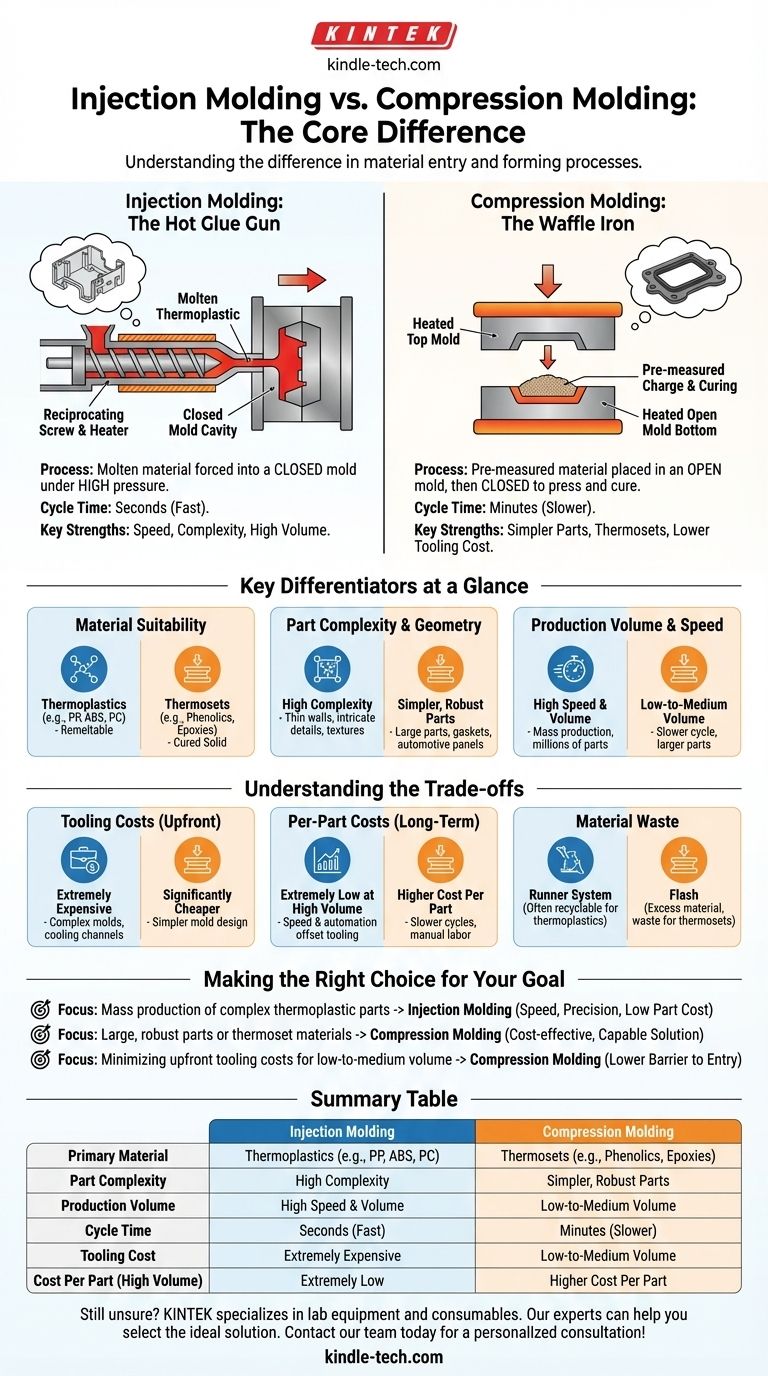

In fondo, la differenza fondamentale tra lo stampaggio a iniezione e ciò che viene comunemente chiamato "stampaggio a pressione" (più precisamente, stampaggio a compressione) risiede nel modo in cui il materiale entra nello stampo. Lo stampaggio a iniezione forza il materiale fuso in una cavità di stampo chiusa sotto alta pressione. Lo stampaggio a compressione posiziona una quantità pre-misurata di materiale in uno stampo aperto e riscaldato, che viene poi chiuso per pressare il materiale nella sua forma finale.

La scelta tra questi due processi è un classico compromesso ingegneristico. Lo stampaggio a iniezione è progettato per velocità, complessità e produzione ad alto volume di parti termoplastiche, richiedendo un elevato investimento iniziale in attrezzature. Lo stampaggio a compressione è la scelta economica per parti più semplici, più grandi, volumi medio-bassi ed è il processo dominante per i materiali termoindurenti.

La Differenza Fondamentale nel Processo

Per capire veramente quale processo si adatta alle tue esigenze, devi prima visualizzare come funziona ciascuno. Le loro meccaniche dettano i loro punti di forza e di debolezza.

Come Funziona lo Stampaggio a Iniezione: La Pistola per Colla a Caldo

Pensa allo stampaggio a iniezione come a una pistola per colla a caldo altamente sofisticata e automatizzata.

Una materia prima plastica granulare (termoplastica) viene fusa in un cilindro riscaldato. Una vite reciprocante quindi inietta questa plastica fusa sotto estrema pressione in uno stampo metallico chiuso, lavorato con precisione.

La plastica riempie ogni dettaglio della cavità interna dello stampo. Dopo un breve periodo di raffreddamento, lo stampo si apre e il pezzo finito viene espulso. Questo ciclo è estremamente veloce, spesso richiede solo pochi secondi.

Come Funziona lo Stampaggio a Compressione: La Piastra per Waffle

Lo stampaggio a compressione è meglio analogato a una piastra per waffle.

Una quantità pre-misurata di materiale di stampaggio, chiamata "carica", viene posizionata nella metà inferiore di uno stampo aperto e riscaldato. Questa carica può essere in polvere, simile a stucco o preformata.

La metà superiore dello stampo si chiude quindi, applicando un'immensa pressione. Questo forza il materiale a espandersi e riempire la cavità dello stampo, con il calore e la pressione che lo curano in uno stato solido. Questo processo è ideale per i materiali termoindurenti, che subiscono un cambiamento chimico irreversibile quando riscaldati.

Una Nota sulla Terminologia: "Stampaggio a Pressione"

Il termine "stampaggio a pressione" è ambiguo nella produzione. Tuttavia, quando contrapposto allo stampaggio a iniezione, si riferisce quasi sempre allo stampaggio a compressione. Entrambi i processi utilizzano la pressione, ma "iniezione" specifica come il materiale viene consegnato, mentre "compressione" specifica come viene formata la forma finale.

Principali Fattori di Differenziazione a Colpo d'Occhio

Le differenze meccaniche portano a significative distinzioni nella scelta del materiale, nella progettazione del pezzo e nell'economia di produzione.

Idoneità del Materiale: Termoplastiche vs. Termoindurenti

Lo stampaggio a iniezione è il processo dominante per le termoplastiche—polimeri come il Polipropilene (PP), l'ABS e il Policarbonato (PC) che possono essere ripetutamente fusi e solidificati.

Lo stampaggio a compressione è il metodo primario per i termoindurenti—materiali come fenolici, epossidici e siliconi che curano in uno stato solido permanente e non possono essere rifusi. Può essere utilizzato anche per alcune termoplastiche, ma è meno comune.

Complessità e Geometria del Pezzo

Lo stampaggio a iniezione eccelle nella produzione di parti con elevata complessità. Ciò include pareti sottili, nervature intricate, texture fini e caratteristiche complesse come supporti per viti e incastri a scatto. L'alta pressione di iniezione assicura che il materiale riempia ogni minimo dettaglio.

Lo stampaggio a compressione è il migliore per parti più semplici, spesso più grandi e più robuste. È eccellente per guarnizioni, sigilli, apparecchiature elettriche e pannelli automobilistici. Ha difficoltà con i dettagli molto fini e intricati che lo stampaggio a iniezione gestisce con facilità.

Volume e Velocità di Produzione

Lo stampaggio a iniezione è un processo ad alta velocità e ad alto volume. Con tempi di ciclo misurati in secondi, è progettato per la produzione di massa, dove milioni di parti identiche possono essere realizzate in modo efficiente.

Lo stampaggio a compressione è un processo più lento, a volume medio-basso. I tempi di ciclo sono significativamente più lunghi, spesso misurati in minuti, a causa del tempo necessario per caricare la carica e per la polimerizzazione del materiale termoindurente.

Comprendere i Compromessi

Scegliere un processo significa bilanciare i costi iniziali con gli obiettivi a lungo termine e i vincoli di progettazione.

Costi degli Stampi: L'Investimento Iniziale

Gli stampi a iniezione sono estremamente costosi. Sono strumenti complessi progettati per resistere a pressioni immense e richiedono canali di raffreddamento intricati e sistemi di espulsione. Un singolo stampo può costare decine o addirittura centinaia di migliaia di dollari.

Gli stampi a compressione sono significativamente più economici. Poiché non devono gestire il flusso di plastica fusa attraverso canali e attacchi, sono molto più semplici da progettare e lavorare, con un investimento iniziale molto più basso.

Costi per Pezzo: L'Economia a Lungo Termine

A volumi elevati, lo stampaggio a iniezione offre un costo per pezzo estremamente basso. La velocità del processo e l'alto grado di automazione superano il costo iniziale degli stampi.

Lo stampaggio a compressione ha un costo per pezzo più elevato. Ciò è dovuto ai tempi di ciclo più lenti e al spesso maggiore grado di lavoro manuale richiesto per caricare lo stampo e rifinire il pezzo.

Sprechi di Materiale

Lo stampaggio a iniezione genera sprechi attraverso il sistema di canali (i canali che convogliano la plastica alla cavità del pezzo), sebbene questo possa spesso essere macinato e riutilizzato con le termoplastiche.

Lo stampaggio a compressione può produrre "bava", che è materiale in eccesso spremuto sulla linea di giunzione dello stampo. Per i termoindurenti, questa bava è uno spreco e non può essere riciclata nel processo.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione indicheranno chiaramente un processo rispetto all'altro.

- Se il tuo obiettivo principale è la produzione di massa di parti termoplastiche complesse: Lo stampaggio a iniezione è la scelta definitiva per la sua velocità, precisione e basso costo per pezzo su larga scala.

- Se il tuo obiettivo principale è la produzione di parti grandi e robuste o l'uso di materiali termoindurenti: Lo stampaggio a compressione offre una soluzione più economica e capace.

- Se il tuo obiettivo principale è minimizzare i costi iniziali degli stampi per produzioni a volume medio-basso: Il costo inferiore degli stampi a compressione offre una barriera all'ingresso significativamente più bassa.

Comprendere queste differenze fondamentali ti permette di selezionare il processo di produzione che si allinea perfettamente con gli obiettivi tecnici e finanziari del tuo progetto.

Tabella Riepilogativa:

| Caratteristica | Stampaggio a Iniezione | Stampaggio a Compressione |

|---|---|---|

| Materiale Primario | Termoplastiche (PP, ABS, PC) | Termoindurenti (Fenolici, Epossidici) |

| Complessità del Pezzo | Alta (pareti sottili, dettagli intricati) | Bassa o Moderata (parti più semplici, più grandi) |

| Volume di Produzione | Alto (produzione di massa) | Basso o Medio |

| Tempo di Ciclo | Secondi | Minuti |

| Costo degli Stampi | Alto | Basso |

| Costo per Pezzo (Alto Volume) | Basso | Più Alto |

Ancora incerto su quale processo di stampaggio sia giusto per il tuo progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la soluzione ideale per il tuo materiale, design e obiettivi di produzione. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Perché si usa la pastiglia di KBr nell'FTIR? Ottenere analisi chiare e accurate di campioni solidi

- Una pressa idraulica può pressare qualsiasi cosa? Comprendere i veri limiti della sua potenza

- Come si preparano i campioni per la spettroscopia IR? Una guida passo-passo per solidi, liquidi e gas

- Perché viene utilizzata una pressa idraulica da laboratorio per i pellet di Li3V2(PO4)3? Ottimizzare la sinterizzazione allo stato solido per materiali agli ioni di litio

- Quali sono i parametri da considerare per la selezione della pressa per stampaggio a parete sottile? Specifiche chiave per la produzione ad alta velocità

- Qual è il significato dell'applicazione di una pressione di 200 MPa con una pressa idraulica da laboratorio per pellet per ceramiche composite?

- In che modo una pressa idraulica manuale da laboratorio facilita la caratterizzazione FT-IR dei catalizzatori? Preparazione del campione master.

- Quali sono i metodi di raffreddamento del sistema idraulico? Scegli il giusto refrigeratore per affidabilità e longevità