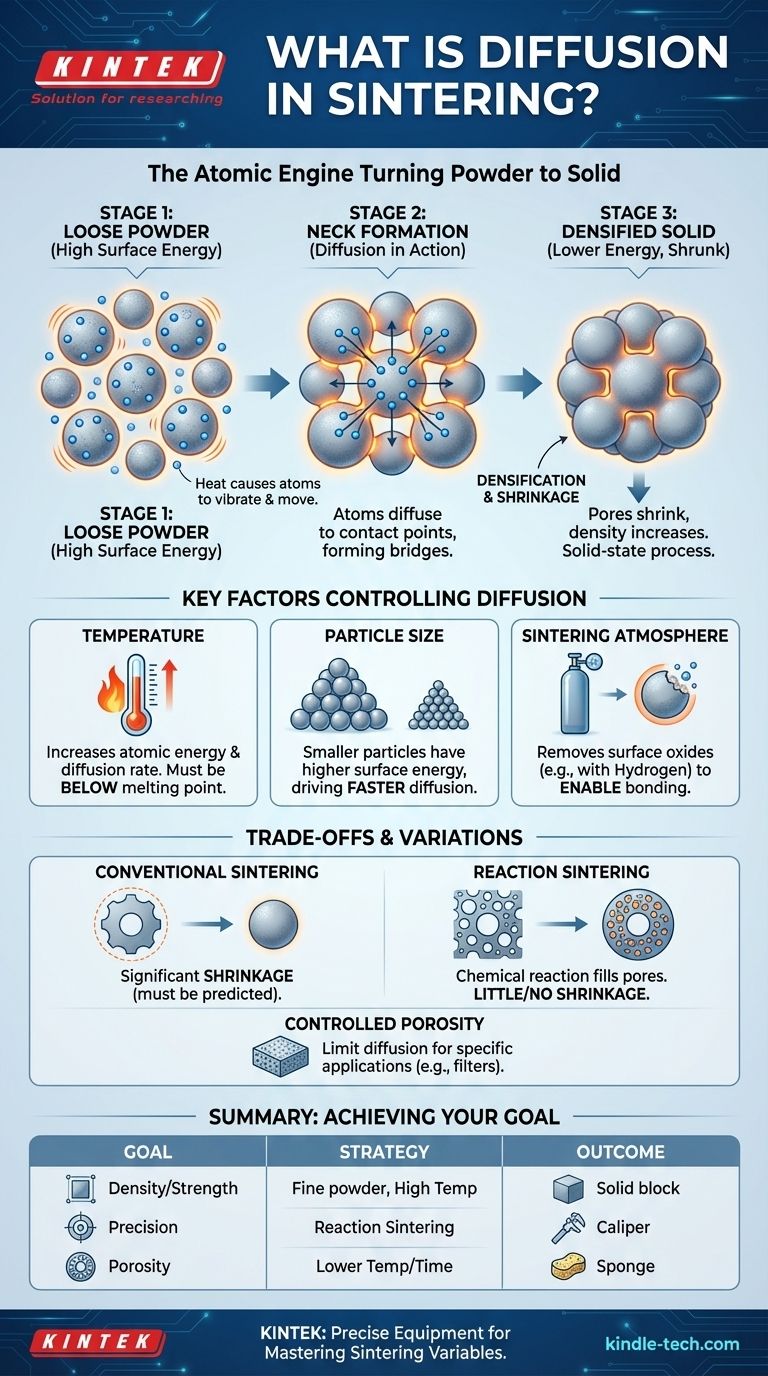

Nel contesto della sinterizzazione, la diffusione è il meccanismo fondamentale a livello atomico che lega le particelle di polvere sciolte in una massa solida e coerente. Spinti dal calore, gli atomi migrano dalla massa di ciascuna particella verso i punti di contatto tra le particelle, formando ponti o "colli" che crescono nel tempo, aumentando la densità e la resistenza del componente. L'intero processo avviene allo stato solido, ben al di sotto del punto di fusione del materiale.

La sinterizzazione non è un processo di fusione delle particelle. È una trasformazione allo stato solido in cui la diffusione atomica è il motore, guidata dalla necessità termodinamica di ridurre l'elevata energia superficiale di una polvere fine. Comprendere e controllare la diffusione è la chiave per controllare le proprietà finali della parte sinterizzata.

Il meccanismo fondamentale: dalla polvere al solido

Cos'è la diffusione atomica?

Al suo centro, la diffusione atomica è il movimento degli atomi all'interno di un materiale. Quando un solido viene riscaldato, i suoi atomi acquisiscono energia termica e iniziano a vibrare più intensamente. Questa vibrazione consente loro di saltare dalla loro posizione fissa nel reticolo cristallino a un punto vuoto adiacente.

Questo movimento non è del tutto casuale. Gli atomi tendono a muoversi da aree ad alta concentrazione ad aree a bassa concentrazione, o da stati ad alta energia a stati a energia inferiore, per raggiungere una configurazione più stabile.

Come la diffusione guida la sinterizzazione

Un insieme di polvere sciolta ha un'enorme quantità di area superficiale, che corrisponde a un elevato stato di energia superficiale. L'universo favorisce naturalmente stati energetici inferiori. La sinterizzazione sfrutta questo principio.

Quando una polvere compattata viene riscaldata, l'obiettivo principale del sistema è ridurre la sua area superficiale totale. Il modo più efficiente per farlo è che gli atomi si muovano dalla superficie delle particelle verso i vuoti tra di esse, legando efficacemente le particelle tra loro e riducendo la superficie totale esposta.

La formazione e la crescita dei "colli"

Il processo di sinterizzazione inizia nei punti in cui le singole particelle di polvere si toccano. Spinti dal calore, gli atomi diffondono verso questi punti di contatto, creando un piccolo ponte di materiale solido noto come collo.

Man mano che il processo continua, più atomi migrano verso questi colli, facendoli allargare. Questa crescita avvicina i centri delle particelle adiacenti, il che restringe i pori tra di loro e aumenta la densità complessiva del componente. Questo processo è chiamato densificazione.

Fattori chiave che controllano la diffusione

Temperatura

La temperatura è la variabile più critica nella sinterizzazione. Temperature più elevate forniscono agli atomi più energia termica, aumentando drasticamente la velocità di diffusione.

Tuttavia, la temperatura deve rimanere al di sotto del punto di fusione del materiale. L'obiettivo è consentire la diffusione allo stato solido, non fondere la polvere, il che comporterebbe una perdita di forma e controllo.

Dimensione delle particelle

Particelle più piccole hanno un rapporto superficie-volume molto più elevato. Ciò crea una forza motrice termodinamica più forte affinché il sistema riduca la sua energia superficiale.

Di conseguenza, le polveri più fini generalmente sinterizzano a temperature più basse e a velocità più rapide rispetto alle polveri più grossolane, portando a densità finali più elevate.

Atmosfera di sinterizzazione

Il gas che circonda la polvere durante il riscaldamento — l'atmosfera di sinterizzazione — svolge un ruolo cruciale. Una funzione principale è prevenire o rimuovere gli ossidi superficiali.

Gli strati di ossido sulle particelle metalliche agiscono come una barriera, bloccando fisicamente la diffusione atomica necessaria per la formazione dei colli. Un'atmosfera riducente (come idrogeno o ammoniaca pirolizzata) può rimuovere questi ossidi, consentendo alla diffusione di procedere in modo efficiente.

Comprendere i compromessi e le variazioni

La sfida del restringimento

Poiché la diffusione allo stato solido comporta lo spostamento del materiale per riempire gli spazi tra le particelle, la sinterizzazione convenzionale comporta quasi sempre un restringimento del componente.

Questa densificazione è spesso desiderabile per la resistenza, ma deve essere prevista e contabilizzata con precisione nella progettazione iniziale dello stampo per ottenere le dimensioni finali corrette.

Un percorso alternativo: sinterizzazione per reazione

Alcuni processi avanzati, come la sinterizzazione per reazione, introducono una reazione chimica accanto alla diffusione. Ad esempio, un precursore di silicio poroso può essere infiltrato con carbonio fuso, che reagisce per formare carburo di silicio (SiC) nei pori.

Questo metodo può produrre parti altamente dense con poco o nessun restringimento, poiché il nuovo materiale si forma in situ, riempiendo i vuoti. Ciò lo rende ideale per forme grandi o complesse in cui la stabilità dimensionale è fondamentale.

Porosità rispetto a densificazione

Sebbene l'obiettivo sia spesso quello di ottenere la massima densità, a volte è desiderato un certo livello di porosità, come nella produzione di filtri o cuscinetti autolubrificanti.

Controllando la velocità di diffusione — utilizzando temperature più basse, tempi più brevi o particelle più grandi — gli ingegneri possono limitare la crescita dei colli e preservare una rete di pori interconnessi all'interno della parte finale.

Fare la scelta giusta per il tuo obiettivo

Padroneggiare un processo di sinterizzazione significa controllare la velocità e l'entità della diffusione per ottenere un risultato specifico. Il tuo approccio dovrebbe essere adattato al tuo obiettivo principale.

- Se la tua attenzione principale è la massima densità e resistenza: Utilizza polveri più fini, temperature di sinterizzazione più elevate e un'atmosfera riducente controllata per promuovere la massima velocità di diffusione possibile.

- Se la tua attenzione principale è il controllo dimensionale preciso: Considera la sinterizzazione per reazione per minimizzare il restringimento, o utilizza una modellazione precisa per prevedere e compensare il restringimento in un processo convenzionale.

- Se la tua attenzione principale è la porosità controllata (ad esempio per i filtri): Utilizza temperature più basse, tempi di ciclo più brevi o particelle iniziali più grandi per limitare l'entità della diffusione e della crescita dei colli.

Visualizzando la sinterizzazione attraverso la lente della diffusione atomica, puoi passare dalla semplice osservazione al controllo preciso, trasformando la polvere sciolta in un componente altamente ingegnerizzato e affidabile.

Tabella riassuntiva:

| Fattore | Ruolo nella diffusione e nella sinterizzazione |

|---|---|

| Temperatura | Aumenta l'energia atomica e la velocità di diffusione; deve essere inferiore al punto di fusione. |

| Dimensione delle particelle | Le particelle più piccole hanno un'energia superficiale maggiore, che guida una diffusione e una densificazione più rapide. |

| Atmosfera | Rimuove gli ossidi superficiali (ad esempio con idrogeno) per consentire una diffusione atomica senza ostacoli. |

| Tempo | Tempi di sinterizzazione più lunghi consentono una crescita dei colli e una densificazione più estese. |

Pronto a padroneggiare il processo di sinterizzazione per i tuoi materiali?

Comprendere e controllare la diffusione atomica è fondamentale per ottenere il perfetto equilibrio tra densità, resistenza e precisione dimensionale nei componenti sinterizzati. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo esperti necessari per gestire con precisione ogni variabile, dai profili di temperatura alle atmosfere di sinterizzazione.

Sia che il tuo obiettivo sia la massima densità, la porosità controllata o il minimo restringimento, le nostre soluzioni sono progettate per aiutarti a ottenere risultati affidabili e ripetibili. Contatta oggi i nostri esperti per discutere di come possiamo supportare le esigenze specifiche del tuo laboratorio di sinterizzazione e aiutarti a trasformare la polvere in componenti ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura