Nel mondo della pellettizzazione e della compressione in compresse, il rapporto di compressione della matrice è la relazione tra la lunghezza effettiva di lavoro del foro della matrice e il suo diametro. Questo semplice rapporto è il fattore più influente nel determinare la qualità finale del prodotto compattato e l'efficienza complessiva della tua linea di produzione.

La sfida della compattazione non riguarda solo la formazione del materiale, ma il controllo di un processo. Il rapporto di compressione della matrice è il tuo strumento principale per bilanciare le esigenze contrastanti di durabilità del prodotto, velocità di produzione e consumo energetico.

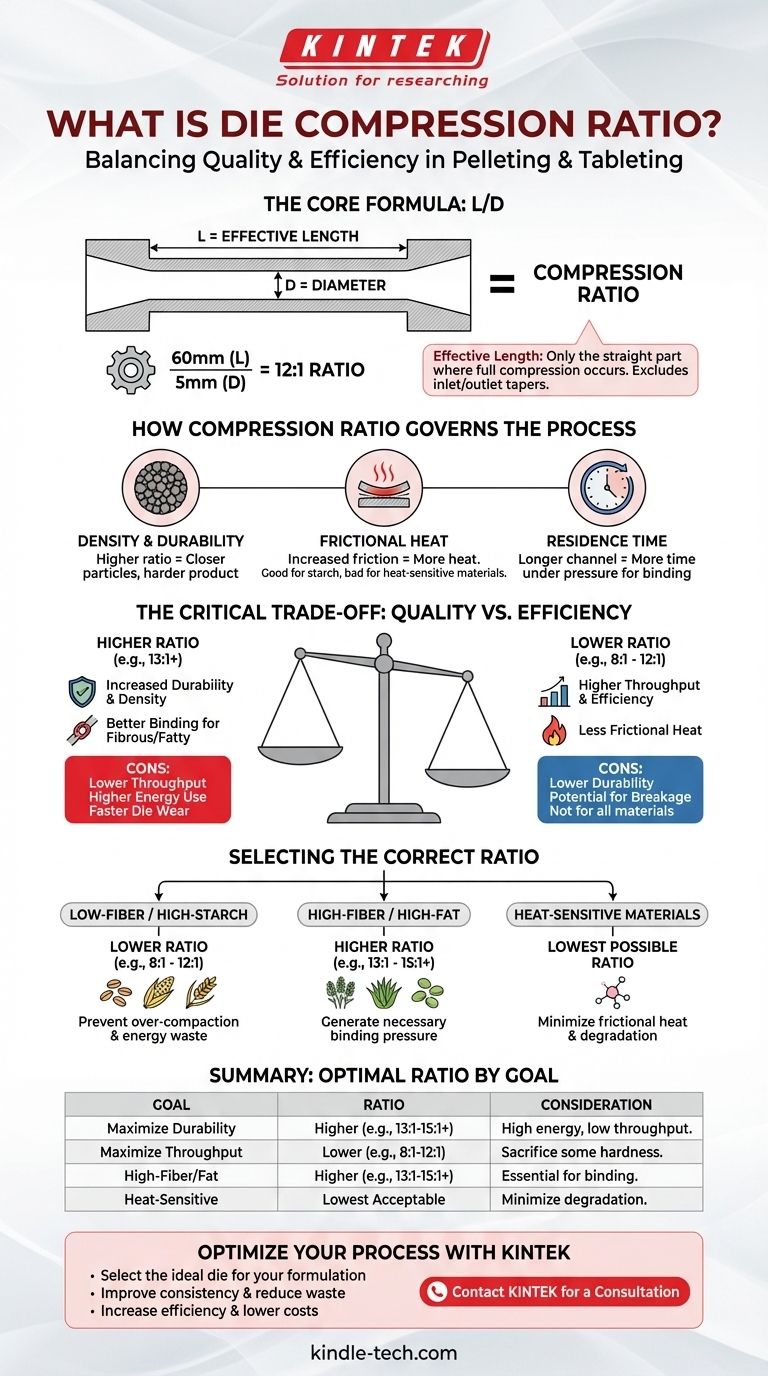

Decostruire il rapporto di compressione della matrice

La formula base: L/D

Il rapporto è calcolato con una formula semplice: Rapporto di compressione = L / D.

- L rappresenta la lunghezza effettiva del canale della matrice.

- D rappresenta il diametro del canale della matrice.

Una matrice con una lunghezza effettiva di 60 mm e un foro di 5 mm di diametro avrebbe un rapporto di compressione di 12:1 (o semplicemente 12).

Cos'è la lunghezza "effettiva"?

Questa è una distinzione fondamentale. La lunghezza effettiva è solo la parte del canale della matrice dove si verifica la piena compressione.

Non include alcun rilievo, conicità o svasatura all'ingresso o all'uscita del foro. Queste caratteristiche sono progettate per facilitare il flusso del materiale e ridurre la pressione iniziale, quindi il vero lavoro di compressione avviene solo nella parte diritta del canale.

Lo scopo del rapporto

Il rapporto di compressione detta direttamente la quantità di pressione, attrito e tempo di permanenza che il materiale sperimenta mentre viene forzato attraverso la matrice. Un rapporto più elevato significa più pressione e più tempo sotto compressione.

Come il rapporto di compressione governa il processo

Controllo di densità e durabilità

Un rapporto di compressione più elevato aumenta l'attrito e la pressione esercitati sul materiale. Questo forza le particelle ad avvicinarsi, risultando in un pellet o una compressa più densa, più dura e più durevole che può resistere meglio alla manipolazione e al trasporto.

Generazione di calore per attrito

Questo aumento di attrito genera anche un calore significativo. Per materiali come i mangimi per animali, questo calore può essere benefico in quanto aiuta a gelatinizzare gli amidi, che agiscono come un legante naturale. Per altri materiali, come prodotti farmaceutici o alcune sostanze chimiche, questo calore può essere dannoso, causando degradazione.

Determinazione del tempo di permanenza

Un canale della matrice più lungo (un rapporto più elevato per un dato diametro) significa che il materiale trascorre più tempo sotto pressione. Questo "tempo di permanenza" è fondamentale per ottenere il legame e il trasferimento di calore necessari in tutto il materiale.

Il compromesso critico: qualità vs. efficienza

La scelta di un rapporto di compressione è sempre un esercizio di bilanciamento di fattori contrastanti. Un rapporto più elevato non è intrinsecamente migliore.

Rendimento di produzione

Un rapporto di compressione molto elevato crea più resistenza. Ciò può rallentare la velocità con cui il materiale può essere forzato attraverso la matrice, riducendo direttamente la tua produzione in tonnellate all'ora.

Consumo energetico

Superare questa maggiore resistenza richiede più lavoro dal motore del mulino. Ciò porta a un maggiore assorbimento di corrente e a costi energetici più elevati per tonnellata di prodotto prodotta. Una matrice "troppo stretta" per la formulazione farà intasare o sovraccaricare il mulino.

Durata e usura della matrice

L'alta pressione e l'attrito costanti accelerano l'usura all'interno dei canali della matrice. La scelta di un rapporto di compressione inutilmente elevato porterà a sostituzioni della matrice più frequenti e costose.

Selezione del rapporto corretto per il tuo materiale

Il rapporto di compressione ideale dipende interamente dalle caratteristiche della formulazione del tuo materiale grezzo.

Formulazioni a basso contenuto di fibre, ad alto contenuto di amido

Le formulazioni con un alto contenuto di amido e un basso contenuto di fibre (ad esempio, alcuni mangimi per pollame o suini) sono spesso facili da compattare. Tipicamente richiedono un rapporto di compressione inferiore (ad esempio, da 8:1 a 12:1) per prevenire la sovracompattazione, la bruciatura e l'eccessivo consumo di energia.

Formulazioni ad alto contenuto di fibre o ad alto contenuto di grassi

I materiali fibrosi (ad esempio, mangimi per bovini, erba medica, biomassa) o le formulazioni ad alto contenuto di grassi resistono naturalmente alla compattazione. Richiedono un rapporto di compressione più elevato (ad esempio, da 13:1 a 15:1 o anche superiore) per generare l'attrito e la pressione necessari per formare un pellet durevole.

Materiali termosensibili

Per i materiali che possono essere danneggiati dal calore, l'obiettivo è utilizzare il rapporto di compressione più basso possibile che raggiunga comunque l'integrità richiesta della compressa o del pellet. Ciò minimizza la generazione di calore per attrito.

Fare la scelta giusta per il tuo obiettivo

Il rapporto di compressione ottimale della matrice non è un singolo numero; è una funzione del tuo materiale e delle tue priorità operative.

- Se il tuo obiettivo principale è la massima durabilità del prodotto: Opta per un rapporto di compressione più elevato, ma preparati a una minore produzione e a un maggiore consumo energetico.

- Se il tuo obiettivo principale è massimizzare la produzione: Utilizza il rapporto di compressione più basso che produca comunque un prodotto di qualità accettabile per la tua specifica applicazione.

- Se stai lavorando un materiale difficile e fibroso: È necessario un rapporto di compressione più elevato per creare la pressione di legame richiesta per un pellet di qualità.

- Se stai lavorando una formulazione termosensibile: Il tuo obiettivo principale è minimizzare l'attrito, il che significa selezionare il rapporto di compressione più basso possibile che soddisfi gli standard di qualità.

Comprendere e padroneggiare il rapporto di compressione della matrice trasforma la pellettizzazione da un processo di forza bruta in un'operazione di produzione precisamente controllata.

Tabella riassuntiva:

| Obiettivo | Rapporto di compressione consigliato | Considerazione chiave |

|---|---|---|

| Massimizzare la durabilità | Rapporto più elevato (es. 13:1 - 15:1+) | Maggiore consumo energetico, minore produzione, maggiore usura della matrice |

| Massimizzare la produzione | Rapporto inferiore (es. 8:1 - 12:1) | Potrebbe sacrificare parte della durezza e durabilità del pellet |

| Materiali ad alto contenuto di fibre/grassi | Rapporto più elevato (es. 13:1 - 15:1+) | Necessario per generare una pressione di legame sufficiente |

| Materiali termosensibili | Rapporto accettabile più basso possibile | Minimizza il calore per attrito per prevenire la degradazione |

Ottimizza il tuo processo di pellettizzazione o compressione con KINTEK

Stai lottando con la qualità dei pellet, una bassa produzione o costi energetici elevati? Il rapporto di compressione della matrice è spesso la chiave. La scelta della matrice giusta è fondamentale per bilanciare la durabilità del prodotto con l'efficienza operativa.

KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio, soddisfacendo le esigenze rigorose di laboratori e strutture di ricerca e sviluppo. La nostra esperienza può aiutarti a:

- Selezionare la matrice ideale per la tua specifica formulazione del materiale.

- Migliorare la consistenza del prodotto e ridurre gli sprechi.

- Aumentare l'efficienza di produzione e ridurre i costi operativi.

Non lasciare che il rapporto di compressione sbagliato ostacoli il tuo processo. Lascia che i nostri esperti ti aiutino a ottenere risultati superiori.

Contatta KINTEK oggi stesso per una consulenza e scopri la soluzione giusta per le esigenze di pellettizzazione e compressione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina elettrica per la compressione di compresse a punzonatura singola TDP

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina manuale per la compressione di compresse a pugno singolo TDP Macchina per la punzonatura di compresse

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

Domande frequenti

- Come vengono utilizzate le presse idrauliche da laboratorio per la biomassa algale? Ottimizzare i solidi totali per la produzione di bioenergia

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati

- Come funziona una pressa idraulica da laboratorio con uno stampo in PEEK? Fabbricazione di batterie allo stato solido a solfuro di master

- Come si preparano i campioni per la spettroscopia infrarossa? Padroneggia le tecniche per solidi, liquidi e gas

- In quale fase dell'assemblaggio della batteria sodio-zolfo allo stato solido viene utilizzata una pressa idraulica da laboratorio? Guida esperta

- Qual è la differenza tra una pressa meccanica e una pressa idraulica? Una guida tra velocità e controllo

- Qual è lo scopo dell'utilizzo di una pressa idraulica per la pressatura secondaria nelle batterie allo stato solido? Raggiungere la densità ottimale

- Perché viene utilizzata una pressa idraulica da laboratorio per le membrane elettrolitiche PEO? Ottenere risultati uniformi e ad alte prestazioni