In sintesi, la Deposizione Chimica da Vapore (CVD) è un processo utilizzato per creare film sottili ad alte prestazioni realizzando nuovi materiali direttamente su una superficie. Funziona introducendo gas reattivi (noti come precursori) in una camera, dove subiscono una reazione chimica. Il prodotto solido di tale reazione viene quindi depositato come un film eccezionalmente puro e uniforme su un oggetto bersaglio, noto come substrato.

Mentre molti metodi si limitano a rivestire una superficie, la CVD costruisce un nuovo materiale atomo per atomo attraverso reazioni chimiche controllate. Ciò consente la creazione di film eccezionalmente puri, densi e ad alte prestazioni che sono fondamentalmente integrati con il substrato, non solo stratificati su di esso.

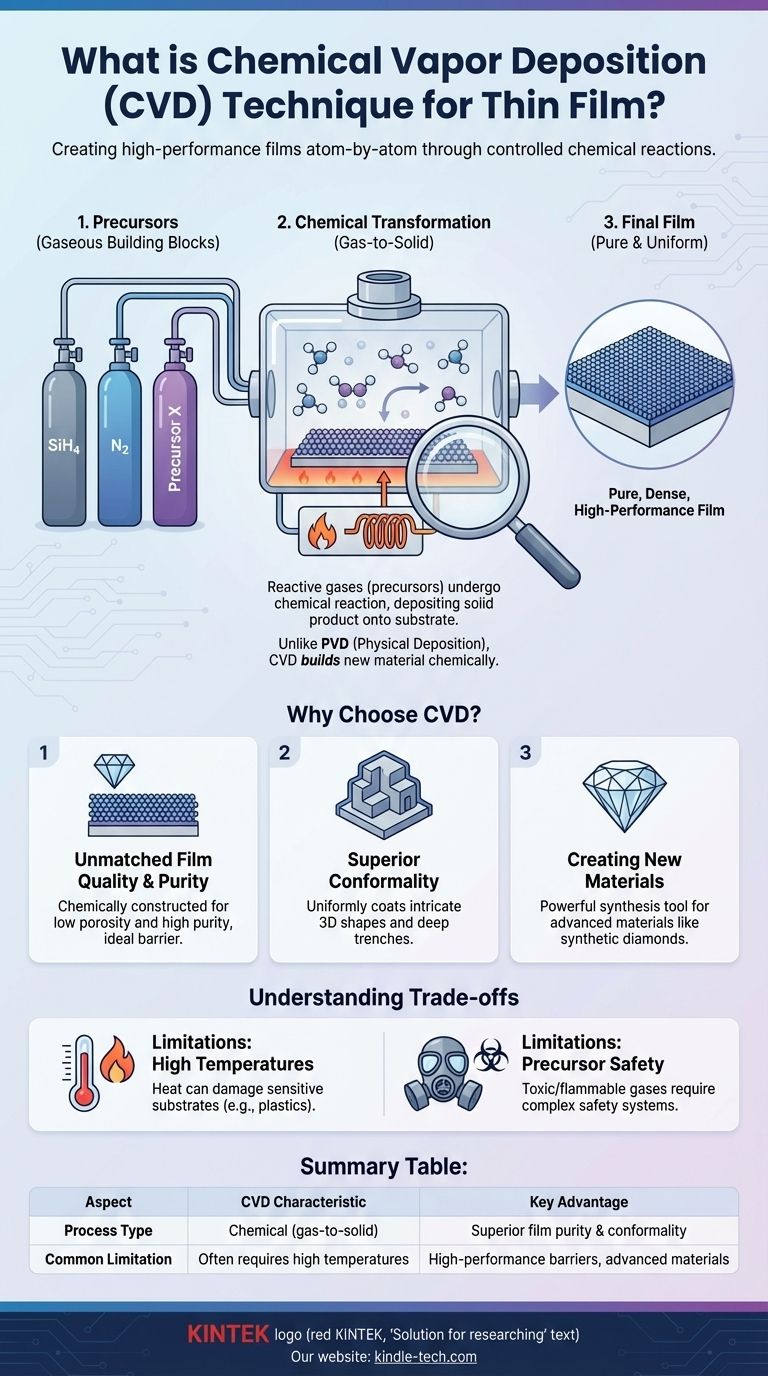

Come funziona fondamentalmente la CVD

Per comprendere la potenza della CVD, è fondamentale coglierne il meccanismo centrale, che assomiglia più alla cottura che alla pittura. Non si sta applicando una sostanza pre-fabbricata; se ne sta creando una nuova sul posto.

Il principio fondamentale: una trasformazione chimica

Al suo cuore, la CVD è un processo di conversione da gas a solido. Le molecole gassose vengono trasportate su un substrato dove, stimolate dall'energia (solitamente calore), reagiscono e si trasformano in un solido che si lega alla superficie.

Questo processo è distinto dalla Deposizione Fisica da Vapore (PVD), l'altra principale tecnica di deposizione, che tipicamente comporta la proiezione fisica o l'evaporazione di un materiale sorgente solido su un substrato.

Precursori: i blocchi gassosi

Il processo si basa sui precursori, che sono materie prime gassose accuratamente scelte. Questi gas contengono gli elementi specifici necessari per formare il film finale.

Ad esempio, per creare un film di nitruro di silicio (Si₃N₄), si possono usare gas come il silano (SiH₄) e l'azoto (N₂) come precursori.

L'ambiente di reazione

L'intero processo si svolge all'interno di una camera di reazione sigillata. Questo ambiente controllato consente una gestione precisa della temperatura, della pressione e del flusso di gas, che determina la qualità e le proprietà del film finale.

L'applicazione di energia, molto spesso calore elevato, fornisce l'energia di attivazione necessaria per rompere i legami chimici nei gas precursori e guidare la reazione desiderata sulla superficie del substrato.

Perché scegliere la CVD? I vantaggi chiave

Ingegneri e scienziati scelgono la CVD quando le proprietà del film sono più critiche del costo o della complessità del processo.

Qualità e purezza del film ineguagliabili

Poiché il film è costruito chimicamente, ne risulta un materiale con una porosità estremamente bassa e un alto grado di purezza. Questo crea una barriera densa e robusta, ideale per proteggere i componenti da corrosione, acqua o alte temperature.

Conformità superiore su forme complesse

Un vantaggio chiave della CVD è la sua capacità di rivestire uniformemente forme complesse e tridimensionali. I gas precursori possono fluire e accedere a ogni piccola fessura e caratteristica di una superficie prima di reagire.

Il risultato è un film che è spesso in una trincea profonda quanto su una superficie piana, una proprietà nota come eccellente conformità.

Creazione di materiali completamente nuovi

La CVD non è solo per rivestimenti protettivi. È un potente strumento di sintesi utilizzato per creare materiali avanzati. Un esempio lampante è la creazione di diamanti sintetici, dove gli atomi di carbonio dai gas precursori vengono depositati strato per strato per far crescere un diamante di elevata purezza.

Comprendere i compromessi

Nessuna tecnica è perfetta per ogni applicazione. I punti di forza della CVD comportano limitazioni specifiche che sono fondamentali da comprendere.

Le alte temperature possono essere una limitazione

I processi CVD tradizionali spesso richiedono temperature molto elevate per avviare le reazioni chimiche. Questo calore può danneggiare o distruggere substrati termosensibili, come plastiche o alcuni componenti elettronici.

Complessità e sicurezza dei precursori

I precursori gassosi utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede sistemi di sicurezza e gestione sofisticati e costosi, aumentando la complessità e il costo complessivo dell'operazione rispetto ad alcuni metodi PVD.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dal risultato desiderato per la tua specifica applicazione.

- Se il tuo obiettivo principale è la massima qualità, purezza e densità del film: la CVD è la scelta superiore perché il suo processo chimico costruisce un film quasi perfetto da zero.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse e tridimensionali: la CVD offre una conformità ineguagliabile, garantendo una copertura uniforme sulle superfici più intricate.

- Se il tuo obiettivo principale è l'efficacia in termini di costi o il substrato è sensibile alla temperatura: potresti dover esplorare alternative come la Deposizione Fisica da Vapore (PVD) o varianti CVD specializzate a bassa temperatura.

In definitiva, comprendere la CVD significa riconoscere il suo potere di ingegnerizzare chimicamente i materiali direttamente su una superficie, aprendo possibilità ben oltre la semplice rivestimento.

Tabella riassuntiva:

| Aspetto | Caratteristica CVD |

|---|---|

| Tipo di processo | Chimico (da gas a solido) |

| Vantaggio chiave | Purezza e conformità superiori del film |

| Applicazione tipica | Barriere ad alte prestazioni, materiali avanzati |

| Limitazione comune | Spesso richiede alte temperature |

Hai bisogno di un film sottile ad alta purezza e conforme per il tuo progetto?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi CVD, per aiutarti a creare rivestimenti e materiali superiori. Le nostre soluzioni sono progettate per precisione, affidabilità e prestazioni, garantendo che la tua ricerca o produzione soddisfi gli standard più elevati.

Contatta i nostri esperti oggi stesso per discutere come la tecnologia CVD può beneficiare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati