Nel mondo della nanofabbricazione, la deposizione chimica da fase vapore (CVD) è un processo di fabbricazione "bottom-up" altamente controllato utilizzato per costruire materiali su nanoscala a partire dagli atomi. Implica l'introduzione di gas precursori chimici in una camera di reazione dove reagiscono e si depositano su una superficie (un substrato), formando un film sottile di elevata purezza o una specifica nanostruttura, come un nanotubo di carbonio. Questo metodo è fondamentale per creare materiali avanzati con proprietà ingegnerizzate con precisione.

La deposizione chimica da fase vapore non è semplicemente una tecnica di rivestimento; è lo strumento architettonico della nanotecnologia. Offre un immenso controllo sulla struttura del materiale a livello atomico, ma questa precisione richiede un equilibrio deliberato tra costi, consumo energetico e impatto ambientale.

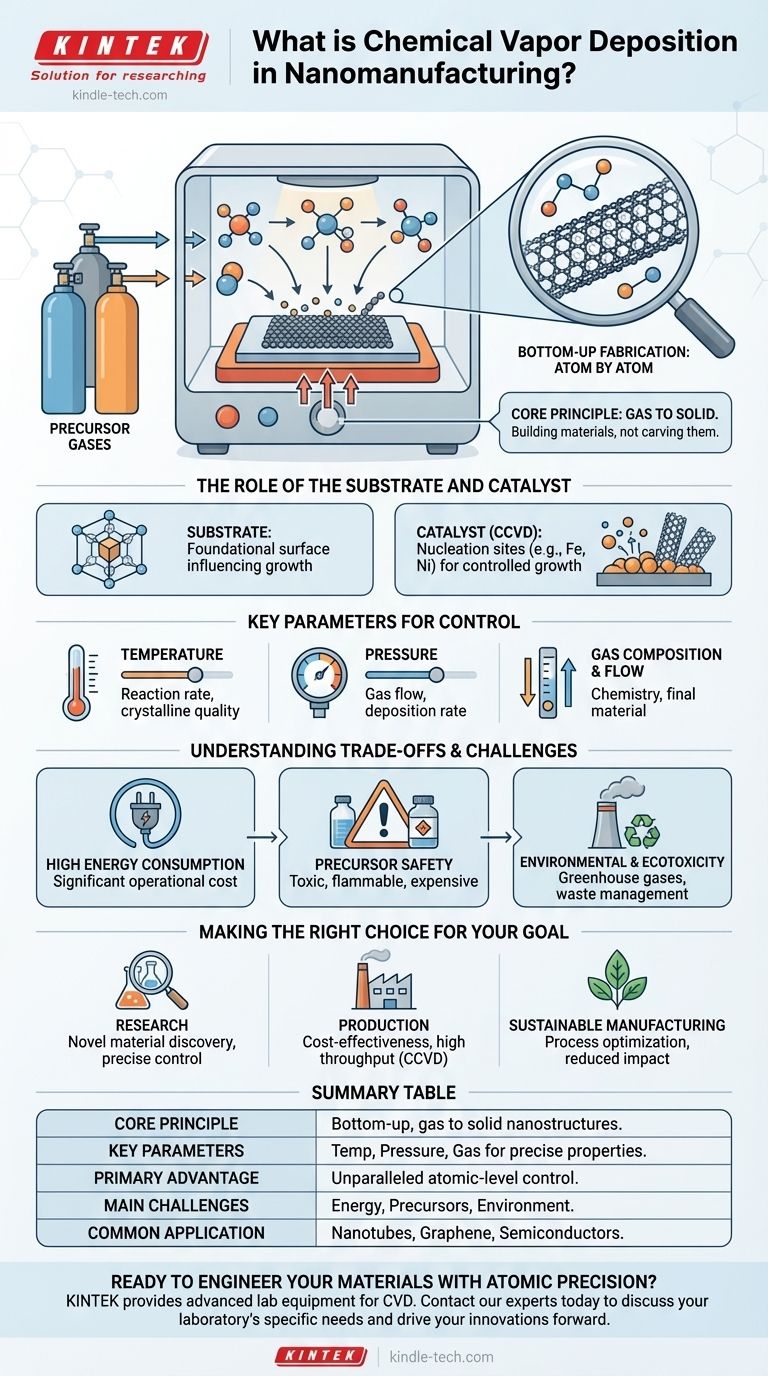

Come funziona la deposizione chimica da fase vapore su nanoscala

La CVD opera su un principio semplice ma potente: trasformare il gas in solido. Questo approccio "bottom-up" è fondamentalmente diverso dai metodi "top-down" come l'incisione, poiché comporta la costruzione di materiali anziché la loro asportazione.

Il principio fondamentale: dal gas al solido

Il processo inizia introducendo uno o più gas precursori volatili in una camera a vuoto contenente il substrato. Quando questi gas vengono riscaldati, si decompongono e subiscono reazioni chimiche vicino o sulla superficie del substrato. I prodotti solidi di queste reazioni si depositano quindi sul substrato, costruendo gradualmente lo strato di materiale su nanoscala desiderato, strato dopo strato.

Il ruolo del substrato e del catalizzatore

Il substrato è la superficie fondamentale su cui avviene la crescita del materiale. Le sue proprietà, come la temperatura e la struttura cristallina, possono influenzare il prodotto finale.

In molte applicazioni, specialmente per la creazione di strutture come i nanotubi di carbonio, viene utilizzato un catalizzatore. Questo è noto come CVD catalitica (CCVD). Un sottile strato di materiale catalizzatore (come nanoparticelle di ferro o nichel) viene posto sul substrato, fungendo da sito di nucleazione che dirige e accelera la crescita della nanostruttura con un alto grado di controllo.

Parametri chiave per il controllo

La potenza della CVD risiede nella sua sintonizzabilità. Regolando con precisione i parametri chiave, gli ingegneri possono dettare le caratteristiche del materiale finale:

- Temperatura: Influenza la velocità di reazione e la qualità cristallina del materiale depositato.

- Pressione: Influenza la dinamica del flusso di gas e la velocità di deposizione.

- Composizione del gas e velocità di flusso: Determina la chimica della reazione e la composizione del materiale finale.

La regolazione di queste variabili consente un controllo meticoloso su tutto, dallo spessore e purezza del film a geometrie complesse come nanofili e nanotubi.

Comprendere i compromessi e le sfide

Sebbene potente, la CVD non è priva di complessità. Raggiungere la precisione su nanoscala richiede una gestione attenta di diversi fattori critici, poiché il processo stesso può avere significative impronte operative e ambientali.

Elevato consumo energetico

Molti processi CVD richiedono temperature molto elevate per avviare le reazioni chimiche necessarie. Questo requisito termico si traduce direttamente in un significativo consumo energetico, rendendolo un costo operativo primario e un fattore nella sostenibilità complessiva del processo di produzione.

Uso dei materiali e sicurezza dei precursori

Le sostanze chimiche precursore utilizzate nella CVD possono essere costose, tossiche, corrosive o infiammabili. L'uso efficiente di questi materiali è fondamentale per la convenienza economica, mentre garantire una manipolazione e uno smaltimento sicuri è fondamentale per la sicurezza operativa e la responsabilità ambientale.

Preoccupazioni ambientali e ecotossicità

Il processo di sintesi è una fonte importante di potenziale impatto ambientale. I gas precursori non reagiti e i sottoprodotti chimici possono diventare emissioni di gas serra o altri inquinanti se non trattati adeguatamente. L'intero ciclo di vita, dalla produzione dei precursori alla gestione dei rifiuti, deve essere considerato per limitare l'ecotossicità dei nanomateriali prodotti.

Fare la scelta giusta per il tuo obiettivo

La CVD è una tecnologia versatile e scalabile, ma la sua implementazione deve allinearsi ai tuoi obiettivi specifici. La decisione di utilizzarla comporta il bilanciamento del suo controllo senza pari rispetto alle sue esigenze operative.

- Se il tuo obiettivo principale è la ricerca e la scoperta di nuovi materiali: Sfrutta il controllo preciso dei parametri della CVD per sperimentare nuove strutture e composizioni che sarebbero altrimenti impossibili da creare.

- Se il tuo obiettivo principale è la produzione su scala industriale: Concentrati sull'ottimizzazione per la convenienza economica e l'elevata produttività, il che potrebbe includere l'uso della CCVD per la sua efficienza nella creazione di materiali come i nanotubi di carbonio.

- Se il tuo obiettivo principale è la produzione sostenibile: Dai priorità all'ottimizzazione del processo per ridurre il consumo energetico, diminuire gli sprechi di materiale e implementare sistemi di gestione degli scarichi robusti per mitigare l'impatto ambientale.

In definitiva, padroneggiare la CVD significa capirla come uno strumento strategico per ingegnerizzare deliberatamente i materiali a partire dagli atomi.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Principio fondamentale | Un processo bottom-up che trasforma i gas precursori in film sottili o nanostrutture solide di elevata purezza su un substrato. |

| Parametri chiave | Temperatura, pressione e composizione del gas sono controllati con precisione per dettare le proprietà del materiale come spessore e struttura. |

| Vantaggio principale | Controllo senza pari sulla struttura del materiale a livello atomico e nanoscopico. |

| Sfide principali | Elevato consumo energetico, manipolazione di precursori specializzati e gestione dell'impatto ambientale. |

| Applicazione comune | Fabbricazione di nanotubi di carbonio, grafene e film sottili per semiconduttori avanzati. |

Pronto a ingegnerizzare i tuoi materiali con precisione atomica?

Sblocca il potenziale della deposizione chimica da fase vapore per i tuoi obiettivi di ricerca o produzione. KINTEK è specializzata nella fornitura delle attrezzature da laboratorio e dei materiali di consumo avanzati necessari per la nanofabbricazione all'avanguardia. Che tu stia scoprendo nuovi materiali o aumentando la produzione, la nostra esperienza può aiutarti a ottimizzare i tuoi processi CVD per prestazioni, convenienza economica e sostenibilità.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e guidare le tue innovazioni in avanti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura