Nella sua essenza, la polvere ceramica è il blocco fondamentale per le ceramiche tecniche avanzate. Queste polveri sono il punto di partenza per creare componenti solidi essenziali in campi che vanno dall'aerospaziale e l'elettronica alla medicina e alla produzione industriale, apprezzati per proprietà che metalli e plastiche non possono eguagliare.

Il vero scopo della polvere ceramica non è il suo utilizzo come polvere, ma il suo potenziale di trasformazione. Attraverso processi come la pressatura e la sinterizzazione (riscaldamento), queste particelle fini vengono fuse in un oggetto solido e denso, sbloccando una durezza, una resistenza al calore e una stabilità chimica eccezionali impossibili da ottenere nello stato iniziale della polvere.

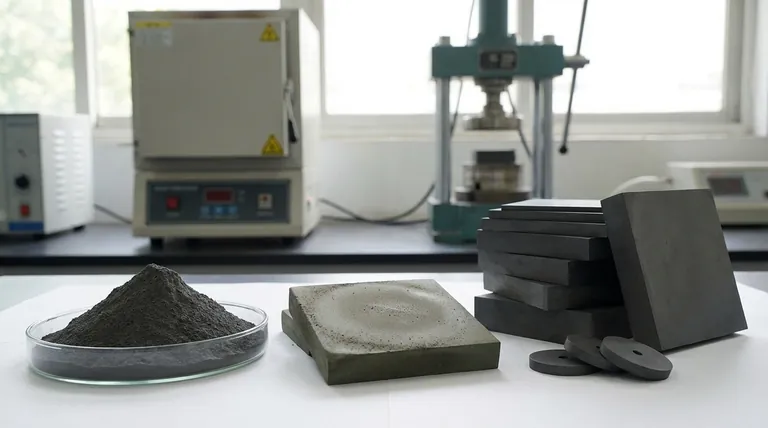

Il Viaggio: Dalla Polvere al Componente ad Alte Prestazioni

Il valore di un pezzo ceramico è definito molto prima che diventi un oggetto solido. Il processo inizia con le caratteristiche precise della polvere iniziale, che determinano le proprietà finali del componente.

Il Materiale di Partenza: La Purezza è Fondamentale

Le polveri ceramiche, come l'allumina (Al₂O₃), la zirconia (ZrO₂) e il carburo di silicio (SiC), sono sintetizzate per ottenere purezza estrema e dimensioni delle particelle controllate.

La dimensione e la forma di queste particelle microscopiche sono fondamentali. Esse determinano quanto densamente la polvere può essere impacchettata e, in definitiva, la resistenza e l'integrità del prodotto finito.

Il Processo di Formatura: Creare il "Corpo Verde"

La polvere viene miscelata con un legante per creare una massa lavorabile, che viene poi modellata nella geometria desiderata. Questo pezzo iniziale, non sinterizzato, è noto come "corpo verde".

I metodi di formatura comuni includono:

- Pressatura: Compattazione della polvere in uno stampo per formare forme semplici.

- Colaggio (Casting): Versamento di una sospensione ceramica in uno stampo, ideale per forme complesse.

- Stampaggio a Iniezione: Forza la miscela ceramica in uno stampo per pezzi intricati e ad alto volume.

La Trasformazione: Sinterizzazione

Il corpo verde viene riscaldato in un forno ad alta temperatura fino a un punto inferiore alla sua temperatura di fusione. Questo processo, chiamato sinterizzazione, fa sì che le singole particelle di polvere si fondano insieme.

Durante la sinterizzazione, gli spazi tra le particelle vengono eliminati, causando il restringimento del pezzo che diventa incredibilmente denso e resistente. Questo è il passaggio che trasforma il fragile corpo verde in una robusta ceramica tecnica.

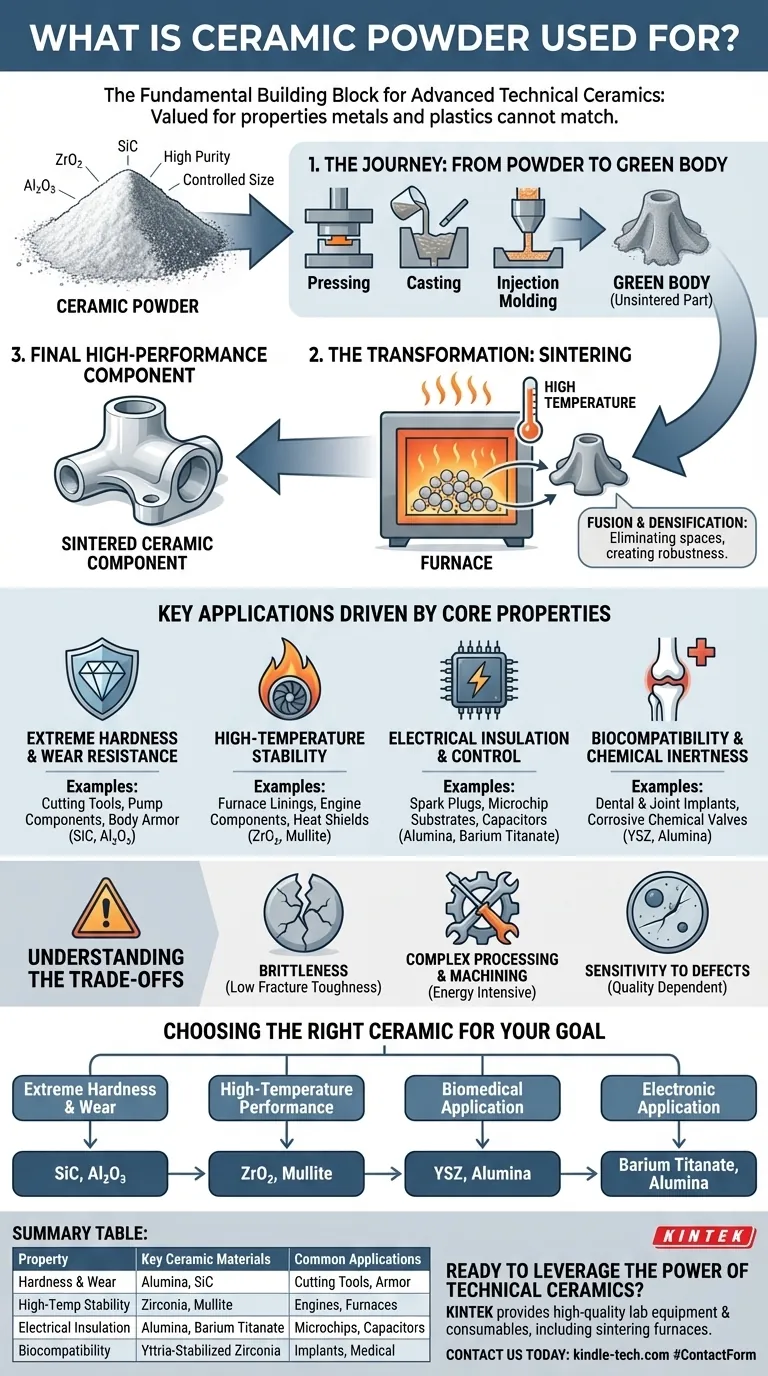

Applicazioni Chiave Guidate dalle Proprietà Fondamentali

Le applicazioni finali dei componenti ceramici sono il risultato diretto delle proprietà uniche bloccate durante il processo di sinterizzazione.

Durezza Estrema e Resistenza all'Usura

Le ceramiche sono tra i materiali più duri conosciuti. Questo le rende ideali per applicazioni che comportano elevato attrito e abrasione.

Esempi includono utensili da taglio, componenti di pompe industriali, cuscinetti a sfera e piastre antiproiettile. Materiali come il carburo di silicio e l'allumina eccellono in questo campo.

Stabilità ad Alte Temperature

La maggior parte delle ceramiche mantiene la propria resistenza e forma a temperature che farebbero fondere o deformare i metalli.

Questa proprietà è cruciale per rivestimenti di forni, componenti di motori a turbina a gas, scudi termici su veicoli spaziali e crogioli per metalli fusi.

Isolamento Elettrico e Controllo

Mentre la maggior parte delle ceramiche sono eccellenti isolanti elettrici, alcune sono ingegnerizzate per avere proprietà dielettriche o piezoelettriche specifiche.

Sono fondamentali nell'elettronica, utilizzate in isolatori per candele di accensione, substrati per microchip, condensatori e sensori.

Biocompatibilità e Inerzia Chimica

Molte ceramiche avanzate sono non reattive e non vengono rigettate dal corpo umano, rendendole ideali per uso medico. La loro stabilità chimica le rende perfette anche per ambienti industriali aggressivi.

Questo porta al loro utilizzo in impianti dentali, protesi d'anca e ginocchio e valvole e tubazioni per la gestione di sostanze chimiche corrosive.

Comprendere i Compromessi

Nessun materiale è perfetto. Le eccezionali resistenze delle ceramiche comportano sfide intrinseche che è fondamentale comprendere.

La Sfida della Fragilità

Lo svantaggio principale delle ceramiche è la loro bassa tenacità alla frattura, ovvero la fragilità. Sebbene incredibilmente dure, possono rompersi improvvisamente e catastroficamente se sottoposte a impatti bruschi, a differenza dei metalli che tendono a piegarsi e deformarsi.

Complessità nella Lavorazione e Finitura

La sinterizzazione è un processo ad alta intensità energetica che richiede un controllo preciso. Inoltre, una volta che un pezzo ceramico è completamente sinterizzato, la sua estrema durezza lo rende molto difficile e costoso da lavorare o rifinire. Le dimensioni critiche devono essere progettate nel pezzo prima della cottura.

Sensibilità ai Difetti

L'affidabilità di un componente ceramico dipende fortemente dalla qualità della polvere di partenza e dal processo di formatura. Una minuscola impurità, vuoto o microfessura introdotta nella polvere o nel corpo verde può diventare un punto di rottura nel pezzo finale.

Scegliere la Ceramica Giusta per il Tuo Obiettivo

Il processo di selezione consiste nell'abbinare le proprietà intrinseche di un materiale alla sfida principale che devi risolvere.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: Scegli materiali densi e a grana fine come il carburo di silicio (SiC) o l'allumina (Al₂O₃).

- Se il tuo obiettivo principale è la prestazione ad alta temperatura: Dai la priorità a materiali con alti punti di fusione e stabilità termica, come la zirconia (ZrO₂) o la mullite.

- Se il tuo obiettivo principale è un'applicazione biomedica: Seleziona materiali ad alta purezza e biocompatibilità comprovata come la zirconia stabilizzata con ittria (YSZ) o gradi specifici di allumina.

- Se il tuo obiettivo principale è un'applicazione elettronica: Cerca materiali con specifiche rigidità o costanti dielettriche, come il titanato di bario per i condensatori o l'allumina per gli isolanti.

Comprendere il viaggio dalla polvere al pezzo solido ti consente di sfruttare le straordinarie capacità delle ceramiche tecniche per la tua applicazione specifica.

Tabella Riassuntiva:

| Proprietà | Materiali Ceramici Chiave | Applicazioni Comuni |

|---|---|---|

| Durezza Estrema e Resistenza all'Usura | Allumina (Al₂O₃), Carburo di Silicio (SiC) | Utensili da taglio, pompe industriali, piastre antiproiettile |

| Stabilità ad Alte Temperature | Zirconia (ZrO₂), Mullite | Rivestimenti di forni, motori a turbina, scudi termici |

| Isolamento/Controllo Elettrico | Allumina, Titanato di Bario | Candele di accensione, substrati per microchip, condensatori |

| Biocompatibilità e Inerzia Chimica | Zirconia Stabilizzata con Ittria (YSZ) | Impianti dentali/medici, valvole per sostanze chimiche corrosive |

Pronto a sfruttare la potenza delle ceramiche tecniche nel tuo laboratorio o processo produttivo?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità necessari per la lavorazione avanzata dei materiali, inclusi i forni di precisione essenziali per la sinterizzazione delle polveri ceramiche. Che tu sia in R&S o nella produzione, le nostre soluzioni ti aiutano a ottenere le proprietà dei materiali fondamentali per il successo nelle applicazioni aerospaziali, mediche, elettroniche e industriali.

Contattaci oggi utilizzando il modulo sottostante per discutere come possiamo supportare le tue specifiche esigenze di lavorazione della ceramica e aiutarti a sbloccare prestazioni e durata superiori nei tuoi componenti.

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Lastra ceramica avanzata di nitruro di alluminio (AlN) per ingegneria di precisione

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

Domande frequenti

- Quali sono i vantaggi del carburo di silicio? Un super-materiale per ambienti estremi

- La ceramica può resistere alle alte temperature? Scopri i Materiali Superiori per il Calore Estremo

- Perché si raccomanda il pre-trattamento termico della polvere ceramica LLZO? Ottimizzare le interfacce per compositi polimerici ad alte prestazioni

- Quali tipi di ceramiche vengono utilizzate nella sinterizzazione? Guida esperta ai materiali avanzati e alla formatura

- A quale temperatura viene cotta l'allumina? Sblocca la chiave per una sinterizzazione ceramica perfetta

- A quale temperatura può resistere il carburo di silicio? Limiti operativi da 1600°C a 2700°C

- Cos'è il SiC nei refrattari? Sblocca prestazioni superiori per calore estremo e abrasione

- La sinterizzazione aumenta la durezza? Padroneggia il processo per una resistenza superiore del materiale