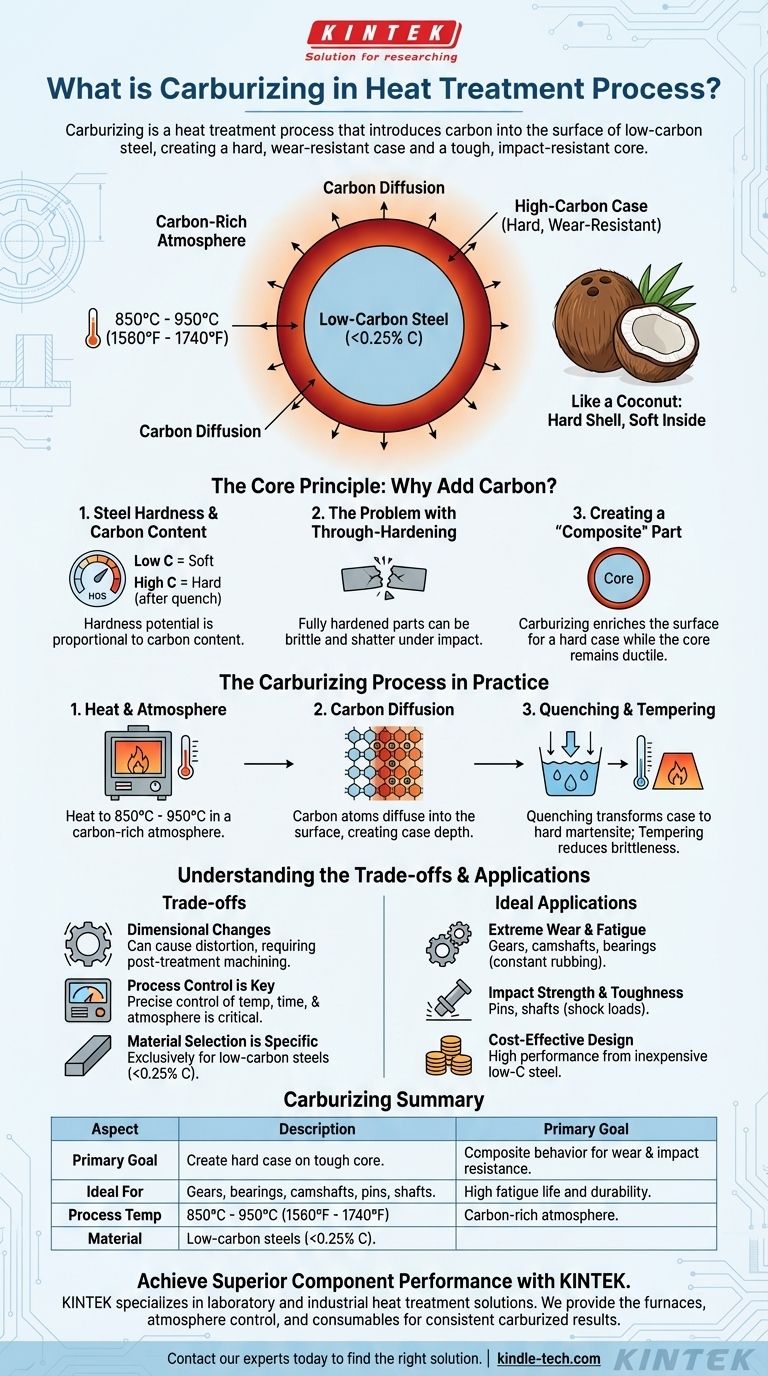

In sintesi, la cementazione è un processo di trattamento termico che introduce carbonio sulla superficie dell'acciaio a basso tenore di carbonio. Riscaldando il metallo in un ambiente ricco di carbonio, si crea un pezzo con uno strato esterno molto duro e resistente all'usura, o "cassa", mentre l'interno, o "nucleo", rimane morbido e tenace.

Lo scopo centrale della cementazione non è semplicemente rendere l'acciaio più duro, ma creare un pezzo composito da un unico pezzo di metallo: una superficie dura e resistente all'usura fusa con un nucleo tenace e resistente agli urti.

Il Principio Fondamentale: Perché Aggiungere Carbonio?

La cementazione è un tipo specifico di processo di indurimento superficiale (case-hardening). Il suo valore è radicato nella relazione fondamentale tra il contenuto di carbonio e le proprietà dell'acciaio.

Durezza dell'Acciaio e Contenuto di Carbonio

La capacità dell'acciaio di diventare duro quando viene temprato (raffreddato rapidamente) è direttamente proporzionale al suo contenuto di carbonio. Gli acciai a basso tenore di carbonio, sebbene tenaci e facili da formare, non possono indurirsi in modo significativo da soli.

Il Problema dell'Indurimento Totale

Utilizzare semplicemente un acciaio ad alto tenore di carbonio per rendere un pezzo duro completamente al suo interno è spesso una soluzione scadente. Un componente completamente indurito può diventare fragile, rendendolo suscettibile alla rottura sotto urti improvvisi o stress.

Creare un Pezzo "Composito"

La cementazione risolve questo dilemma. Arricchisce solo la superficie di un pezzo di acciaio a basso tenore di carbonio con carbonio aggiuntivo. Questo crea due zone distinte: una cassa ad alto tenore di carbonio con il potenziale di elevata durezza, e un nucleo a basso tenore di carbonio che conserva la sua intrinseca tenacità e duttilità.

Questo è analogo a una noce di cocco: un guscio esterno duro e protettivo che protegge il materiale più morbido all'interno.

Il Processo di Cementazione in Pratica

Il processo comporta due fasi critiche: arricchire la superficie con carbonio e poi bloccare la durezza.

Gli Ingredienti Critici: Temperatura e Atmosfera

Il componente in acciaio viene riscaldato ad alta temperatura, tipicamente tra 850°C e 950°C (1560°F e 1740°F), ben al di sotto del suo punto di fusione. Viene mantenuto a questa temperatura all'interno di un forno sigillato con un'atmosfera controllata e ricca di carbonio.

Diffusione del Carbonio

A questa temperatura elevata, la struttura cristallina dell'acciaio è aperta, consentendo agli atomi di carbonio provenienti dall'atmosfera di diffondersi nella superficie. La profondità di questa penetrazione del carbonio, nota come profondità della cassa (case depth), è controllata dal tempo e dalla temperatura del processo.

La Fase Finale Essenziale: Tempra e Rinvenimento

L'aggiunta di carbonio fornisce solo il potenziale per la durezza. Per ottenere le proprietà finali, il pezzo deve essere temprato dall'alta temperatura. Questo raffreddamento rapido trasforma la cassa ad alto tenore di carbonio in una struttura molto dura (martensite), mentre il nucleo a basso tenore di carbonio diventa una struttura molto più tenace e duttile. Spesso si esegue un trattamento di rinvenimento finale a bassa temperatura per ridurre la fragilità della cassa.

Comprendere i Compromessi

Sebbene potente, la cementazione è un processo metallurgico complesso con variabili critiche che devono essere controllate.

Cambiamenti Dimensionali

Il riscaldamento intenso e la tempra rapida intrinseci al processo possono causare la distorsione o il cambiamento dimensionale del componente. Ciò deve essere previsto nella progettazione, richiedendo spesso una rettifica o una lavorazione meccanica post-trattamento per ottenere le tolleranze finali.

Il Controllo del Processo è Fondamentale

L'efficacia della cementazione dipende interamente dal controllo preciso di temperatura, tempo e composizione atmosferica. Un controllo incoerente del processo può portare a una cassa troppo superficiale, troppo profonda o con un livello di carbonio errato, con conseguente cedimento del componente.

La Selezione del Materiale è Specifica

Questo processo è progettato esclusivamente per acciai a basso tenore di carbonio (tipicamente con meno dello 0,25% di carbonio). Applicarlo ad acciai a medio o alto tenore di carbonio è inutile e può creare una superficie estremamente fragile soggetta a fessurazioni.

Quando Specificare la Cementazione

La scelta di questo processo è una decisione ingegneristica guidata dalle caratteristiche di prestazione richieste dal componente.

- Se la vostra attenzione principale è l'estrema resistenza all'usura e la vita a fatica: La cementazione è ideale per pezzi come ingranaggi, alberi a camme e cuscinetti che subiscono sfregamenti costanti e carichi ciclici.

- Se la vostra attenzione principale è la resistenza agli urti e la tenacità: La cementazione è lo standard per componenti come perni e alberi che devono resistere a carichi d'urto senza fratturarsi, affidandosi al nucleo tenace per assorbire l'energia.

- Se la vostra attenzione principale è la progettazione economicamente vantaggiosa: La cementazione consente di utilizzare acciaio a basso tenore di carbonio, economico e facilmente lavorabile, per creare un componente con la superficie ad alte prestazioni di una lega più costosa.

Comprendendo la cementazione, è possibile progettare intenzionalmente componenti che possiedano la combinazione ideale di durezza superficiale e tenacità del nucleo per la loro applicazione specifica.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Obiettivo Primario | Creare una superficie dura e resistente all'usura (cassa) su un nucleo tenace e duttile da un unico pezzo di acciaio a basso tenore di carbonio. |

| Vantaggio Chiave | Ottiene un comportamento del materiale "composito": eccellente durezza superficiale per la resistenza all'usura combinata con la tenacità del nucleo per la resistenza agli urti. |

| Ideale Per | Ingranaggi, cuscinetti, alberi a camme, perni e alberi che richiedono elevata vita a fatica e durabilità. |

| Temp. Processo | 850°C - 950°C (1560°F - 1740°F) in un'atmosfera ricca di carbonio. |

| Materiale | Specificamente per acciai a basso tenore di carbonio (<0,25% di carbonio). |

Ottieni Prestazioni Superiori dei Componenti con KINTEK

La vostra applicazione richiede la combinazione unica di una superficie dura e resistente all'usura e un nucleo tenace e resistente agli urti? Il processo di cementazione è una scienza precisa che richiede conoscenze esperte e attrezzature affidabili per controllare perfettamente temperatura, atmosfera e tempra.

KINTEK è specializzata in soluzioni di trattamento termico per laboratorio e industriali. Forniamo forni, sistemi di controllo dell'atmosfera e materiali di consumo necessari per ottenere risultati di cementazione coerenti e di alta qualità. Sia che stiate sviluppando nuovi ingranaggi, cuscinetti o altri componenti critici, la nostra esperienza garantisce che i vostri materiali soddisfino i più elevati standard di durabilità e prestazioni.

Discutiamo come possiamo supportare le vostre esigenze di trattamento termico. Contatta oggi i nostri esperti per trovare la soluzione giusta per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo