In breve, un'atmosfera inerte per la ricottura è un ambiente gassoso attentamente controllato all'interno di un forno che non reagirà chimicamente con il materiale sottoposto a trattamento termico. Questa coperta protettiva di gas, tipicamente azoto o argon, previene reazioni superficiali distruttive come l'ossidazione (ruggine o formazione di scaglie) che altrimenti si verificherebbero alle alte temperature richieste per la ricottura.

Lo scopo principale dell'utilizzo di un'atmosfera inerte è preservare la finitura superficiale e la composizione chimica previste del materiale. Mentre la ricottura ammorbidisce il metallo e ne affina la struttura interna, il gas inerte agisce come uno scudo, assicurando che il pezzo esca dal forno nelle stesse condizioni superficiali incontaminate in cui è entrato.

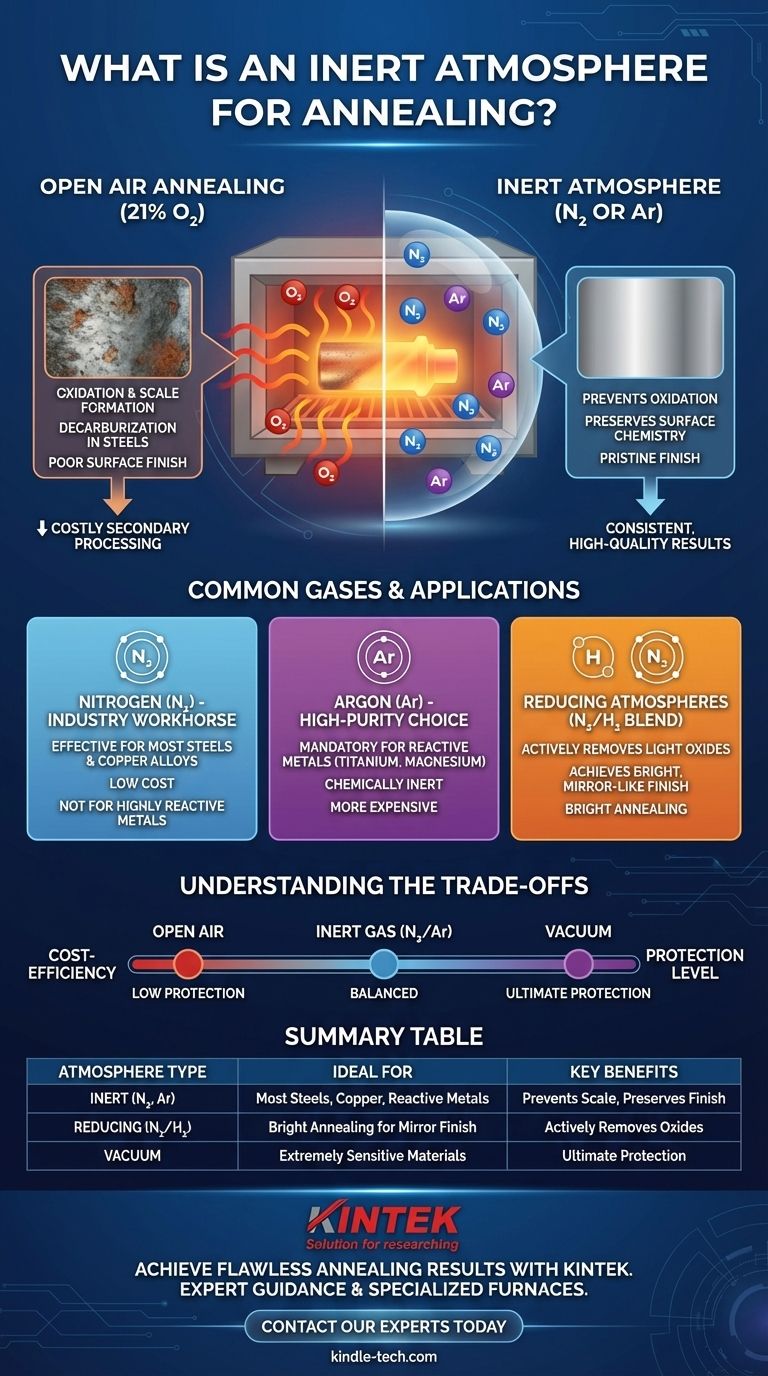

Perché un'atmosfera inerte è fondamentale

Per comprendere la necessità di un'atmosfera inerte, è necessario prima riconoscere che il calore agisce come un potente catalizzatore per le reazioni chimiche. Un metallo stabile a temperatura ambiente diventa altamente reattivo quando riscaldato.

Il problema: alte temperature e reattività

La ricottura richiede il riscaldamento dei metalli a centinaia o addirittura migliaia di gradi. A queste temperature, gli atomi di metallo sono altamente energizzati e desiderosi di reagire con qualsiasi elemento disponibile nel loro ambiente.

L'elemento più comune e problematico è l'ossigeno presente nell'aria normale (che è circa il 21% di ossigeno).

Prevenzione dell'ossidazione e della formazione di scaglie

Quando una superficie metallica calda è esposta all'ossigeno, si verifica quasi istantaneamente una reazione chimica chiamata ossidazione. Questa forma uno strato duro e fragile di ossidi metallici sulla superficie, comunemente noto come scaglia.

Questo strato di scaglia è quasi sempre indesiderabile. Rovine la finitura superficiale, deve essere rimosso tramite costosi processi secondari come la sabbiatura o il decapaggio acido, e rappresenta una perdita di materiale di base. L'utilizzo di un'atmosfera inerte sposta l'ossigeno, impedendo la formazione di scaglie.

Evitare la decarburazione negli acciai

Per gli acciai al carbonio, esiste un rischio aggiuntivo: la decarburazione. Ad alte temperature, il carbonio all'interno dell'acciaio può reagire con l'ossigeno, estraendo il carbonio dalla superficie e lasciandolo come gas monossido di carbonio (CO) o anidride carbonica (CO₂).

Questa perdita di carbonio ammorbidisce lo strato superficiale dell'acciaio, il che può essere dannoso per la resistenza all'usura e la vita a fatica del pezzo finale. Un'atmosfera inerte protegge la chimica della superficie, assicurando che il carbonio rimanga al suo posto.

Gas comuni utilizzati per le atmosfere inerti

La scelta del gas dipende dal materiale da trattare, dalla purezza richiesta e dal costo.

Azoto (N₂): il cavallo di battaglia dell'industria

L'azoto è il gas più utilizzato per creare un'atmosfera protettiva. È efficace per la ricottura della maggior parte dei materiali comuni, inclusi rame, bronzo e la maggior parte degli acciai al carbonio e legati.

Il suo vantaggio principale è il basso costo, poiché può essere separato direttamente dall'aria. Tuttavia, per alcuni materiali altamente reattivi, l'azoto non è veramente inerte e può formare nitruri indesiderati.

Argon (Ar): la scelta ad alta purezza

L'argon è un gas nobile, il che significa che è chimicamente inerte in quasi tutte le condizioni. È la scelta obbligata per la ricottura di metalli reattivi come titanio, magnesio e alcuni acciai altolegati o inossidabili.

Sebbene offra una protezione superiore, l'argon è significativamente più costoso dell'azoto perché è meno abbondante nell'atmosfera.

Oltre l'inerte: atmosfere riducenti

A volte, una piccola quantità di un gas reattivo come l'idrogeno (H₂) viene intenzionalmente aggiunta alla base di azoto o argon. Questo crea un'atmosfera riducente.

Invece di limitarsi a prevenire l'ossidazione, un'atmosfera riducente rimuoverà attivamente qualsiasi traccia di ossigeno dal forno e può persino ridurre gli ossidi leggeri già presenti sulla superficie del pezzo. Questo processo, spesso chiamato ricottura brillante, si traduce in una finitura superficiale eccezionalmente pulita e brillante.

Comprendere i compromessi

La scelta di un'atmosfera del forno è un equilibrio tra requisiti metallurgici, qualità della finitura superficiale e costi operativi.

Atmosfera inerte vs. aria aperta

La ricottura all'aria aperta è il metodo più economico possibile ma offre una protezione pari a zero. È adatta solo per pezzi in cui una forte scaglia superficiale è accettabile o per materiali che verranno completamente lavorati dopo il trattamento termico, rimuovendo completamente lo strato superficiale danneggiato.

Atmosfera inerte vs. vuoto

La ricottura sottovuoto offre il massimo livello di protezione rimuovendo praticamente tutte le molecole di gas dalla camera del forno. È la soluzione definitiva per materiali estremamente sensibili.

Tuttavia, i forni sottovuoto sono più costosi da costruire e gestire, e i loro cicli di processo sono tipicamente più lenti rispetto alla ricottura in un gas inerte a pressione positiva.

Il fattore purezza: perché "parti per milione" è importante

Anche all'interno di un'atmosfera "inerte", tracce di ossigeno o umidità possono causare scolorimento o leggera ossidazione. La purezza del gas fornito e l'integrità del forno sono fondamentali. Per componenti di alto valore, specificare la purezza del gas in parti per milione (PPM) di contaminanti è una pratica standard.

Scegliere l'atmosfera giusta per il tuo processo

La scelta dell'atmosfera influisce direttamente sulla qualità del prodotto finale e sul budget operativo.

- Se il tuo obiettivo principale è l'efficienza dei costi per acciai comuni o leghe di rame: un'atmosfera di azoto puro è la scelta più efficace ed economica.

- Se stai lavorando con metalli reattivi come il titanio o specifiche qualità di acciaio inossidabile: devi usare l'argon per prevenire la formazione indesiderata di nitruri.

- Se il tuo obiettivo è la finitura superficiale più pulita possibile, simile a uno specchio: è necessaria un'atmosfera riducente (come una miscela azoto-idrogeno) o la ricottura sottovuoto.

- Se il pezzo verrà completamente lavorato dopo la ricottura: potresti essere in grado di ricuocere all'aria aperta, ma devi tenere conto della perdita di materiale e del costo della rimozione delle scaglie.

Il controllo dell'atmosfera del forno non è un ripensamento; è uno strumento fondamentale per ottenere risultati metallurgici precisi.

Tabella riassuntiva:

| Tipo di atmosfera | Gas comuni | Vantaggi chiave | Ideale per |

|---|---|---|---|

| Inerte | Azoto (N₂), Argon (Ar) | Previene ossidazione/scaglie, preserva la finitura superficiale | La maggior parte degli acciai, leghe di rame (N₂); Metalli reattivi come il titanio (Ar) |

| Riducente | Miscela N₂/H₂ o Ar/H₂ | Rimuove attivamente gli ossidi leggeri, ottiene una finitura brillante | Ricottura brillante per una superficie a specchio |

| Sottovuoto | N/A (Alto vuoto) | Massima protezione per materiali sensibili | Applicazioni estremamente reattive o ad alta purezza |

| Aria aperta | Aria (21% O₂) | Costo più basso | Pezzi che verranno completamente lavorati dopo la ricottura |

Ottieni risultati di ricottura impeccabili con KINTEK

La scelta dell'atmosfera giusta è fondamentale per il successo del tuo trattamento termico. Che tu stia ricuocendo acciai comuni, leghe reattive o puntando a una finitura brillante, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le esigenze specifiche del tuo laboratorio.

Forniamo:

- Forni di ricottura specializzati progettati per un controllo preciso dell'atmosfera.

- Guida esperta per aiutarti a scegliere tra atmosfere di azoto, argon o riducenti per risultati ottimali ed efficienza dei costi.

- Consumabili affidabili per garantire che il tuo processo si svolga senza intoppi.

Proteggiamo i tuoi materiali e perfezioniamo il tuo processo. Contatta oggi i nostri esperti di ricottura per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza