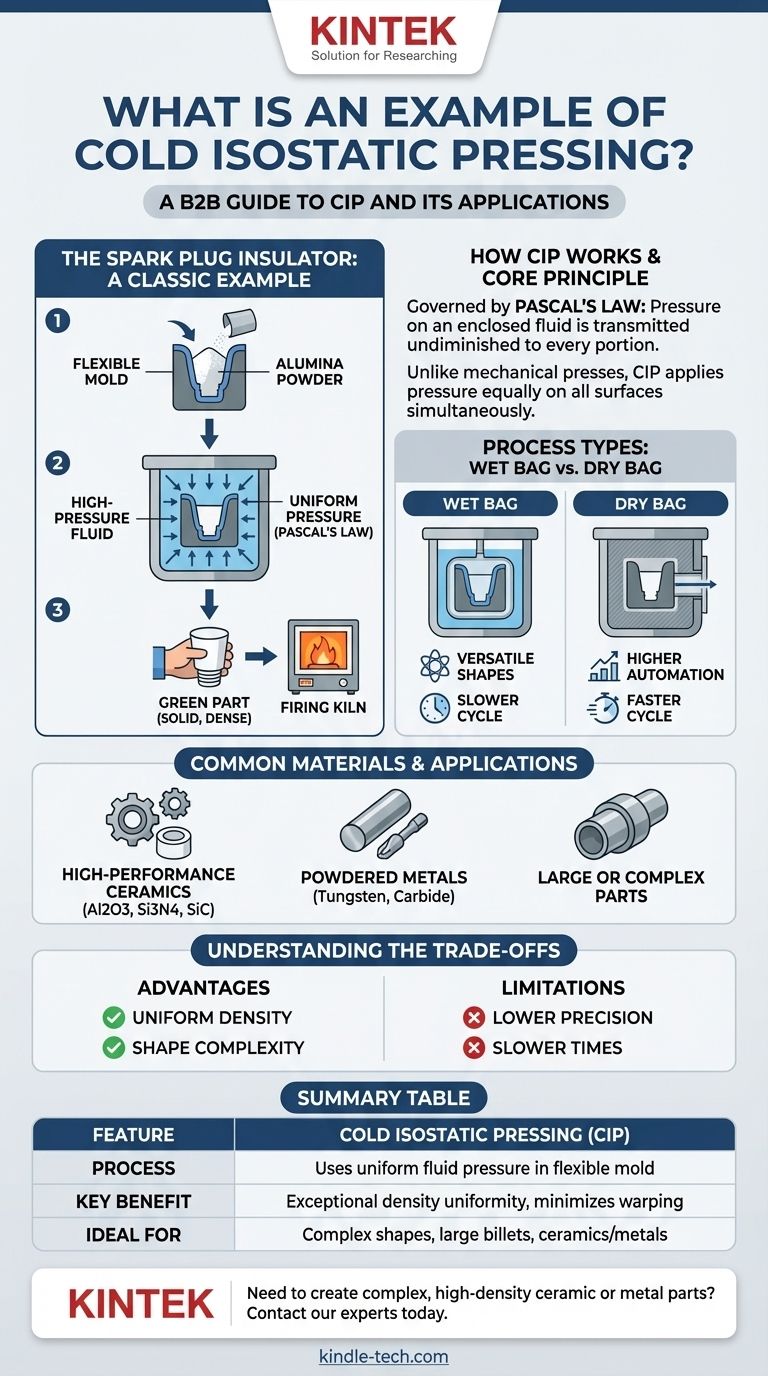

Un classico esempio di pressatura isostatica a freddo (CIP) è la produzione dell'isolatore ceramico bianco per una candela. In questo processo, la polvere fine di allumina viene caricata in uno stampo flessibile, che viene poi immerso in un fluido ad alta pressione. Questa pressione uniforme compatta la polvere in una parte "verde" densa e solida, sufficientemente robusta da essere maneggiata prima di subire la cottura finale in un forno.

La pressatura isostatica a freddo non è semplicemente un metodo di formatura; è una tecnica di consolidamento delle polveri. Il suo scopo principale è utilizzare una pressione uniforme, basata su fluidi, per creare componenti con una densità eccezionalmente costante, il che è fondamentale per le prestazioni e l'affidabilità delle parti realizzate con polveri ceramiche o metalliche.

Come funziona la pressatura isostatica a freddo

La pressatura isostatica a freddo, nota anche come pressatura idrostatica, è un metodo per compattare le polveri in una massa solida prima di successive lavorazioni come la sinterizzazione o la lavorazione meccanica. Si basa su un principio fondamentale della fisica per ottenere i suoi risultati unici.

Il principio fondamentale: la legge di Pascal

Il processo è regolato dalla legge di Pascal, che afferma che la pressione esercitata su un fluido confinato si trasmette integralmente a ogni porzione del fluido e alle pareti del recipiente contenitore.

A differenza di una pressa meccanica tradizionale che applica forza da una o due direzioni, la CIP circonda la parte con un liquido pressurizzato. Ciò garantisce che la pressione sia applicata uniformemente su tutte le superfici contemporaneamente.

Il processo "Wet Bag" (sacco bagnato) vs. "Dry Bag" (sacco asciutto)

Esistono due metodi principali per eseguire la CIP:

- Wet Bag: Lo stampo flessibile, riempito di polvere e sigillato, viene immerso direttamente nel fluido pressurizzante all'interno del recipiente a pressione. Questo metodo è molto versatile per varie forme e dimensioni, ma è tipicamente più lento a causa del carico e scarico manuale.

- Dry Bag: Lo stampo flessibile è integrato nel recipiente a pressione stesso. La polvere viene posta all'interno di questa membrana permanente e il fluido pressurizza l'esterno della membrana. Questo approccio consente una maggiore automazione e tempi di ciclo più rapidi.

Perché è chiamata "pressa di gomma"

Il termine "pressa di gomma" viene talvolta utilizzato perché il processo si basa su uno stampo o un sacco flessibile, simile alla gomma. Questo stampo è ciò che separa la polvere dal fluido pressurizzante e traduce la pressione idrostatica in una forza di compattazione sulla polvere al suo interno.

Materiali e applicazioni comuni

La CIP viene scelta quando la densità uniforme è più critica dell'accuratezza dimensionale iniziale della parte pressata. È particolarmente efficace per materiali difficili da compattare con altri metodi.

Ceramiche ad alte prestazioni

Questa è un'area di applicazione primaria per la CIP. Polveri come allumina (Al2O3), nitruro di silicio (Si3N4) e carburo di silicio (SiC) vengono compattate per formare componenti ad alta resistenza, rotori di turbocompressori e sfere per cuscinetti.

Metalli e leghe in polvere

La CIP viene utilizzata per formare billette solide da metalli in polvere. Barre di tungsteno, utensili da taglio in carburo e billette ferrose ad alta lega sono spesso creati con la CIP. A volte, è un passaggio intermedio prima di un ciclo finale di pressatura isostatica a caldo (HIP).

Parti grandi o complesse

Il processo è ideale per parti troppo grandi o con una geometria troppo complessa per la pressatura in stampo uniaxiale convenzionale. Ciò include tubi grandi, blocchi e componenti di utensili industriali specializzati.

Comprendere i compromessi

Nessun processo di produzione è perfetto per ogni scenario. La scelta della CIP richiede la comprensione dei suoi distinti vantaggi e limitazioni.

Vantaggio: densità uniforme

Questo è il vantaggio più significativo. Eliminando l'attrito dalle pareti dello stampo presente nella pressatura uniaxiale, la CIP produce parti praticamente senza variazioni di densità. Questa uniformità minimizza la deformazione e la fessurazione durante la fase finale di sinterizzazione (cottura).

Vantaggio: complessità della forma

Poiché la pressione è idrostatica, può compattare efficacemente forme concave e convesse complesse, creando parti che sarebbero impossibili da realizzare in uno stampo rigido.

Limitazione: minore precisione dimensionale

Le parti "verdi" prodotte dalla CIP non hanno le strette tolleranze dimensionali delle parti realizzate in uno stampo lavorato con precisione. La forma finale viene spesso ottenuta tramite la lavorazione meccanica della parte dopo la pressatura o, più comunemente, dopo la sinterizzazione.

Limitazione: tempi di ciclo più lenti

Rispetto alla natura ad alta velocità della compattazione automatizzata in stampo, la CIP, specialmente il metodo a sacco bagnato, è un processo più orientato al lotto e più lento, rendendolo meno adatto per la produzione di volumi molto elevati di parti semplici.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo corretto di consolidamento delle polveri dipende interamente dal materiale, dalla complessità della parte e dai requisiti di produzione.

- Se il tuo obiettivo principale è ottenere la massima densità uniforme in una parte ceramica complessa: la CIP è il metodo ideale per creare un corpo "verde" consistente per garantire resistenza e prevenire guasti durante la sinterizzazione.

- Se il tuo obiettivo principale è la produzione di componenti molto grandi da metallo in polvere: la CIP fornisce un modo pratico per formare billette grandi e dense che sono impossibili da creare con la compattazione tradizionale in stampo.

- Se il tuo obiettivo principale è la produzione ad alta velocità e ad alto volume di forme semplici: una pressa uniaxiale tradizionale è probabilmente una soluzione più economica e veloce.

In definitiva, la comprensione della CIP ti consente di selezionare la tecnica di consolidamento delle polveri più adatta per garantire l'integrità e le prestazioni del tuo componente finale.

Tabella riassuntiva:

| Caratteristica | Pressatura Isostatica a Freddo (CIP) |

|---|---|

| Processo | Utilizza una pressione fluida uniforme per compattare le polveri in uno stampo flessibile |

| Vantaggio chiave | Eccezionale uniformità di densità, minimizzando deformazioni/fessurazioni |

| Materiali comuni | Allumina, nitruro di silicio, metalli in polvere (tungsteno, carburo) |

| Ideale per | Forme complesse, billette grandi, ceramiche ad alte prestazioni |

| Limitazione | Minore precisione dimensionale iniziale rispetto alla pressatura in stampo |

Devi creare parti ceramiche o metalliche complesse, ad alta densità e con consistenza uniforme?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni per tecniche di consolidamento delle polveri come la pressatura isostatica a freddo. Che tu stia sviluppando isolatori per candele, rotori di turbocompressori o utensili specializzati, la nostra esperienza garantisce che tu raggiunga l'integrità e le prestazioni del materiale che le tue applicazioni richiedono.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono ottimizzare il tuo processo di produzione e fornire risultati affidabili.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Perché viene utilizzato il pressaggio semi-isostatico per le ceramiche? Ottieni densità uniforme e precisione superiore

- Qual è il ruolo fondamentale di una pressa isostatica a freddo (CIP)? Migliorare la densificazione dell'elettrolita solido di perovskite LSTH

- Cos'è il processo di pressatura isostatica a freddo? Crea parti uniformi e ad alta integrità

- Quale ruolo gioca la pressatura isostatica nella produzione di SiC? Garantire la precisione per scambiatori di calore ceramici su larga scala

- Qual è la differenza tra pressatura isostatica e pressatura uniassiale? Scegliere il metodo giusto per la compattazione delle polveri

- A cosa servono le presse isostatiche? Ottenere densità uniforme e prestazioni superiori dei materiali

- Come contribuisce una pressa isostatica a freddo alla formazione dei corpi verdi della lega di molibdeno TZC? Suggerimenti chiave per la densificazione

- A cosa serve una pressa isostatica? Ottenere densità uniforme ed eliminare i difetti