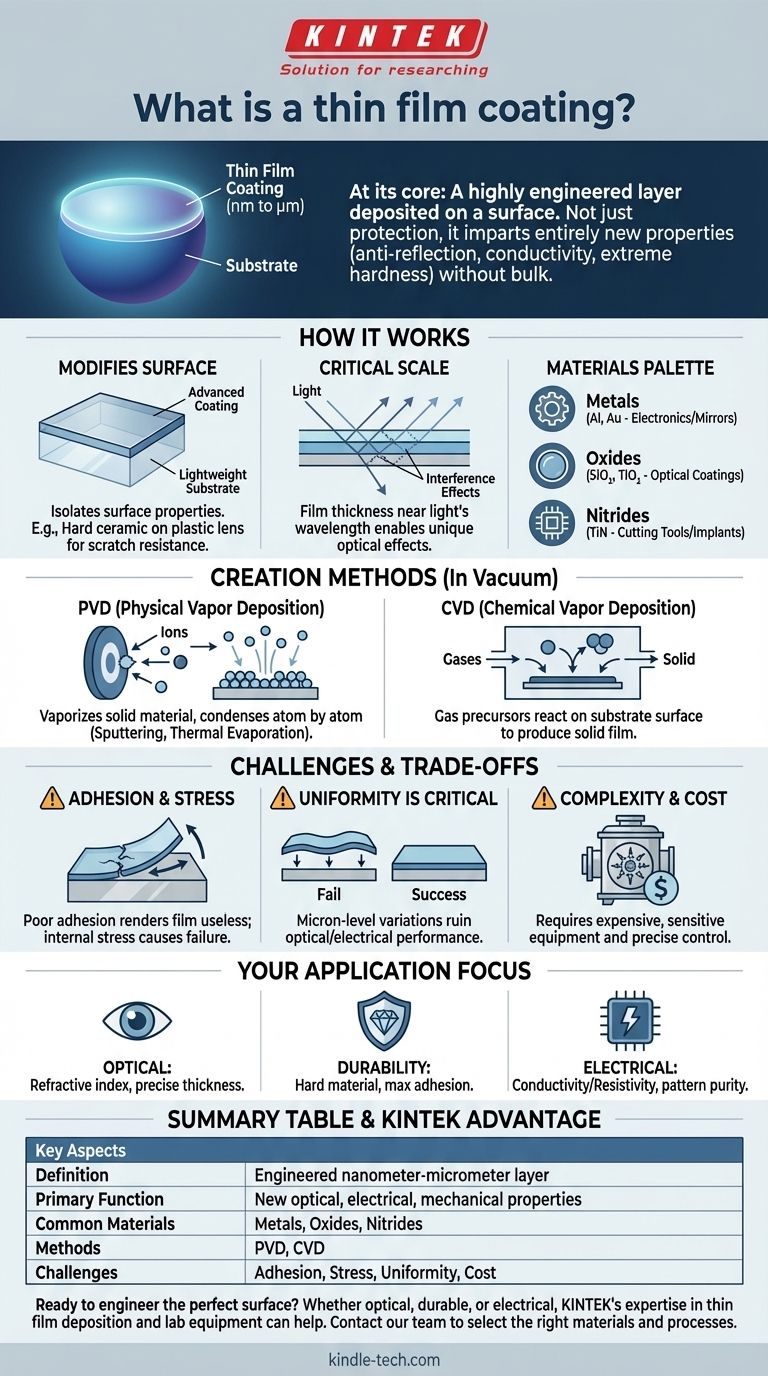

Nella sua essenza, un rivestimento a film sottile è uno strato di materiale estremamente sottile, che va da pochi atomi (nanometri) a poche migliaia di atomi (micrometri) di spessore, depositato sulla superficie di un oggetto, noto come substrato. Questo processo non è come la pittura; è una tecnica ingegneristica precisa progettata per conferire alla superficie del substrato proprietà completamente nuove, come anti-riflesso, conducibilità elettrica o durezza estrema, che il materiale di base non possiede di per sé.

Il concetto cruciale da comprendere è che i rivestimenti a film sottile non sono semplici strati protettivi. Sono superfici funzionali altamente ingegnerizzate che modificano fondamentalmente il modo in cui un oggetto interagisce con la luce, l'elettricità, il calore o la forza fisica.

Come funziona fondamentalmente un film sottile

La potenza di un film sottile deriva dalla sua capacità di aggiungere nuove funzionalità senza alterare la struttura o le proprietà fondamentali dell'oggetto sottostante.

Modificare la superficie, non il volume

Un film sottile isola le proprietà superficiali da quelle del materiale di base. Ciò consente di utilizzare un substrato che è resistente, leggero o economico (come plastica o vetro) e di applicare un rivestimento che conferisce alla sua superficie una caratteristica ottica, elettrica o meccanica avanzata.

Ad esempio, una lente di plastica è leggera e resistente agli urti, ma si graffia facilmente. Uno strato micro-sottile di un rivestimento ceramico duro e trasparente le conferisce la resistenza ai graffi di cui ha bisogno senza aggiungere alcun peso o spessore percepibile.

L'importanza critica della scala

La "sottigliezza" del film è ciò che ne abilita le capacità uniche. Quando lo spessore di un film è prossimo alla lunghezza d'onda della luce, può creare effetti di interferenza. Questo è il principio alla base dei rivestimenti antiriflesso sugli occhiali, che utilizzano film stratificati con precisione per annullare le onde luminose riflesse.

A questa scala, le proprietà di un materiale possono essere diverse dalla sua forma massiva, consentendo effetti impossibili da ottenere con materiali più spessi.

Una vasta gamma di materiali

I film sottili possono essere creati da una vasta gamma di materiali, ciascuno scelto per una funzione specifica:

- Metalli (es. alluminio, oro): Utilizzati per rivestimenti riflettenti su specchi o per percorsi conduttivi nell'elettronica.

- Ossidi (es. biossido di silicio, biossido di titanio): Comunemente usati nei rivestimenti ottici per la loro trasparenza e specifici indici di rifrazione.

- Nitruri (es. nitruro di titanio): Apprezzati per la loro estrema durezza e resistenza all'usura, spesso utilizzati su utensili da taglio e impianti medici.

Metodi chiave per la creazione di film sottili

Applicare uno strato di materiale spesso solo poche centinaia di atomi richiede processi altamente controllati, tipicamente eseguiti sottovuoto.

Deposizione Fisica da Vapore (PVD)

La PVD comprende una serie di metodi in cui un materiale solido viene vaporizzato sottovuoto e condensato sul substrato, atomo per atomo. Pensala come una forma di "verniciatura a spruzzo" atomica. I metodi PVD comuni includono lo sputtering, in cui un bersaglio viene bombardato da ioni per espellere atomi, e l'evaporazione termica, in cui un materiale viene riscaldato fino a vaporizzare.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato viene esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato per produrre il film sottile solido desiderato. È analogo al modo in cui la rugiada si forma su una superficie fredda, ma in questo caso la "rugiada" è uno strato solido, permanente e altamente ingegnerizzato.

Comprendere i compromessi e le sfide

Sebbene incredibilmente potenti, la tecnologia dei film sottili comporta significative sfide ingegneristiche che ne determinano l'applicazione e il costo.

Adesione e Tensione Interna

Il fattore più critico per un rivestimento è che aderisca al substrato. Una scarsa adesione rende il film inutile. Inoltre, man mano che il film viene depositato, si può accumulare una tensione interna, che può causare la fessurazione o il distacco del film nel tempo, specialmente se sottoposto a variazioni di temperatura.

L'uniformità è fondamentale

Per la maggior parte delle applicazioni, in particolare in ottica e semiconduttori, lo spessore del film deve essere perfettamente uniforme su tutta la superficie. Anche variazioni minime, misurate in angstrom, possono compromettere le prestazioni del dispositivo alterandone le proprietà ottiche o elettriche.

Complessità e costo del processo

Le apparecchiature necessarie per la deposizione di film sottili (come camere a vuoto e sorgenti di materiali di elevata purezza) sono complesse e costose. I processi sono sensibili alla contaminazione e richiedono un controllo preciso, rendendo i rivestimenti ad alte prestazioni un investimento significativo.

Come considerare i film sottili per la tua applicazione

Il tuo obiettivo determina quali caratteristiche del materiale e del processo sono più importanti.

- Se la tua attenzione principale è sulle prestazioni ottiche: I fattori chiave sono l'indice di rifrazione del materiale e il mantenimento di un controllo preciso dello spessore per creare gli effetti di interferenza desiderati.

- Se la tua attenzione principale è sulla durata e sulla protezione: La priorità è selezionare un materiale duro (come un nitruro o un carbonio simile al diamante) e garantire che il processo di deposizione ottenga la massima adesione al substrato.

- Se la tua attenzione principale è sulla funzionalità elettrica: La scelta del materiale si basa sulla sua conducibilità o resistività, e il processo deve garantire che il film sia puro e modellato correttamente senza difetti.

In definitiva, comprendere i film sottili significa rendersi conto che le interazioni più critiche e preziose di un materiale avvengono spesso proprio sulla sua superficie.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Definizione | Uno strato altamente ingegnerizzato (spesso da nanometri a micrometri) depositato su un substrato. |

| Funzione principale | Conferisce nuove proprietà ottiche, elettriche o meccaniche alla superficie. |

| Materiali comuni | Metalli (Al, Au), Ossidi (SiO₂, TiO₂), Nitruri (TiN). |

| Metodi di deposizione | Deposizione Fisica da Vapore (PVD), Deposizione Chimica da Vapore (CVD). |

| Sfide chiave | Adesione, tensione interna, uniformità dello spessore, costo del processo. |

Pronto a ingegnerizzare la superficie perfetta per la tua applicazione? Sia che la tua priorità sia la prestazione ottica, la durata estrema o la funzionalità elettrica, l'esperienza di KINTEK nella deposizione di film sottili e nelle apparecchiature di laboratorio può aiutarti a raggiungerla. I nostri specialisti collaboreranno con te per selezionare i materiali e i processi giusti per il tuo substrato. Contatta oggi il nostro team per discutere il tuo progetto e scoprire il vantaggio KINTEK nei rivestimenti di precisione.

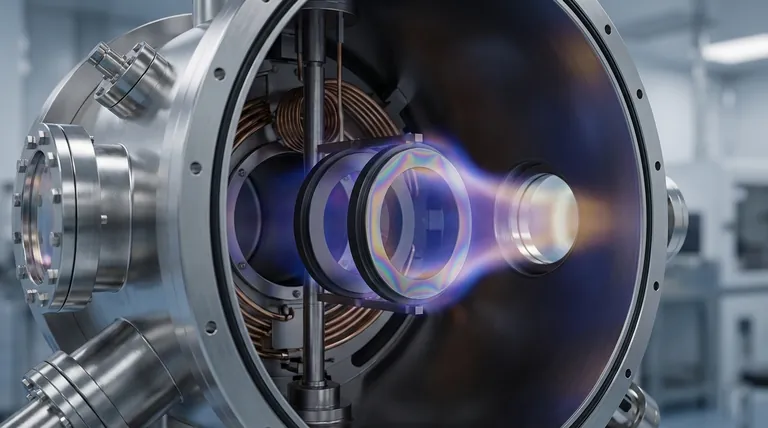

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali