In qualsiasi processo di sputtering, il target è il materiale sorgente solido che viene vaporizzato per creare il rivestimento a film sottile. È il punto di partenza dell'intero processo di deposizione. Durante lo sputtering, una lastra del materiale di rivestimento desiderato—come un metallo, una lega o una ceramica—viene posta in una camera a vuoto e bombardata con ioni energetici, che staccano fisicamente gli atomi dalla sua superficie.

Il target di sputtering non è semplicemente un blocco passivo di materiale; funziona come un catodo attivo ed è la fonte definitiva della composizione chimica del film finale. La purezza, la composizione e la qualità del target dettano direttamente le proprietà e le prestazioni del rivestimento risultante.

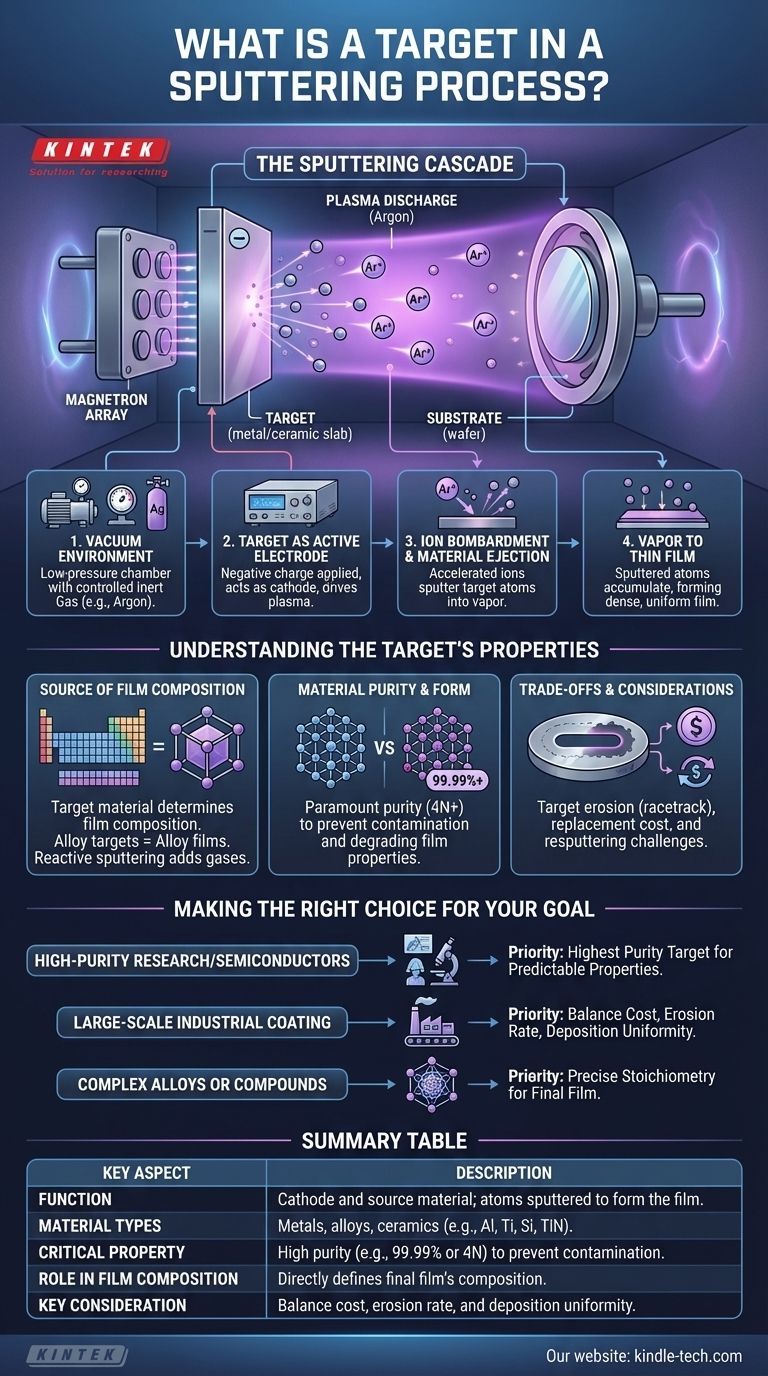

Il ruolo del target nella cascata di sputtering

Per capire il target, devi comprendere il suo ruolo centrale nella sequenza di eventi che definiscono il processo di sputtering. È da lì che ha origine il film sottile.

L'ambiente sotto vuoto

L'intero processo avviene all'interno di una camera ad alto vuoto, tipicamente riempita con una piccola, controllata quantità di un gas inerte come l'Argon. Questo ambiente a bassa pressione è fondamentale per prevenire la contaminazione e permettere agli atomi spruzzati di viaggiare liberamente dal target al substrato.

Il target come elettrodo attivo

Una carica elettrica ad alta potenza, negativa DC o RF, viene applicata direttamente al target, facendolo funzionare come un catodo. Questo potenziale negativo è il motore che aziona il processo, creando una scarica di plasma incandescente nel gas Argon.

Bombardamento ionico ed espulsione di materiale

Il plasma è costituito da un mix di elettroni e ioni Argon caricati positivamente. Questi ioni Argon positivi vengono accelerati dal forte campo elettrico e attratti verso il target caricato negativamente ad alta velocità.

All'impatto, l'energia cinetica degli ioni Argon viene trasferita agli atomi sulla superficie del target. Se l'energia è sufficiente, scollega o "sputtera" gli atomi dal materiale del target, espellendoli nella camera a vuoto.

Da vapore a film sottile

Questi atomi spruzzati viaggiano attraverso la camera e atterrano sulla superficie del substrato (come un wafer di silicio, un pannello di vetro o un impianto medico). Man mano che si accumulano, nucleano e crescono in un film sottile denso, uniforme e altamente aderente. Lo spessore di questo film è controllato con precisione dal tempo di deposizione e dalla potenza applicata al target.

Comprendere le proprietà del target

Il target è il consumabile più critico nello sputtering. Le sue caratteristiche determinano ciò che è possibile per il film finale.

La fonte della composizione del tuo film

La regola più semplice dello sputtering è che la composizione del target determina la composizione del film. Se si spruzza un target di alluminio, si ottiene un film di alluminio. Se si desidera una lega specifica, è necessario utilizzare un target fatto di quella stessa lega.

Questo principio è utilizzato anche nello sputtering reattivo, dove un target metallico (come il titanio) viene spruzzato in presenza di un gas reattivo (come l'azoto) per formare un film composto (nitruro di titanio) sul substrato.

Purezza e forma del materiale

I target sono fabbricati da una vasta gamma di materiali, da elementi puri come silicio, titanio e cromo a leghe complesse e composti ceramici.

La purezza del target è fondamentale. Qualsiasi impurità o contaminante presente nel materiale del target verrà trasferito nel film in crescita, degradandone potenzialmente le proprietà elettriche, ottiche o meccaniche. Per questo motivo, i target sono spesso specificati con purezze del 99,99% ("4N") o superiori.

Compromessi e considerazioni chiave

Sebbene potente, il processo di sputtering e i target che utilizza hanno limitazioni pratiche che devono essere gestite.

Erosione e uniformità del target

Il bombardamento ionico non è mai perfettamente uniforme sulla superficie del target. Tende a concentrarsi in un modello a "pista", causando un'erosione irregolare del target. Ciò può influire sull'uniformità del rivestimento nel tempo ed è per questo che i sistemi di sputtering a magnetron utilizzano magneti mobili per aiutare a uniformare questa erosione.

Frequenza di sostituzione e costo

I target sono materiali di consumo. Sebbene la loro frequenza di sostituzione sia relativamente bassa rispetto ad altre fonti di deposizione, alla fine si usurano e devono essere sostituiti. Target ad alta purezza realizzati con materiali preziosi o esotici possono rappresentare un costo operativo significativo, specialmente nella produzione di massa.

La sfida del "risputtering"

Il "risputtering" si verifica quando particelle energetiche nel plasma bombardano il substrato stesso, staccando atomi che sono già stati depositati. Ciò può ridurre la velocità di deposizione netta e alterare le proprietà finali del film. I parametri di processo devono essere attentamente regolati per minimizzare questo effetto.

Fare la scelta giusta per il tuo obiettivo

La scelta e la gestione del tuo target sono dettate dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la ricerca ad alta purezza o i semiconduttori: La tua priorità assoluta è procurarti il target con la massima purezza disponibile per garantire che le proprietà del tuo film siano prevedibili e prive di contaminazioni.

- Se il tuo obiettivo principale è il rivestimento industriale su larga scala: Devi bilanciare il costo del target con la sua durata (tasso di erosione) e il tasso di deposizione per ottimizzare la produttività e il costo per pezzo.

- Se il tuo obiettivo principale è la deposizione di leghe o composti complessi: Lo sputtering è l'ideale, ma devi assicurarti che il tuo target abbia la stechiometria precisa richiesta per il film finale, poiché verrà trasferita direttamente.

In definitiva, comprendere che il target è la genesi del tuo film sottile è il primo passo per padroneggiare il controllo preciso che lo sputtering offre.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione | Agisce come catodo e materiale sorgente; gli atomi vengono spruzzati dalla sua superficie per formare il film. |

| Tipi di materiale | Metalli, leghe, ceramiche (es. Alluminio, Titanio, Silicio, Nitruro di Titanio). |

| Proprietà critica | Elevata purezza (es. 99,99% o 4N) per prevenire la contaminazione del film. |

| Ruolo nella composizione del film | La composizione chimica del target definisce direttamente la composizione finale del film. |

| Considerazione chiave | Equilibrio tra costo, tasso di erosione e uniformità di deposizione per la tua applicazione. |

Pronto a ottenere film sottili precisi e di alta qualità? Il giusto target di sputtering è fondamentale per il successo del tuo laboratorio. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alta purezza, inclusi target di sputtering personalizzati per le tue esigenze di ricerca o produzione. Che tu sia nel settore dei semiconduttori, dei rivestimenti industriali o della ricerca sui materiali avanzati, la nostra esperienza ti garantisce i materiali ottimali per proprietà e prestazioni superiori del film. Contattaci oggi per discutere le tue esigenze specifiche e lascia che KINTEK sia il tuo partner nelle soluzioni di rivestimento di precisione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura