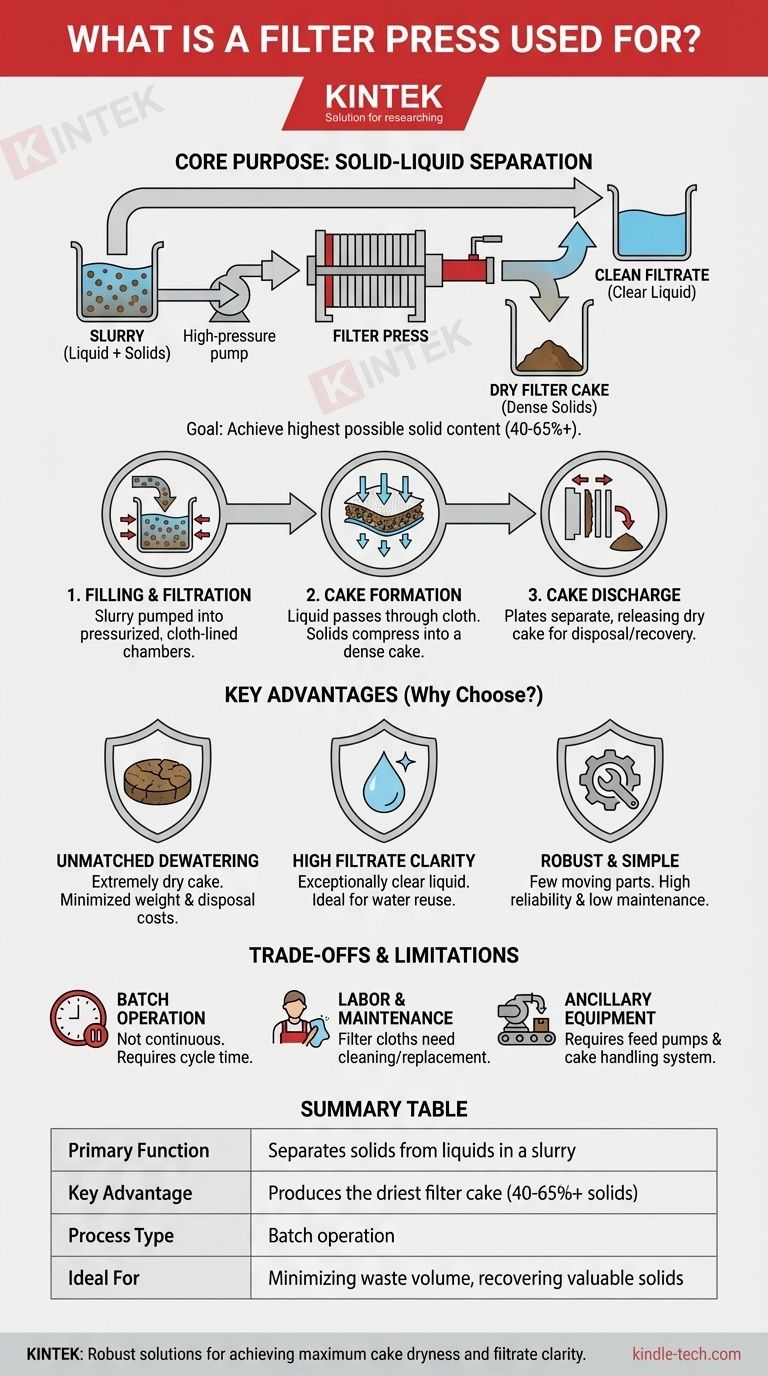

In sostanza, un filtro pressa è una macchina altamente efficiente progettata per un unico scopo principale: separare i solidi dai liquidi in una sospensione. Lo realizza pompando una miscela liquido-solido in una serie di camere e applicando un'immensa pressione, forzando il liquido attraverso un mezzo filtrante e intrappolando i solidi. Il risultato è un flusso di liquido pulito (filtrato) e un materiale solido denso e asciutto noto come "pannello filtrante".

La ragione fondamentale per utilizzare un filtro pressa rispetto ad altre tecnologie di separazione è la sua capacità di produrre il più alto contenuto solido possibile nel pannello filtrante risultante. Questa capacità di disidratazione senza pari è fondamentale per le industrie che cercano di ridurre al minimo il volume dei rifiuti, diminuire i costi di smaltimento o recuperare prodotti solidi di valore.

Il principio operativo fondamentale

Un filtro pressa opera come un processo a batch, il che significa che completa il suo ciclo un lotto alla volta. Sebbene i design varino, il principio fondamentale è coerente e può essere compreso come un ciclo in tre fasi.

Fase 1: Riempimento e filtrazione

Una pompa ad alta pressione alimenta la sospensione nel pressa. Il pressa stesso è costituito da una serie di piastre tenute insieme sotto estrema pressione idraulica, creando una serie di camere sigillate. Ogni piastra è rivestita con un panno filtrante, che funge da mezzo di separazione.

Fase 2: Formazione del pannello

Mentre la sospensione riempie le camere, la pressione della pompa forza la componente liquida a passare attraverso i panni filtranti, lasciando indietro le particelle solide. Il liquido, ora chiamato filtrato, esce attraverso le porte sulle piastre e viene raccolto. I solidi intrappolati si accumulano e si comprimono, formando un pannello denso e asciutto tra le piastre.

Fase 3: Scarico del pannello

Una volta che le camere sono piene di solidi e il flusso di filtrato diminuisce, la pompa viene arrestata. La pressione idraulica che tiene unite le piastre viene rilasciata e le piastre vengono separate. Ciò consente ai pannelli filtranti solidi di cadere dal pressa, pronti per lo smaltimento o l'ulteriore lavorazione.

Perché scegliere un filtro pressa? I vantaggi chiave

Ingegneri e operatori specificano un filtro pressa quando lo stato finale dei solidi è il fattore più importante. I suoi principali vantaggi derivano direttamente dal suo metodo di filtrazione statica ad alta pressione.

Prestazioni di disidratazione senza pari

Il vantaggio chiave è la produzione di pannelli filtranti estremamente asciutti, che spesso raggiungono un contenuto di solidi del 40-65% o superiore, a seconda del materiale. Questo è significativamente più asciutto di quanto si possa tipicamente ottenere con centrifughe o nastri filtranti. Un pannello più asciutto significa peso e volume inferiori, riducendo drasticamente i costi di trasporto e smaltimento.

Elevata limpidezza del filtrato

Poiché il pannello filtrante stesso funge da filtro in profondità, il liquido filtrato prodotto è eccezionalmente limpido. Ciò è fondamentale per le applicazioni in cui l'acqua viene recuperata per essere riutilizzata all'interno dell'impianto o deve soddisfare rigorose normative ambientali di scarico.

Robustezza e semplicità

I filtri pressa sono meccanicamente semplici con poche parti mobili rispetto ad altre apparecchiature di disidratazione. Ciò si traduce in elevata affidabilità, costi di manutenzione inferiori e una lunga vita operativa, rendendoli un cavallo di battaglia in ambienti industriali difficili come l'estrazione mineraria e il trattamento delle acque reflue.

Comprendere i compromessi e i limiti

Nessuna tecnologia è perfetta per ogni scenario. I principali compromessi di un filtro pressa sono legati alla sua modalità operativa e alla configurazione.

Funzionamento a batch rispetto al flusso continuo

La caratteristica più significativa è il suo processo a batch. Questo può essere un limite per le linee di produzione che richiedono un flusso continuo e ininterrotto. Il tempo ciclo può variare da 30 minuti a diverse ore, il che deve essere considerato nella progettazione complessiva del processo.

Manodopera e manutenzione

Sebbene i pressa moderni siano altamente automatizzati, richiedono comunque la supervisione di un operatore. I panni filtranti sono una componente critica e un consumo primario. Devono essere puliti o sostituiti periodicamente per prevenire l'"accecamento", dove i pori si ostruiscono, riducendo l'efficienza.

Requisiti di apparecchiature ausiliarie

Un sistema di filtro pressa non funziona isolato. Richiede una pompa di alimentazione ad alta pressione potente, specificamente progettata per sospensioni abrasive. Necessita anche di un sistema per gestire il pannello scaricato, come un nastro trasportatore o una tramoggia, che aumenta l'ingombro complessivo del sistema e i costi.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di disidratazione dipende interamente dal tuo obiettivo primario. Un filtro pressa è la soluzione ideale per applicazioni specifiche ed esigenti.

- Se il tuo obiettivo principale è la massima asciuttezza del pannello: Un filtro pressa è quasi sempre la scelta superiore, specialmente per ridurre al minimo i costi di smaltimento dei rifiuti o massimizzare il recupero di un prodotto solido.

- Se il tuo obiettivo principale è l'elaborazione continua ad alto volume: Potrebbe essere necessario valutare tecnologie come un nastro filtrante o una centrifuga, accettando che si otterrà un output solido più umido.

- Se il tuo obiettivo principale è l'alta qualità del filtrato per il riutilizzo dell'acqua: Un filtro pressa offre prestazioni eccellenti, garantendo il ritorno al tuo processo dell'acqua più pulita possibile.

In definitiva, un filtro pressa è la scelta definitiva quando la qualità e l'asciuttezza del pannello solido finale sono i motori più critici del tuo successo operativo.

Tabella riassuntiva:

| Aspetto | Caratteristica chiave |

|---|---|

| Funzione principale | Separa i solidi dai liquidi in una sospensione |

| Vantaggio chiave | Produce il pannello filtrante più asciutto (solidi del 40-65%+) |

| Tipo di processo | Funzionamento a batch |

| Ideale per | Ridurre al minimo il volume dei rifiuti, diminuire i costi di smaltimento, recuperare solidi di valore |

| Limitazione principale | Non è un processo continuo; richiede tempo ciclo tra i batch |

Hai bisogno di disidratare la tua sospensione in modo efficiente e ridurre i costi di smaltimento? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio robusti, incluse soluzioni di filtrazione per applicazioni industriali e di ricerca esigenti. La nostra esperienza può aiutarti a selezionare il sistema giusto per ottenere la massima asciuttezza del pannello e la limpidezza del filtrato per le tue esigenze specifiche. Contatta oggi i nostri esperti per discutere le tue sfide di separazione e ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- Qual è la pressione della pressatura isostatica a caldo? Ottieni la densità completa e prestazioni superiori dei materiali

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- Qual è il principio della pressatura isostatica a caldo? Ottenere il 100% di densità e prestazioni superiori