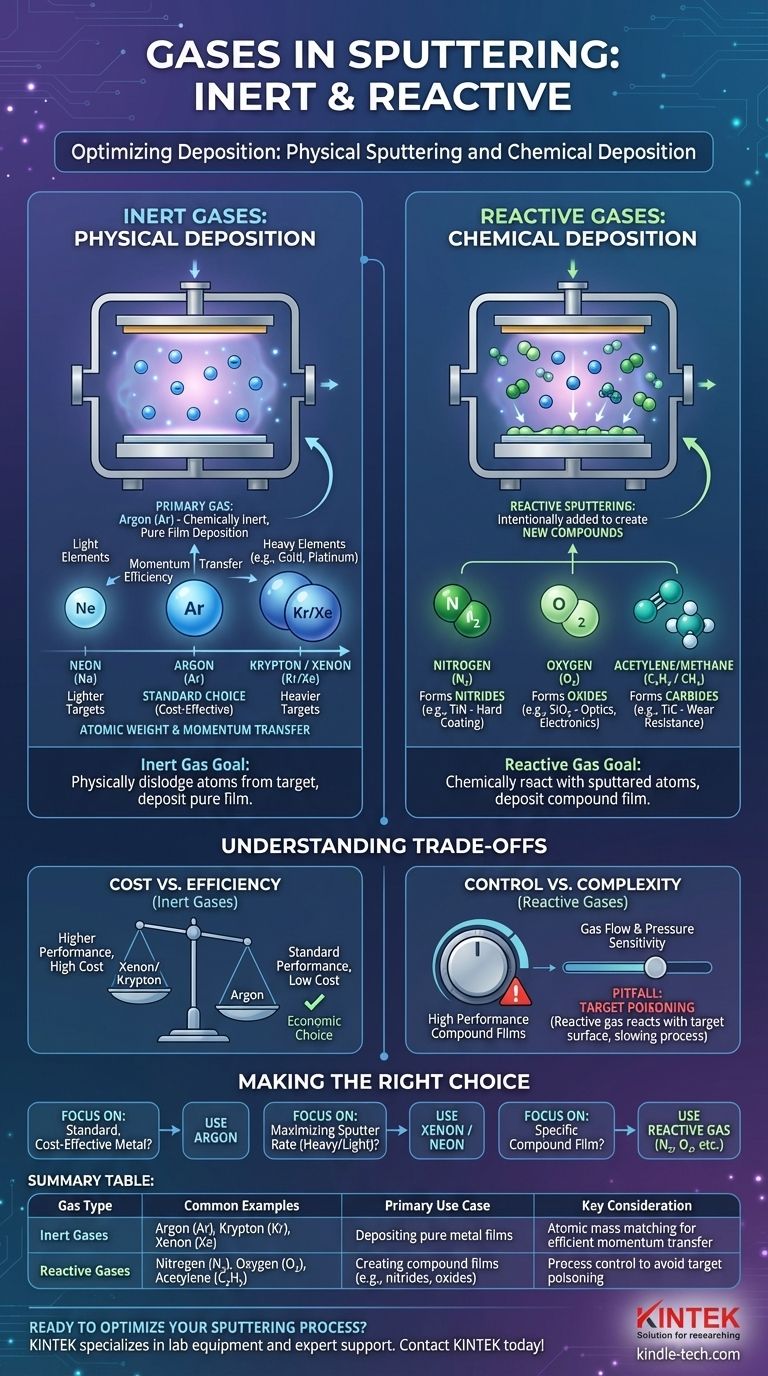

Nello sputtering, il gas primario e più comune utilizzato è l'argon. Tuttavia, la risposta completa include altri gas nobili come neon, kripton e xeno per lo sputtering fisico, nonché gas reattivi come azoto e ossigeno, utilizzati intenzionalmente per creare nuovi composti chimici durante il processo di deposizione.

La scelta del gas nello sputtering è un parametro critico del processo. Si seleziona un gas inerte per la deposizione puramente fisica basandosi sul peso atomico e sull'efficienza, oppure si introduce un gas reattivo per formare intenzionalmente un nuovo composto chimico sul substrato.

Il Ruolo dei Gas Inerti: Deposizione Fisica

Nella sua forma più comune, lo sputtering è un processo fisico. L'obiettivo è rimuovere fisicamente atomi da un materiale sorgente (il target) e depositarli su un substrato, in modo simile a una sabbiatura microscopica.

Il Meccanismo Fondamentale

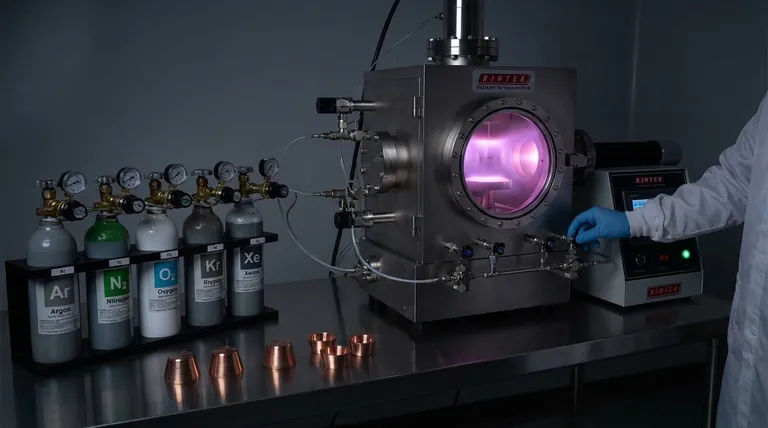

Il processo inizia introducendo un gas a bassa pressione, tipicamente argon, in una camera a vuoto. Viene applicato un campo elettrico che strappa elettroni dagli atomi di gas, creando un gas ionizzato e luminescente noto come plasma.

Questi ioni di gas caricati positivamente vengono quindi accelerati verso il materiale target caricato negativamente. Le collisioni risultanti ad alta energia hanno forza sufficiente per staccare atomi dal target, che poi viaggiano e si depositano come un film sottile sul substrato.

Perché l'Argon è la Scelta Predefinita

L'argon è il cavallo di battaglia dell'industria dello sputtering per alcune ragioni chiave. Essendo un gas nobile, è chimicamente inerte, il che significa che non reagirà con il materiale target.

Ciò assicura che venga depositato un film puro del materiale target. Offre anche un buon equilibrio tra massa atomica e convenienza per un'ampia gamma di materiali target comuni.

Il Principio del Trasferimento di Momento

Per il processo di sputtering più efficiente, il peso atomico dello ione di gas dovrebbe essere vicino al peso atomico dell'atomo target. È come cercare di abbattere una palla da bowling; un'altra palla da bowling è molto più efficace di una pallina da tennis.

A causa di questo principio, l'argon non è sempre la scelta ottimale.

Scelta di Altri Gas Inerti

Il Neon (Ne), essendo più leggero dell'argon, è più efficace per lo sputtering di elementi target molto leggeri.

Il Kripton (Kr) e lo Xeno (Xe) sono molto più pesanti dell'argon. Forniscono un trasferimento di momento significativamente più efficiente e tassi di deposizione più elevati quando si effettua lo sputtering di elementi pesanti come oro o platino.

Il Ruolo dei Gas Reattivi: Deposizione Chimica

A volte, l'obiettivo non è depositare un materiale puro, ma creare un composto chimico specifico, come una ceramica o un ossido. Ciò si ottiene tramite lo sputtering reattivo.

Definizione di Sputtering Reattivo

In questo processo, un gas reattivo viene aggiunto intenzionalmente al gas di sputtering inerte (come l'argon). Questo gas reagisce con gli atomi sparati mentre viaggiano dal target al substrato.

Il risultato è la deposizione di un film composto che presenta proprietà completamente diverse—come durezza, colore o resistenza elettrica—rispetto al materiale target originale.

Gas Reattivi Comuni e i Loro Prodotti

La scelta del gas reattivo determina direttamente il composto finale.

- L'Azoto (N₂) viene utilizzato per formare film di nitruro, come il Nitruro di Titanio (TiN), un rivestimento duro comune.

- L'Ossigeno (O₂) viene utilizzato per formare film di ossido, come il Biossido di Silicio (SiO₂), un materiale cruciale in ottica ed elettronica.

- L'Acetilene (C₂H₂) o il Metano (CH₄) possono essere utilizzati per formare film di carburo come il Carburo di Titanio (TiC).

Comprendere i Compromessi

La scelta di un gas per lo sputtering comporta il bilanciamento tra prestazioni, costo e complessità del processo.

Selezione del Gas Inerte: Costo vs. Efficienza

Sebbene lo xeno possa fornire il tasso di sputtering più elevato per un target pesante, è anche significativamente più costoso dell'argon. Per la maggior parte delle applicazioni, l'aumento delle prestazioni dato dallo xeno non giustifica il costo operativo aggiuntivo, rendendo l'argon la scelta economica predefinita.

Sputtering Reattivo: Controllo vs. Complessità

Lo sputtering reattivo consente la creazione di film composti ad alte prestazioni che sarebbero difficili o impossibili da realizzare altrimenti. Tuttavia, il processo è molto più complesso da controllare. La composizione chimica (stechiometria) del film finale è estremamente sensibile ai flussi di gas e alle pressioni.

La Trappola dell'Avvelenamento del Target

Un problema comune nello sputtering reattivo è l'avvelenamento del target (target poisoning). Ciò si verifica quando il gas reattivo reagisce con la superficie del target stesso, formando uno strato composto (ad esempio, uno strato di ossido). Questo nuovo strato ha spesso un tasso di sputtering molto più basso, il che può rallentare o addirittura interrompere il processo di deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta del gas dovrebbe essere dettata interamente dalle proprietà di cui hai bisogno nel tuo film sottile finale.

- Se la tua attenzione principale è la deposizione di metalli standard ed economici: Usa l'argon. È lo standard industriale affidabile ed economico per lo sputtering di metalli puri come oro, rame o alluminio.

- Se la tua attenzione principale è massimizzare il tasso di sputtering di un elemento molto pesante o leggero: Considera l'uso di xeno (per target pesanti) o neon (per target leggeri) per ottenere un trasferimento di momento più efficiente.

- Se la tua attenzione principale è depositare un film composto specifico (ad esempio, un rivestimento duro, ottico o dielettrico): Impiega lo sputtering reattivo mescolando azoto, ossigeno o un altro gas reattivo con il tuo flusso principale di argon.

In definitiva, selezionare il gas giusto trasforma lo sputtering da una semplice tecnica di rivestimento a uno strumento preciso di ingegneria dei materiali.

Tabella Riassuntiva:

| Tipo di Gas | Esempi Comuni | Caso d'Uso Principale | Considerazione Chiave |

|---|---|---|---|

| Gas Inerti | Argon (Ar), Kripton (Kr), Xeno (Xe) | Deposizione di film metallici puri | Corrispondenza della massa atomica per un trasferimento di momento efficiente |

| Gas Reattivi | Azoto (N₂), Ossigeno (O₂), Acetilene (C₂H₂) | Creazione di film composti (es. nitruri, ossidi) | Controllo del processo per evitare l'avvelenamento del target |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

La scelta giusta del gas è fondamentale per ottenere le proprietà del film desiderate, sia che tu abbia bisogno di un rivestimento metallico puro o di un composto specifico come un nitruro o un ossido. KINTEK è specializzata nel fornire le attrezzature da laboratorio, i materiali di consumo e il supporto esperto per aiutarti a padroneggiare il tuo processo di deposizione. Lascia che il nostro team ti aiuti a selezionare i gas e la configurazione ideali per la tua applicazione.

Contatta KINTEK oggi stesso per discutere le tue esigenze di sputtering e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

Domande frequenti

- Quali sono le funzioni specifiche del filamento di tungsteno all'interno di un reattore HFCVD? Ottimizza la crescita del tuo diamante

- Come si confronta il tasso di crescita del diamante nelle apparecchiature a getto di plasma DC rispetto ad altri metodi? Aumenta la produzione industriale

- Quali sono i passaggi sequenziali coinvolti nel processo di deposizione chimica da vapore (CVD)? Padroneggia il ciclo di vita in 6 fasi

- Quali sono i vantaggi del rivestimento a film sottile? Sblocca prestazioni e efficienza superficiali superiori

- Qual è il tasso di crescita della deposizione chimica da vapore? Spinta da purezza e versatilità ineguagliabili

- Quale attrezzatura viene utilizzata per coltivare diamanti da laboratorio? Spiegazione dei sistemi di crescita dei diamanti HPHT e CVD

- Qual è la differenza tra deposizione fisica da vapore e deposizione chimica da vapore? PVD vs. CVD Spiegato

- Qual è il vantaggio dello sputtering? Versatilità dei materiali ineguagliabile e qualità del film superiore