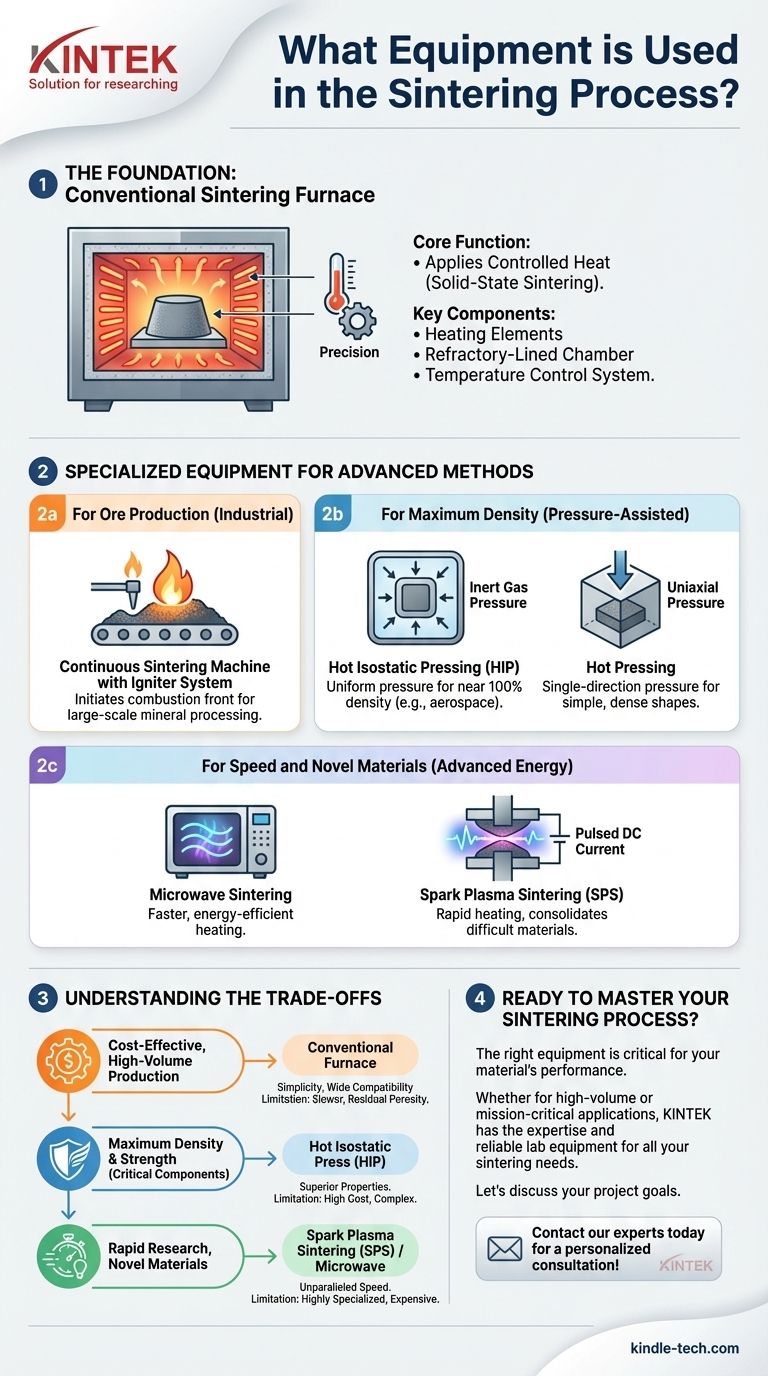

L'attrezzatura primaria utilizzata nella sinterizzazione è un forno specializzato ad alta temperatura, ma il tipo specifico di macchina varia significativamente in base alla tecnica utilizzata. Per la sinterizzazione a stato solido di base, è sufficiente un forno convenzionale che applica calore controllato al di sotto del punto di fusione del materiale. Tuttavia, i processi più avanzati richiedono attrezzature complesse come le presse isostatiche a caldo (HIP) che aggiungono alta pressione, o sistemi specializzati che utilizzano microonde o correnti elettriche per accelerare il processo.

L'attrezzatura specifica scelta per la sinterizzazione non è un dettaglio minore, definisce il processo. Sebbene tutta la sinterizzazione si basi su una fonte di energia controllata, la scelta tra un semplice forno, una pressa ad alta pressione o un sistema di riscaldamento rapido determina direttamente la densità, la resistenza e le prestazioni complessive del materiale finale.

Le Basi: Il Forno di Sinterizzazione Convenzionale

Il pezzo più comune e fondamentale dell'attrezzatura di sinterizzazione è il forno. Il suo ruolo è quello di eseguire la forma più basilare di sinterizzazione: la sinterizzazione a stato solido.

Funzione Principale: Applicazione di Calore Controllato

Il compito principale di un forno di sinterizzazione è riscaldare un pezzo di polvere compattata a una temperatura precisa, mantenendola appena al di sotto del punto di fusione del materiale. Questa energia termica favorisce la diffusione atomica, facendo sì che le singole particelle si leghino e si fondano insieme, il che aumenta la densità e la resistenza del pezzo.

Componenti Chiave

Questo processo si basa su alcuni sistemi critici che lavorano in concerto. Questi includono gli elementi riscaldanti che generano la temperatura, una camera rivestita di refrattario per contenere il calore e il pezzo, e un sofisticato sistema di controllo della temperatura per gestire i cicli di riscaldamento e raffreddamento con alta precisione.

Attrezzature Specializzate per Metodi Avanzati

Oltre al forno di base, sono state sviluppate attrezzature altamente specializzate per migliorare il processo di sinterizzazione per risultati specifici come maggiore densità, produzione più rapida o proprietà dei materiali uniche.

Per la Produzione di Minerali: Il Sistema di Accensione

Nelle applicazioni industriali su larga scala, come la produzione di sinterizzato di minerale di ferro, il processo utilizza spesso una macchina di sinterizzazione continua. Un componente chiave qui è l'accenditore, che fornisce un breve e intenso impulso di calore allo strato superiore della miscela di materiale, avviando un fronte di combustione che si propaga verso il basso attraverso il letto di materiale per completare la sinterizzazione.

Per la Massima Densità: Sinterizzazione Assistita da Pressione

Per creare pezzi con porosità minima e massima resistenza, al processo viene aggiunta pressione.

- Pressatura Isostatica a Caldo (HIP): Questa attrezzatura colloca un pezzo in un forno ad alta temperatura che è anche un recipiente ad alta pressione. Un gas inerte viene utilizzato per applicare una pressione uniforme da tutte le direzioni, collassando i vuoti interni e creando componenti quasi al 100% densi.

- Pressatura a Caldo: Questo metodo utilizza una matrice per applicare una pressione uniassiale (in una sola direzione) al compatto di polvere mentre viene riscaldato. Questo è comune per la produzione di forme più semplici con alta densità.

Per Velocità e Materiali Innovativi: Fonti di Energia Avanzate

I metodi più recenti utilizzano fonti di energia alternative per ridurre drasticamente i tempi di lavorazione.

- Sinterizzazione a Microonde: Questa tecnica utilizza un forno specializzato che riscalda il materiale con le microonde. Ciò può portare a un riscaldamento molto più rapido ed efficiente dal punto di vista energetico rispetto ai metodi convenzionali.

- Sinterizzazione a Plasma a Scintilla (SPS): Questa attrezzatura avanzata fa passare una corrente elettrica pulsata in corrente continua direttamente attraverso la polvere e la matrice, applicando anche pressione meccanica. Questo crea un riscaldamento incredibilmente rapido e consente il consolidamento di materiali che altrimenti sarebbero difficili da sinterizzare.

Comprendere i Compromessi

La scelta dell'attrezzatura di sinterizzazione implica un compromesso diretto tra costo, complessità e qualità desiderata del prodotto finale.

Forni Convenzionali: Semplicità vs. Prestazioni

Un forno di sinterizzazione standard è relativamente semplice, economico e adatto a una vasta gamma di materiali come bronzo, acciaio e alcune ceramiche. Tuttavia, il processo è lento e raggiungere la piena densità è spesso impossibile, lasciando una porosità residua che può limitare le prestazioni meccaniche.

Sistemi Assistiti da Pressione (HIP/Pressatura a Caldo): Densità vs. Complessità

L'uso di un HIP o di una pressa a caldo produce pezzi con densità e proprietà meccaniche superiori. Questo è fondamentale per applicazioni ad alte prestazioni nel settore aerospaziale o degli impianti medici. Lo svantaggio è significativo: l'attrezzatura è estremamente costosa, i tempi di ciclo possono essere lunghi e il processo è molto più complesso da gestire.

Fonti di Energia Avanzate (Microonde/SPS): Velocità vs. Specializzazione

I sistemi a microonde e SPS offrono una velocità senza pari, consentendo una rapida prototipazione e la creazione di materiali nanostrutturati unici. Tuttavia, questa attrezzatura è altamente specializzata, costosa e potrebbe non essere adatta a tutti i tipi di materiali o geometrie di pezzi a causa delle sfide legate al riscaldamento uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'attrezzatura corretta richiede l'allineamento delle capacità della macchina con il tuo obiettivo finale.

- Se il tuo obiettivo principale è una produzione economica e ad alto volume di pezzi standard: Un forno di sinterizzazione a stato solido convenzionale è lo standard del settore.

- Se il tuo obiettivo principale è raggiungere la massima densità e la massima resistenza meccanica per componenti critici: Una pressa isostatica a caldo (HIP) è la scelta necessaria.

- Se il tuo obiettivo principale è la ricerca rapida, lo sviluppo di materiali o la sinterizzazione di materiali difficili: Un sistema specializzato come la sinterizzazione a plasma a scintilla (SPS) offre capacità che i metodi tradizionali non possono eguagliare.

- Se il tuo obiettivo principale è la lavorazione industriale su larga scala di minerali: Una linea di sinterizzazione automatizzata con un sistema di accensione specializzato è l'attrezzatura richiesta.

In definitiva, comprendere che attrezzature diverse consentono processi fisici diversi è la chiave per padroneggiare la sinterizzazione per la tua specifica applicazione.

Tabella Riepilogativa:

| Tipo di Attrezzatura | Caso d'Uso Primario | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Forno Convenzionale | Produzione economica e ad alto volume | Semplicità, ampia compatibilità dei materiali | Processo più lento, porosità residua |

| Pressa Isostatica a Caldo (HIP) | Massima densità per componenti critici (aerospaziale, medico) | Densità quasi al 100%, resistenza superiore | Costo elevato, funzionamento complesso |

| Sinterizzazione a Plasma a Scintilla (SPS) | Ricerca rapida, materiali difficili | Velocità senza pari, microstrutture uniche | Costo elevato, uso specializzato |

| Sinterizzazione a Microonde | Efficiente dal punto di vista energetico, riscaldamento più rapido | Tempo di lavorazione ridotto | Sfide con il riscaldamento uniforme |

Pronto a Padroneggiare il Tuo Processo di Sinterizzazione?

L'attrezzatura di sinterizzazione giusta è fondamentale per raggiungere la densità, la resistenza e le prestazioni target del tuo materiale. Che tu abbia bisogno di un forno standard per la produzione ad alto volume o di un sistema HIP ad alte prestazioni per componenti critici, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le esigenze specifiche del tuo laboratorio.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili per tutte le tue applicazioni di sinterizzazione. Discutiamo i tuoi obiettivi di progetto e troviamo la soluzione perfetta. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- Quali sono gli effetti della pressione di sinterizzazione? Ottenere una maggiore densità e controllare la microstruttura

- In che modo la precisione del forno di pressatura a caldo sotto vuoto influenza i compositi SiC/Ti? Gestisci la qualità dell'interfaccia per la massima resistenza

- Cos'è la sinterizzazione a plasma pulsato (Spark Plasma Sintering, SPS) dei polimeri? Creare rapidamente materiali densi e ad alte prestazioni

- Come fa una pressa isostatica a caldo (HIP) a migliorare le prestazioni del granato di litio Al-LLZ? Raggiungimento di densità e trasparenza superiori al 98%

- Quali sono i fondamenti del processo di sinterizzazione al plasma a scintilla? Ottenere un consolidamento rapido e ad alta densità dei materiali

- La saldatura per diffusione è uguale alla sinterizzazione? Differenze chiave nei processi allo stato solido

- Perché viene utilizzato un setup di pressatura a caldo invece della tradizionale sinterizzazione ad alta temperatura? Ottimizzazione dello studio dell'interfaccia LATP/NCM-811

- Perché 1 GPa è critico per il nano-tungsteno durante la pressatura a caldo sotto vuoto? Raggiungere alta densità a basse temperature