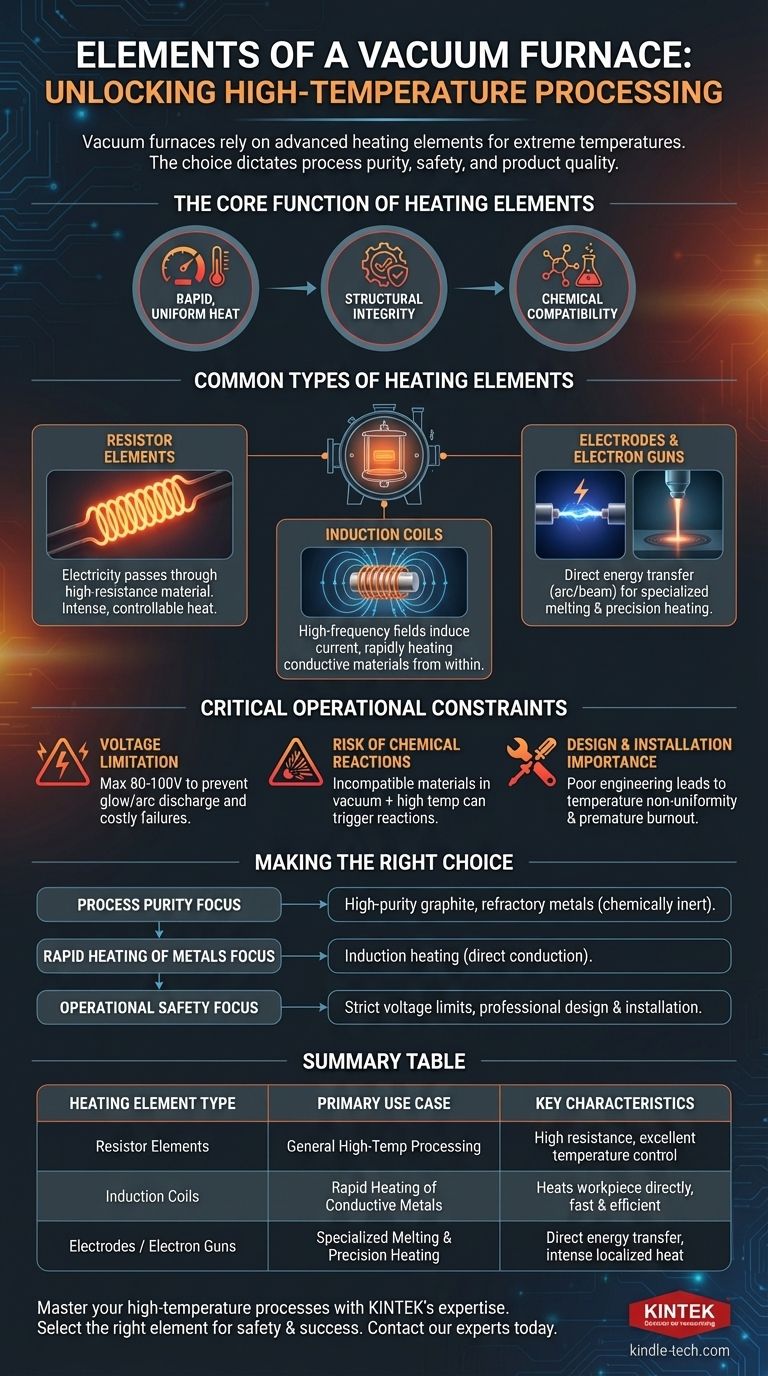

In sostanza, un forno a vuoto si affida a diversi tipi di elementi riscaldanti per generare le temperature estreme richieste per la lavorazione di materiali ad alte prestazioni. I tipi più comuni sono resistori elettrici, bobine a induzione, elettrodi e cannoni elettronici, con la scelta specifica che dipende interamente dall'applicazione prevista del forno e dai materiali in lavorazione.

La selezione di un elemento riscaldante non è solo una questione di generazione di calore. È una decisione ingegneristica critica che determina l'uniformità della temperatura, la purezza del processo e la sicurezza operativa all'interno della zona calda del forno.

La Funzione Principale degli Elementi Riscaldanti

Il ruolo di un elemento riscaldante va ben oltre la semplice generazione di temperatura. Il suo design e le proprietà dei materiali influenzano direttamente la qualità del prodotto finale e l'affidabilità dell'intero sistema.

Ottenere un Calore Rapido e Uniforme

Un requisito primario è la capacità di riscaldare il carico di lavoro rapidamente e in modo uniforme. Ciò richiede materiali con eccellente conduttività termica e principi di progettazione che minimizzino la perdita di calore.

Mantenere l'Integrità Strutturale

Gli elementi riscaldanti devono funzionare in modo affidabile in condizioni estreme. Sono progettati per resistere alla deformazione ad alte temperature e fornire prestazioni stabili e costanti per molti cicli operativi.

Garantire la Compatibilità Chimica

Forse il fattore più critico è l'inerzia chimica dell'elemento. Il materiale utilizzato non deve reagire con il pezzo in lavorazione, poiché ciò potrebbe contaminare il prodotto e comprometterne le proprietà strutturali o chimiche.

Tipi Comuni di Elementi Riscaldanti Spiegati

Sebbene un forno possa utilizzare varie tecnologie, le fonti di riscaldamento rientrano generalmente in alcune categorie chiave.

Elementi Resistivi

Questo è l'approccio più convenzionale, in cui l'elettricità viene fatta passare attraverso un materiale ad alta resistenza, come grafite o molibdeno. Questa resistenza genera calore intenso e controllabile.

Bobine a Induzione

Il riscaldamento a induzione utilizza potenti campi elettromagnetici ad alta frequenza. Una bobina genera questo campo, che induce una corrente elettrica direttamente all'interno del pezzo in lavorazione conduttivo, facendolo riscaldare rapidamente dall'interno verso l'esterno.

Elettrodi e Cannoni Elettronici

Per applicazioni più specializzate, vengono utilizzati metodi a energia diretta. Gli elettrodi possono creare un arco elettrico per la fusione, mentre i cannoni elettronici emettono un fascio focalizzato di elettroni ad alta energia per riscaldare un'area bersaglio precisa.

Vincoli Operativi Critici

L'utilizzo di un forno a vuoto comporta la gestione di rischi significativi. Il sistema di riscaldamento, in particolare, presenta vincoli specifici essenziali per un funzionamento sicuro ed efficace.

La Limitazione della Tensione

La tensione di lavoro per gli elementi riscaldanti elettrici è tipicamente mantenuta bassa, generalmente non superiore a 80-100 volt. Tensioni più elevate possono ionizzare il gas a bassa pressione all'interno del forno, causando una scarica a bagliore o una scarica ad arco.

Questo evento elettrico incontrollato può danneggiare gravemente gli elementi riscaldanti e l'isolamento, portando a guasti costosi e significativi rischi per la sicurezza.

Il Rischio di Reazioni Chimiche

L'utilizzo di un materiale per elementi riscaldanti inappropriato può portare a risultati pericolosi. La combinazione di alte temperature e un ambiente sottovuoto può innescare reazioni chimiche indesiderate o persino esplosioni se sono presenti materiali incompatibili.

L'Importanza della Progettazione e dell'Installazione

La progettazione fisica e l'installazione degli elementi riscaldanti sono fondamentali. Componenti mal progettati o installati in modo improprio sono una fonte primaria di guasti, che portano a non uniformità della temperatura e bruciature premature.

Fare la Scelta Giusta per il Tuo Processo

La selezione della tecnologia appropriata per gli elementi riscaldanti è fondamentale per raggiungere i risultati desiderati del processo in modo sicuro ed efficiente.

- Se il tuo obiettivo principale è la purezza del processo: Dai priorità ai materiali degli elementi come grafite ad alta purezza o metalli refrattari che sono chimicamente inerti al tuo pezzo in lavorazione.

- Se il tuo obiettivo principale è il riscaldamento rapido dei metalli: Il riscaldamento a induzione è spesso il metodo più efficace, poiché riscalda direttamente il materiale conduttivo.

- Se il tuo obiettivo principale è la sicurezza operativa e l'affidabilità: Assicurati che il sistema operi entro limiti di tensione rigorosi e che tutti i componenti siano progettati e installati professionalmente per prevenire scariche elettriche.

In definitiva, comprendere i tuoi elementi riscaldanti è il primo passo per padroneggiare il tuo processo a vuoto ad alta temperatura.

Tabella Riassuntiva:

| Tipo di Elemento Riscaldante | Caso d'Uso Primario | Caratteristiche Chiave |

|---|---|---|

| Elementi Resistivi | Lavorazione Generale ad Alta Temperatura | Materiali ad alta resistenza (es. grafite, molibdeno); eccellente controllo della temperatura. |

| Bobine a Induzione | Riscaldamento Rapido di Metalli Conduttivi | Riscalda direttamente il pezzo tramite campi elettromagnetici; veloce ed efficiente. |

| Elettrodi / Cannoni Elettronici | Fusione Specializzata e Riscaldamento di Precisione | Trasferimento diretto di energia (arco o fascio di elettroni) per calore intenso e localizzato. |

Padroneggia i tuoi processi ad alta temperatura con l'esperienza di KINTEK. La scelta dell'elemento riscaldante giusto è fondamentale per il successo e la sicurezza delle operazioni del tuo forno a vuoto. Che la tua priorità sia la massima purezza del processo, tassi di riscaldamento rapidi o affidabilità operativa, KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo di cui il tuo laboratorio ha bisogno. Il nostro team può aiutarti a navigare le complessità della selezione degli elementi, dei vincoli di tensione e dell'installazione per garantire prestazioni ottimali. Contatta i nostri esperti oggi per discutere la tua applicazione specifica e trovare la soluzione perfetta per il tuo laboratorio.

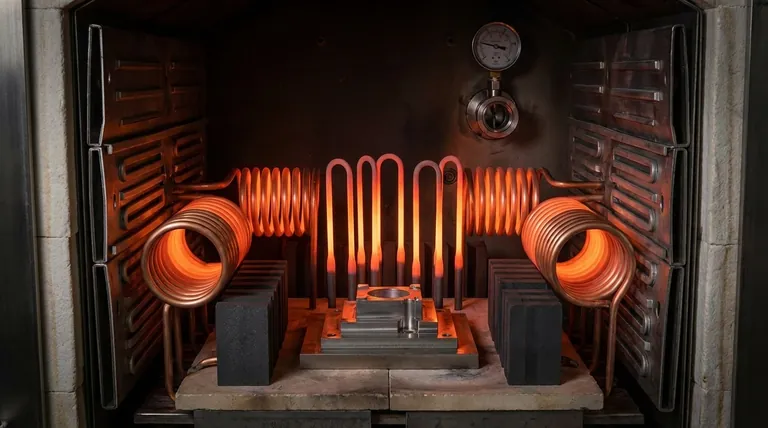

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

Domande frequenti

- Qual è l'effetto del vuoto sul trasferimento di calore? Padroneggiare il controllo termico in ambienti estremi

- Cos'è un forno di calcinazione? Trasformare i materiali con processi controllati ad alta temperatura

- È più forte la brasatura o la saldatura? Ottieni la massima resistenza del giunto per la tua applicazione

- Devo usare il flussante quando saldo l'alluminio? Il Ruolo Critico del Flussante per Ottenere un Legame Forte

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Perché è necessario un forno sottovuoto per asciugare i fogli di elettrodi NVOPF? Garantire la stabilità e la purezza della batteria

- Qual è la temperatura della pirolisi? Una guida al controllo delle rese dei prodotti

- La sinterizzazione diminuisce la dimensione dei grani? La verità sulla crescita dei grani e la densità del materiale