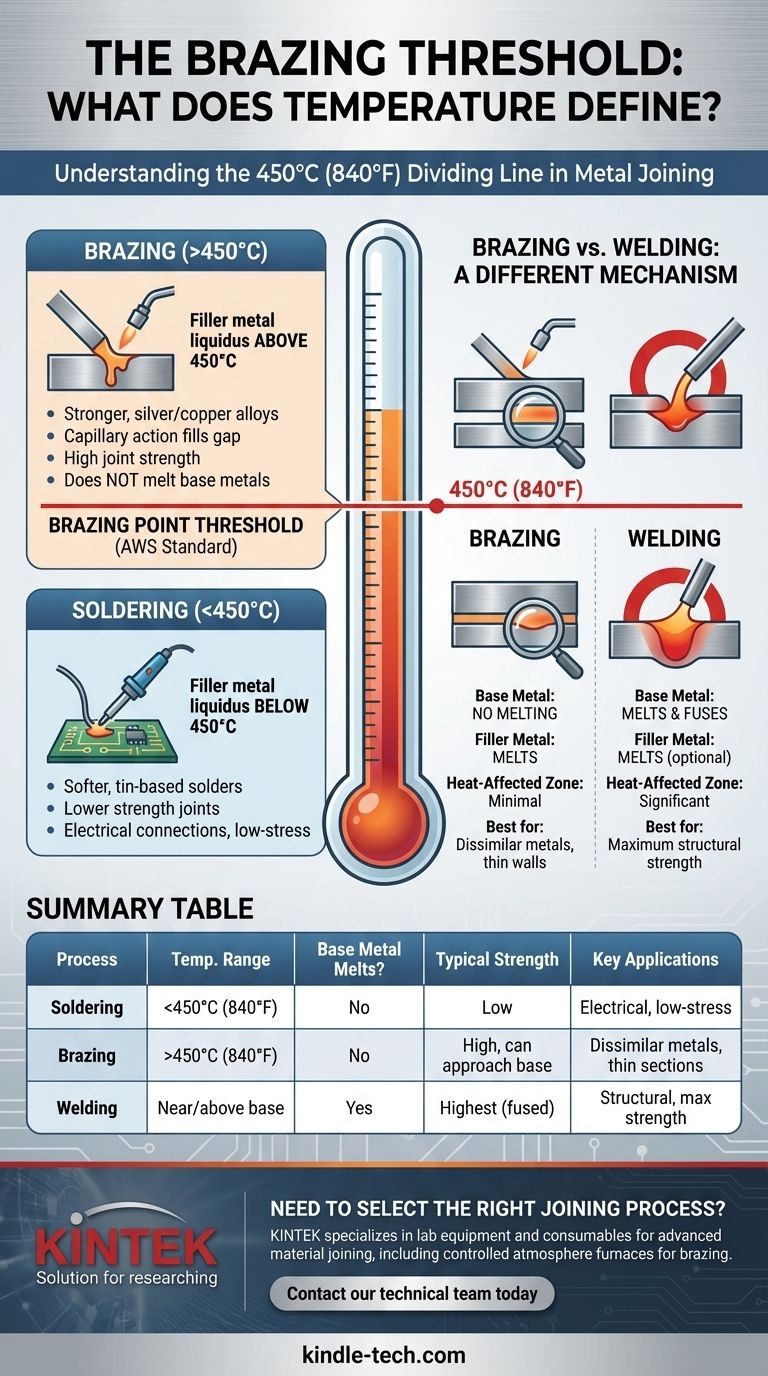

Per essere classificato come brasatura, il processo deve utilizzare un metallo d'apporto con una temperatura di liquidus superiore a 450°C (840°F). Questa soglia specifica, stabilita dall'American Welding Society, è la linea di demarcazione riconosciuta a livello internazionale tra la brasatura e il processo a temperatura più bassa della saldatura dolce. Tuttavia, la temperatura stessa è solo una parte della storia; è un indicatore di una classe di materiali e di resistenze di giunzione fondamentalmente diverse.

La distinzione fondamentale non è solo la temperatura, ma ciò che essa consente. La brasatura opera in un "punto ottimale" abbastanza caldo da utilizzare leghe d'apporto forti e ad alte prestazioni, ma abbastanza freddo da unire i metalli senza fonderli e potenzialmente danneggiarli, a differenza della saldatura.

La linea di demarcazione: Brasatura vs. Saldatura dolce

Il punto di confusione più comune è la differenza tra saldatura dolce (saldatura a stagno) e brasatura. Sebbene appaiano simili, la soglia di temperatura crea una chiara separazione sia nel processo che nel risultato.

La soglia dei 450°C (840°F)

Questo numero è la definizione formale. Qualsiasi processo di giunzione che utilizza un metallo d'apporto che fonde al di sotto di questo punto è saldatura dolce (saldatura a stagno). Qualsiasi processo che utilizza un metallo d'apporto che fonde al di sopra di questo punto (ma al di sotto del punto di fusione dei metalli di base) è brasatura.

Questa non è una linea arbitraria. Corrisponde a un significativo spostamento nei tipi di leghe metalliche d'apporto che possono essere utilizzate, passando da saldature più morbide a base di stagno a leghe di brasatura più resistenti a base di argento e rame.

Come funziona il metallo d'apporto

Sia la brasatura che la saldatura dolce si basano sull'azione capillare. Questo è il fenomeno fisico per cui un liquido viene aspirato in uno spazio ristretto, anche contro la forza di gravità.

Per una giunzione forte, il gioco tra i due pezzi di metallo di base deve essere controllato con precisione. Il metallo d'apporto riscaldato si fonde, viene aspirato in questo gioco e si lega alle superfici dei metalli di base al raffreddamento.

Differenze di resistenza e applicazione

Le temperature più elevate della brasatura consentono l'uso di metalli d'apporto con resistenza significativamente maggiore. Una giunzione correttamente brasata può avere una resistenza alla trazione che si avvicina, e talvolta supera, quella dei metalli di base uniti.

Le giunzioni saldate a stagno, al contrario, sono molto più deboli. Sono adatte per connessioni elettriche o idrauliche a basso stress, ma non vengono utilizzate per applicazioni strutturali in cui la resistenza è una preoccupazione primaria.

Brasatura vs. Saldatura: Un meccanismo diverso

L'altro processo di giunzione principale è la saldatura, spesso confusa con la brasatura ma che opera su un principio completamente diverso.

Fusione vs. Non fusione del metallo di base

Questa è la distinzione più critica. Nella saldatura, i bordi dei metalli di base vengono fusi e uniti, spesso con l'aggiunta di un materiale d'apporto fuso. La giunzione finale è un pezzo continuo e solidificato dello stesso metallo (o molto simile).

Nella brasatura, solo il metallo d'apporto si fonde. I metalli di base vengono riscaldati, ma non raggiungono mai il loro punto di fusione. La brasatura agisce essenzialmente come una colla metallica molto forte, unendo i pezzi senza alterare il loro stato fondamentale.

Impatto sulle proprietà dei materiali

Poiché la saldatura comporta temperature localizzate molto più elevate, crea una significativa zona termicamente alterata (ZTA). Questo può alterare la tempra, la durezza e le sollecitazioni interne dei metalli di base, a volte indebolendoli.

La brasatura utilizza un calore inferiore e più distribuito uniformemente. Ciò la rende il processo ideale per unire componenti trattati termicamente, tubi a parete sottile o metalli dissimili (come rame e acciaio) che non possono essere facilmente saldati insieme.

Comprendere i compromessi

Sebbene potente, la brasatura non è una soluzione universale. Il successo dipende dalla comprensione dei suoi requisiti e limiti specifici.

Il "gioco" è fondamentale

L'azione capillare funziona solo se la distanza tra le parti è corretta. Un gioco troppo ampio non consentirà al metallo d'apporto di essere aspirato e di riempire completamente la giunzione. Un gioco troppo stretto impedirà del tutto l'ingresso del metallo d'apporto.

Pulizia del metallo di base

La brasatura è molto intollerante ai contaminanti superficiali come oli, grasso e ossidi. Le superfici devono essere meticolosamente pulite prima del riscaldamento. È quasi sempre richiesto un flusso chimico o un'atmosfera controllata priva di ossigeno per prevenire la riossidazione durante il riscaldamento e per aiutare il metallo d'apporto a fluire.

Il limite di resistenza

Sebbene una giunzione brasata sia molto resistente, la sua resistenza ultima è tipicamente limitata dalla resistenza al taglio della lega d'apporto stessa. Per le applicazioni che richiedono la massima integrità strutturale in assoluto, una saldatura eseguita correttamente creerà quasi sempre una connessione più forte.

Fare la scelta giusta per il tuo progetto

Scegliere il processo corretto richiede di allineare il metodo con le esigenze uniche della tua applicazione.

- Se la tua priorità principale è unire metalli dissimili o sezioni sottili: La brasatura è la scelta ideale grazie al suo minore apporto di calore e alla capacità di unire materiali diversi senza fonderli.

- Se la tua priorità principale è la massima resistenza e integrità della giunzione: La saldatura fornisce il legame più forte possibile fondendo i metalli di base in un unico pezzo.

- Se la tua priorità principale è la conducibilità elettrica o la sigillatura a basso stress: La saldatura dolce (saldatura a stagno) è il processo corretto ed economico che evita danni da calore ai componenti sensibili.

In definitiva, comprendere il ruolo della temperatura ti consente di selezionare il processo che meglio bilancia resistenza, integrità del materiale e complessità per il tuo obiettivo.

Tabella riassuntiva:

| Processo | Intervallo di temperatura | Il metallo di base fonde? | Resistenza tipica della giunzione | Applicazioni chiave |

|---|---|---|---|---|

| Saldatura dolce (a stagno) | Inferiore a 450°C (840°F) | No | Bassa | Connessioni elettriche, idraulica a basso stress |

| Brasatura | Superiore a 450°C (840°F) | No | Alta, può avvicinarsi alla resistenza del metallo di base | Unione di metalli dissimili, sezioni sottili, componenti sensibili al calore |

| Saldatura | Vicino/superiore al punto di fusione del metallo di base | Sì | Massima (metalli di base fusi) | Applicazioni strutturali che richiedono la massima resistenza |

Hai bisogno di selezionare il giusto processo di giunzione per i tuoi materiali?

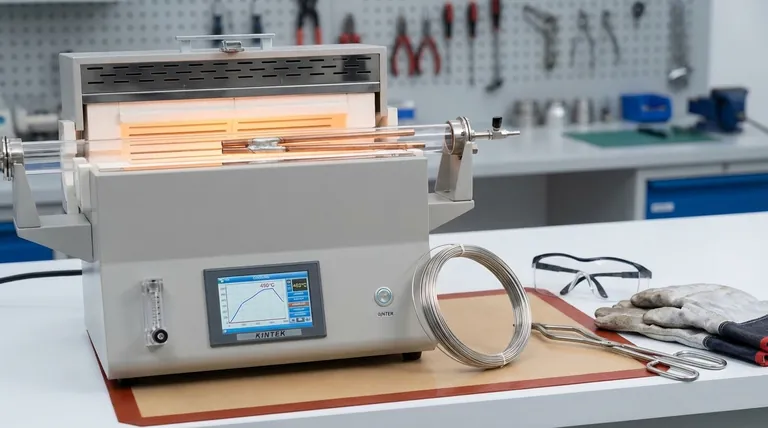

Comprendere la differenza critica di temperatura tra brasatura, saldatura dolce e saldatura è fondamentale per ottenere giunzioni forti e affidabili senza danneggiare i componenti. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per processi avanzati di giunzione dei materiali, inclusi forni ad atmosfera controllata ideali per le applicazioni di brasatura.

I nostri esperti possono aiutarti a selezionare gli strumenti giusti per garantire un controllo ottimale della temperatura, pulizia e integrità della giunzione per il tuo progetto specifico. Lascia che ti aiutiamo a ottenere risultati superiori.

Contatta oggi il nostro team tecnico per discutere le esigenze della tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa