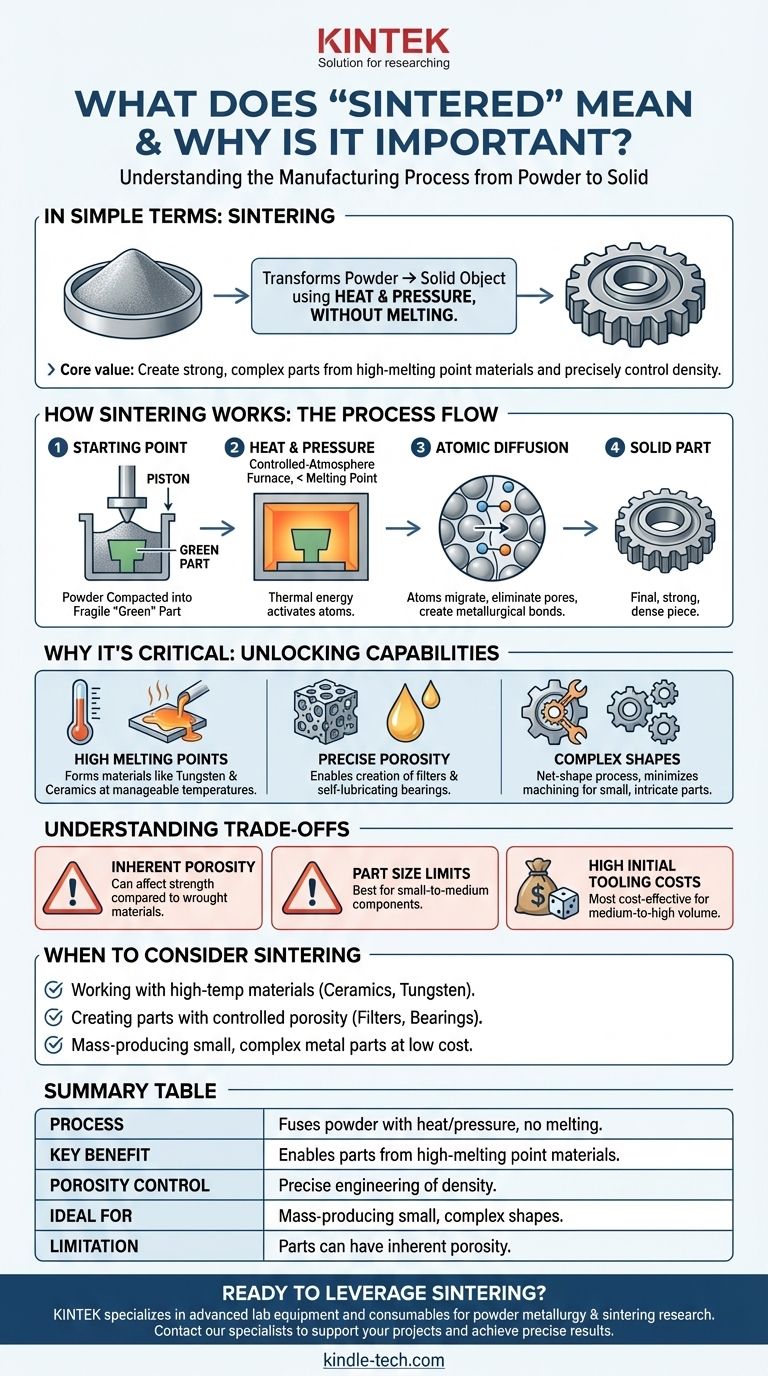

In termini semplici, la "sinterizzazione" è un processo di fabbricazione che trasforma una polvere in un oggetto solido utilizzando calore e pressione. Fondamentalmente, questo avviene senza fondere il materiale, consentendo la creazione di componenti da metalli e ceramiche che altrimenti sarebbero difficili da formare.

Il valore fondamentale della sinterizzazione risiede nella sua capacità di creare parti robuste e complesse da materiali con punti di fusione estremamente elevati o di controllare con precisione la densità e la porosità finali di una parte, cosa impossibile con i metodi tradizionali di fusione e colata.

Come Funziona la Sinterizzazione: Dalla Polvere alla Parte Solida

La sinterizzazione non è fusione. È un processo unico allo stato solido in cui le singole particelle si fondono insieme, modificando fondamentalmente la struttura del materiale.

Il Punto di Partenza: Un Letto di Polvere

Il processo inizia con una polvere fine di un materiale specifico, come una lega metallica, una ceramica o una miscela composita. Questa polvere viene spesso posta in una matrice o stampo e compattata sotto pressione per formare una parte "verde", che è fragile ma mantiene la sua forma.

Il Ruolo del Calore e della Pressione

La parte verde viene quindi riscaldata in un forno ad atmosfera controllata a una temperatura inferiore al suo punto di fusione. Questa energia termica fa sì che gli atomi all'interno delle particelle di polvere diventino altamente attivi.

Diffusione Atomica: La Scienza al Centro

A queste temperature elevate, gli atomi iniziano a migrare attraverso i confini delle particelle adiacenti. Questo processo, noto come diffusione atomica, elimina i pori tra le particelle e crea forti legami metallurgici, saldando efficacemente la polvere in un unico pezzo denso.

Perché la Sinterizzazione è un Processo di Fabbricazione Critico

Comprendere la sinterizzazione è fondamentale per capire come vengono realizzati molti componenti moderni ad alte prestazioni. Il processo sblocca capacità che altri metodi non possono eguagliare.

Creazione di Parti con Punti di Fusione Elevati

Per materiali come il tungsteno (che fonde a 3.422°C) o le ceramiche avanzate, fonderli e colarli è spesso impraticabile o impossibile. La sinterizzazione fornisce un modo per formare questi materiali in componenti utilizzabili e solidi a temperature più basse e più gestibili.

Ottenere Porosità e Densità Precise

Poiché il processo inizia con la polvere, i produttori possono controllare con precisione la densità finale della parte. Ciò consente la creazione di componenti intenzionalmente porosi, come filtri o cuscinetti autolubrificanti progettati per contenere olio.

Fabbricazione di Forme Complesse

La sinterizzazione è un processo a forma netta (o quasi netta). Ciò significa che le parti escono dal forno molto vicine alle loro dimensioni finali, minimizzando la necessità di costose e dispendiose lavorazioni secondarie. Questo è l'ideale per produrre grandi quantità di parti piccole e intricate come ingranaggi e connettori.

Comprendere i Compromessi

Come qualsiasi tecnica di fabbricazione, la sinterizzazione presenta limitazioni specifiche che sono fondamentali da considerare durante la fase di progettazione e selezione dei materiali.

Porosità Inerente e Proprietà Meccaniche

A meno che non vengano eseguiti passaggi secondari, le parti sinterizzate mantengono quasi sempre un certo livello di porosità microscopica. Questo può renderle meno resistenti o più fragili rispetto ai componenti forgiati o lavorati da un blocco solido e completamente denso dello stesso materiale.

Limitazioni sulla Dimensione delle Parti

La necessità di una pressione uniforme durante la compattazione e di un calore uniforme durante la sinterizzazione pone limiti pratici alla dimensione dei componenti che possono essere prodotti. Il processo è più adatto per parti di piccole e medie dimensioni.

Costi Iniziali Elevati degli Utensili

Le matrici in acciaio temprato utilizzate per pressare la polvere nel suo stato verde possono essere costose da creare. Questo investimento iniziale significa che la sinterizzazione è più conveniente per cicli di produzione di medio-alto volume, dove il costo dell'utensile può essere ammortizzato su molte parti.

Quando Considerare la Sinterizzazione per il Tuo Progetto

La scelta di un processo di fabbricazione dipende interamente dal materiale, dalla geometria e dal volume di produzione.

- Se il tuo obiettivo principale è lavorare con materiali ad alta temperatura come ceramiche o tungsteno: La sinterizzazione non è solo un'opzione; è spesso il metodo di fabbricazione più praticabile o l'unico.

- Se il tuo obiettivo principale è creare parti con porosità controllata per applicazioni come filtri o cuscinetti: La sinterizzazione offre un livello unico di controllo sulla densità che non è eguagliato dalla fusione o dalla lavorazione meccanica.

- Se il tuo obiettivo principale è la produzione in serie di piccole parti metalliche complesse a basso costo unitario: La sinterizzazione può essere significativamente più economica della lavorazione CNC una volta coperti i costi iniziali degli utensili.

Comprendere la sinterizzazione ti consente di selezionare il processo giusto per creare componenti con proprietà uniche e altamente ingegnerizzate.

Tabella Riepilogativa:

| Aspetto | Punto Chiave |

|---|---|

| Processo | Fonde la polvere in un solido usando calore e pressione, senza fondere il materiale. |

| Beneficio Chiave | Consente la creazione di parti da materiali con punti di fusione estremamente elevati. |

| Controllo della Porosità | Permette un'ingegnerizzazione precisa della densità, da parti completamente dense a quelle intenzionalmente porose. |

| Ideale Per | La produzione in serie di forme piccole e complesse (ingranaggi, filtri) con spreco minimo di materiale. |

| Limitazione | Le parti possono avere porosità intrinseca, influenzando potenzialmente la resistenza rispetto ai materiali lavorati. |

Pronto a sfruttare la sinterizzazione per i tuoi componenti ad alte prestazioni?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la ricerca e lo sviluppo nella metallurgia delle polveri e nei processi di sinterizzazione. Sia che tu stia sperimentando nuovi materiali o aumentando la produzione, la nostra esperienza può aiutarti a ottenere risultati precisi.

Contatta i nostri specialisti oggi stesso per discutere come possiamo supportare i progetti di sinterizzazione del tuo laboratorio e aiutarti a creare parti più robuste e complesse.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

Domande frequenti

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio

- A cosa serve un forno a muffola nella metallurgia? Ottieni un trattamento termico e un'analisi dei materiali precisi

- Perché è necessario un forno a muffola a atmosfera controllata per i catalizzatori di tri-reforming? Padroneggiare il processo di calcinazione.

- Qual è l'intervallo di temperatura di un forno a scatola? Da 1000°C a 1800°C in base al tipo di riscaldamento

- Quanto tempo impiega il riscaldamento in una fornace a muffola? Scopri i fattori chiave per l'efficienza del tuo laboratorio

- A cosa serve il forno a muffola per la stima? Misurare con precisione il contenuto di ceneri e la materia volatile

- Come si usa un forno a muffola? Una guida passo passo per un funzionamento sicuro e preciso

- Quali sono le applicazioni chiave di un forno a muffola nella ricerca sul fuoco del cemento? Garantire la precisione nei test termici