Nel suo nucleo, una macchina comprimitrice per compresse è costituita da un sistema coordinato di componenti progettati per trasformare una miscela in polvere o granulare in una compressa solida. Le parti principali includono una tramoggia per contenere il materiale, una matrice per modellare la compressa, una serie di punzoni per applicare la pressione, un sistema di dosaggio per garantire un peso accurato e un meccanismo di espulsione per rimuovere il prodotto finito.

Comprendere le singole parti di una comprimitrice è solo metà della storia. La vera comprensione risiede nel vedere come questi componenti lavorano insieme in una sequenza meccanica precisa per controllare le tre fasi critiche della produzione di compresse: riempimento, compressione ed espulsione.

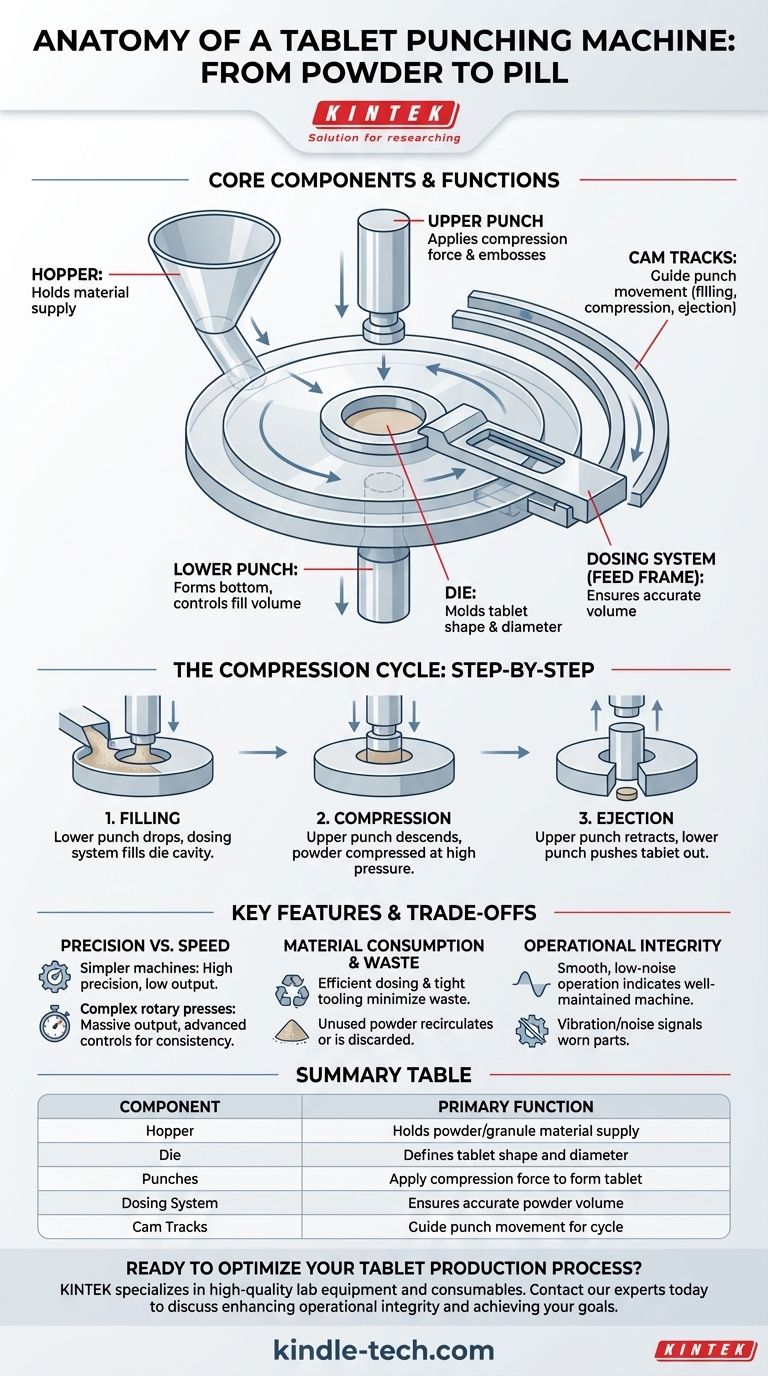

I Componenti Fondamentali e le Loro Funzioni

Per capire come si forma una compressa, devi prima comprendere il ruolo di ciascun componente chiave nel processo.

La Tramoggia: Il Punto di Partenza

La tramoggia è un grande contenitore a forma di imbuto situato nella parte superiore della macchina. Il suo unico scopo è contenere il materiale in polvere o granulare prima che entri nel ciclo di compressione, garantendo una fornitura continua.

La Matrice: Lo Stampo della Compressa

La matrice è la cavità che definisce la forma e il diametro finale della compressa. La miscela in polvere cade in questa cavità prima di essere compressa. La precisione e la finitura della matrice sono fondamentali per produrre una compressa con una superficie liscia e dimensioni uniformi.

I Punzoni: Applicare la Forza

Ogni matrice è abbinata a due punzoni: un punzone superiore e un punzone inferiore.

Il punzone inferiore forma la base della cavità della matrice. Regolando la sua altezza, la macchina controlla il volume di polvere che riempie la matrice, il che a sua volta determina il peso della compressa.

Il punzone superiore scende nella matrice per applicare l'immensa forza necessaria per comprimere la polvere in una compressa solida. La forma delle punte dei punzoni può anche essere utilizzata per imprimere loghi o linee di scanalatura sulla superficie della compressa.

Il Sistema di Dosaggio: Garantire l'Accuratezza

Indicato come telaio di alimentazione o vomere dosatore, questo sistema è responsabile del trasferimento della polvere dalla tramoggia alla cavità della matrice. Scorre sul piano della matrice, spingendo una quantità precisa di materiale nella matrice, il che è cruciale per ottenere un'elevata precisione e consistenza del peso della compressa.

Le Camme di Scorrimento: Il Coreografo Meccanico

Le camme di scorrimento sono percorsi scanalati che guidano il movimento verticale dei punzoni superiori e inferiori. Agiscono come il cervello della macchina, dettando la tempistica e la sequenza precise delle fasi di riempimento, compressione ed espulsione. La camma di espulsione, ad esempio, controlla specificamente il percorso del punzone inferiore per spingere la compressa finita fuori dalla matrice.

Uno Sguardo Passo Passo al Ciclo di Compressione

Questi componenti lavorano in un ciclo rapido e sincronizzato per produrre ogni compressa.

Fase 1: Riempimento

Innanzitutto, il punzone inferiore scende all'interno della matrice, creando una cavità di un volume specifico. Il sistema di dosaggio scorre quindi attraverso il piano della matrice, riempiendo questa cavità con la polvere.

Fase 2: Compressione

Il sistema di dosaggio si ritrae e il punzone superiore scende nella matrice. La polvere viene quindi compressa tra i punzoni superiore e inferiore a una pressione estremamente elevata, legando insieme le particelle per formare una compressa solida.

Fase 3: Espulsione

Infine, il punzone superiore si ritrae. Il punzone inferiore sale quindi, guidato dalla camma di espulsione, spingendo la compressa finita verso l'alto e fuori dalla cavità della matrice, dove viene spazzata via per la raccolta. Questo ciclo si ripete migliaia di volte all'ora.

Comprendere i Compromessi e le Caratteristiche Chiave

Il design di questi componenti influisce direttamente sulle prestazioni della macchina e sulla qualità del prodotto finale.

Precisione vs. Velocità

Le macchine più semplici, come una comprimitrice a punzone singolo, offrono una precisione molto elevata ma hanno una bassa produzione. Le complesse macchine rotative hanno dozzine di stazioni di matrici e punzoni, consentendo una produzione enorme ma richiedendo controlli più sofisticati per mantenere la consistenza delle compresse in tutte le stazioni.

Consumo di Materiale e Spreco

Un sistema di dosaggio efficiente e utensili con tolleranze strette (matrici e punzoni) sono essenziali per ridurre al minimo lo spreco di materiale. Qualsiasi polvere che non entra nella cavità della matrice deve essere ricircolata o scartata, riducendo la resa complessiva.

Integrità Operativa

Un funzionamento fluido e silenzioso non è solo una comodità per l'operatore; è un indicatore di una macchina ben mantenuta. Vibrazioni o rumori eccessivi possono segnalare camme o punzoni usurati, il che può portare a una qualità incoerente delle compresse e a un eventuale guasto della macchina.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo processo ti permette di concentrarti su ciò che conta di più per il tuo ruolo specifico.

- Se il tuo obiettivo principale è l'operatività: Padroneggiare l'interazione tra il sistema di dosaggio, l'altezza del punzone e la velocità della macchina è fondamentale per ottenere un peso e una durezza costanti delle compresse.

- Se il tuo obiettivo principale è il controllo qualità: Le condizioni delle matrici e dei punzoni sono fondamentali, poiché determinano direttamente le dimensioni finali, lo spessore e l'aspetto della compressa.

- Se il tuo obiettivo principale è la manutenzione: Le camme di scorrimento e i punzoni sono componenti soggetti a usura che richiedono ispezioni e lubrificazione regolari per garantire un funzionamento fluido e prevenire costosi tempi di inattività.

In definitiva, considerare una comprimitrice come un sistema integrato, piuttosto che una raccolta di parti, è il primo passo per padroneggiare il processo di produzione delle compresse.

Tabella Riassuntiva:

| Componente | Funzione Principale |

|---|---|

| Tramoggia | Contiene la fornitura di materiale in polvere/granulare |

| Matrice | Definisce la forma e il diametro della compressa |

| Punzoni | Applicano la forza di compressione per formare la compressa |

| Sistema di Dosaggio | Garantisce un volume di polvere accurato per un peso costante |

| Camme di Scorrimento | Guidano il movimento dei punzoni per il ciclo di riempimento, compressione ed espulsione |

Pronto a ottimizzare il tuo processo di produzione di compresse? Comprendere la tua macchina è il primo passo. Il passo successivo è assicurarsi di disporre di attrezzature affidabili e di supporto esperto. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo di alta qualità per i settori farmaceutico e della ricerca. Sia che tu abbia bisogno di utensili di precisione come matrici e punzoni, sia che tu stia cercando di aggiornare l'intero sistema per una migliore efficienza e resa, il nostro team è qui per aiutarti.

Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono migliorare la tua integrità operativa, ridurre gli sprechi e aiutarti a raggiungere i tuoi obiettivi di produzione di compresse.

Guida Visiva

Prodotti correlati

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina elettrica per la compressione di compresse a punzonatura singola TDP

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

- Macchina manuale per la compressione di compresse a pugno singolo TDP Macchina per la punzonatura di compresse

Domande frequenti

- Cos'è una macchina comprimitrice a pugno singolo? Lo strumento essenziale per la R&S su compresse in scala di laboratorio

- Quali sono i diversi tipi di comprimitrici per pillole? Scegliere la macchina giusta per il tuo laboratorio o la tua scala di produzione

- Che tipo di matrice viene utilizzata nelle pellettatrici? Scegli tra matrice piana e matrice ad anello per la tua scala di produzione

- Cos'è un punzone per compresse? Lo strumento di precisione che modella la tua produzione di compresse

- Quali sono le diverse parti di una macchina comprimitrice a colpo singolo? Spiegazione dei componenti principali

- Cos'è la compressione delle compresse nell'industria farmaceutica? Il processo fondamentale per la produzione di forme di dosaggio orale solide

- A cosa serve una pellettatrice? Trasforma i rifiuti in combustibile, mangime e lettiera di valore

- Quali componenti di una comprimitrice definiscono la dimensione e la forma delle compresse? Padroneggiare la strumentazione di fustelle e punzoni