La dimensione e la forma di una compressa sono fondamentalmente definite da due componenti: la fustella e i punzoni. Queste parti formano uno stampo di precisione dove la polvere granulata viene compressa. La cavità interna della fustella detta il diametro e la forma perimetrale della compressa, mentre le facce dei punzoni superiore e inferiore formano le sue superfici superiore e inferiore e ne determinano lo spessore finale.

Il principio fondamentale è semplice: la fustella agisce come lo stampo che stabilisce la forma e il diametro della compressa, mentre i punzoni comprimono la polvere all'interno di quello stampo, definendo lo spessore e le caratteristiche superficiali della compressa. Questo insieme di componenti è collettivamente noto come "strumentazione".

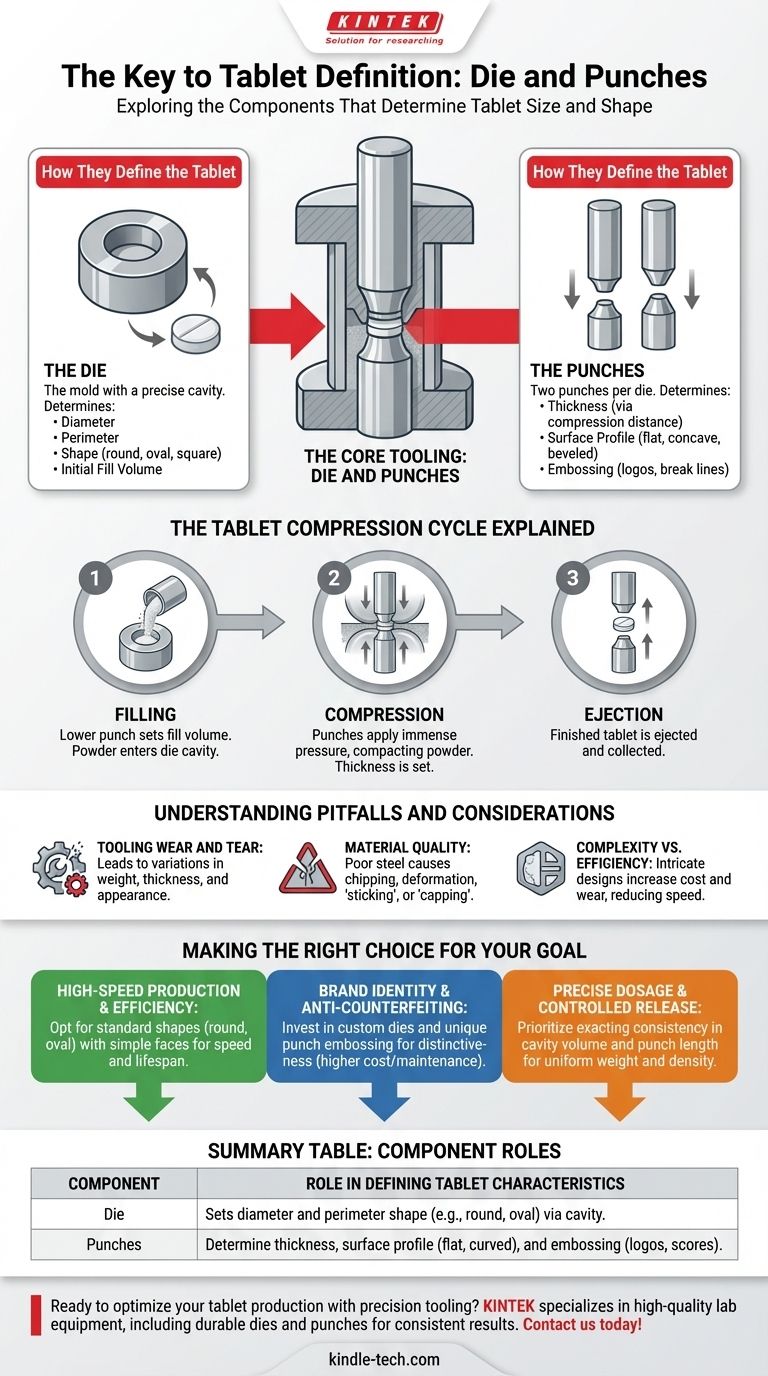

La Strumentazione Principale: Fustella e Punzoni

Per comprendere la produzione di compresse, è necessario prima comprendere la precisa interazione tra la fustella e i punzoni. Questa strumentazione è il cuore di qualsiasi comprimitrice.

Il Ruolo della Fustella

La fustella è un componente in acciaio temprato con un foro, o cavità, lavorato con precisione che la attraversa al centro.

Questa cavità è il principale determinante della forma della compressa (ad esempio, rotonda, ovale, quadrata) e del suo diametro. La polvere riempie questa cavità prima che inizi la compressione.

Il Ruolo dei Punzoni

Per ogni fustella, esiste un corrispondente set di due punzoni: un punzone superiore e un punzone inferiore.

Le punte dei punzoni sono le superfici che entrano in contatto diretto con la polvere. Il loro contorno determina il profilo finale delle facce della compressa, sia che siano piatte, curve (concave/convesse) o smussate.

Inoltre, eventuali loghi, linee di rottura (incisioni) o marchi identificativi sono incisi direttamente sulle punte dei punzoni.

Come Definiscono Dimensioni e Peso

Il processo inizia quando il punzone inferiore scende all'interno della fustella, creando uno spazio per il riempimento della polvere. Il volume di questo riempimento è controllato con precisione.

Il punzone superiore entra quindi nella fustella dall'alto. Mentre i punzoni convergono sotto immensa pressione, comprimono la polvere, legando insieme le particelle.

Lo spessore finale della compressa è determinato dalla distanza più ravvicinata che le due facce dei punzoni raggiungono l'una rispetto all'altra nel punto di massima compressione. Questo, insieme alla densità, determina il peso finale della compressa.

Il Ciclo di Compressione della Compresssa Spiegato

Questi componenti lavorano insieme in un processo rapido e ciclico per produrre compresse di dimensioni, forma e peso uniformi.

Fase 1: Riempimento

Il sistema di alimentazione deposita la polvere nella cavità della fustella. La posizione del punzone inferiore in questa fase imposta il volume della polvere, che è un fattore critico per il controllo del dosaggio.

Fase 2: Compressione

Il punzone superiore scende nella fustella, sigillando la polvere all'interno della cavità. Entrambi i punzoni si muovono quindi insieme, tipicamente tra grandi rulli di pressione, che applicano la forza necessaria per compattare la polvere in una compressa solida.

Fase 3: Espulsione

Dopo la compressione, il punzone superiore si ritrae dalla fustella. Il punzone inferiore si solleva quindi, spingendo la compressa finita fuori dalla cavità della fustella, dove viene spazzata via per la raccolta.

Comprendere le Insidie e le Considerazioni

Sebbene il concetto sia semplice, la qualità e la manutenzione della strumentazione sono fondamentali per una produzione di successo.

Usura della Strumentazione

Punzonatrici e fustelle sono sottoposte a pressioni estreme e attrito abrasivo. Nel tempo, si usurano, il che può portare a variazioni nel peso, nello spessore e nell'aspetto della compressa.

Qualità del Materiale

L'acciaio utilizzato per la strumentazione deve essere sufficientemente robusto da sopportare le forze di compressione senza scheggiarsi o deformarsi. Una strumentazione di scarsa qualità porta a difetti di produzione come l'"adesione" (la polvere che aderisce alla faccia del punzone) o il "capping" (la compressa che si divide).

Complessità vs. Efficienza

Forme di compresse molto complesse o loghi profondi richiedono una strumentazione più intricata e costosa. Questi design personalizzati possono essere più difficili da produrre e possono essere più soggetti a usura e problemi operativi rispetto a forme semplici rotonde o ovali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design della tua strumentazione per compresse dovrebbe supportare direttamente il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione ad alta velocità e l'efficienza: Opta per forme standard come rotonde o ovali con facce di punzone semplici per massimizzare la velocità di produzione e la durata della strumentazione.

- Se il tuo obiettivo principale è l'identità del marchio e l'anticontraffazione: Investi in fustelle e punzoni di forma personalizzata con loghi o goffrature uniche, comprendendo i costi e i requisiti di manutenzione più elevati.

- Se il tuo obiettivo principale è il dosaggio preciso e il rilascio controllato: Dai priorità alla coerenza esatta nel volume della cavità della fustella e nella lunghezza del punzone per garantire un peso e una densità uniformi della compressa, che sono critici per le prestazioni farmacologiche.

In definitiva, padroneggiare la relazione tra fustella e punzoni è la chiave per controllare la qualità, l'uniformità e l'efficacia della compressa.

Tabella Riepilogativa:

| Componente | Ruolo nella Definizione delle Caratteristiche della Compresssa |

|---|---|

| Fustella | Definisce il diametro e la forma perimetrale della compressa (es. rotonda, ovale) tramite la sua cavità. |

| Punzonatrici | Determinano lo spessore della compressa, il profilo della superficie (piatta, curva) e la goffratura (loghi, incisioni). |

Pronto a ottimizzare la tua produzione di compresse con una strumentazione di precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi fustelle e punzoni durevoli progettati per un controllo costante delle dimensioni, della forma e del dosaggio della compressa. Sia che tu abbia bisogno di strumentazione standard per l'efficienza o di design personalizzati per l'identità del marchio, le nostre soluzioni garantiscono uniformità e affidabilità. Contattaci oggi per discutere le tue esigenze di comprimitrice!

Guida Visiva

Prodotti correlati

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina elettrica per la compressione di compresse a punzonatura singola TDP

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

Domande frequenti

- Quali sono gli svantaggi della lavorazione a pressa? Costi elevati e limiti di progettazione per la produzione di massa

- Come funziona una macchina comprimitrice rotativa per compresse? Una guida alla produzione di compresse ad alta velocità

- Quanto è veloce la comprimitrice rotativa? Sblocca le massime velocità di produzione per le tue compresse

- Come si chiamano le presse per pillole? Il termine corretto è Pressa per Compresse per la Produzione Farmaceutica

- In che modo un'area più grande influisce sulla pressione della stessa forza? Domina la fisica della distribuzione della forza